弹力棉锦斜纹织物的染整工艺

2020-09-01徐成俊方中泉余海波聂儒学

徐成俊,方中泉,余海波,聂儒学

(浙江美欣达纺织印染科技有限公司,浙江湖州 313000)

1 染整工艺

1.1 织物规格

坯布:86”JC40 s×20 s+70D+N140D/48F+40D(1∶1,117×80,2/2 左双面斜)。

成品:要求有效门幅145 cm,成品密度173×80,吸湿快干要通过GAP 公证行测试,缩水率要求(美标AATCC)经向-3%~0%,纬向-5%~0%。

1.2 工艺流程

坯检→翻缝→冷堆碱氧退浆→紧式蒸箱漂洗→烧毛→丝光→定型→溢流抛光→溢流机染锦→拉幅打卷→长车轧染染棉→拉幅→预缩→成品。

2 生产工艺分析

2.1 坯检

检验来坯幅宽、经纬密度、单位面积质量、码档,并对来坯布面进行评分,一般抽验10%左右。来坯若是卷装,卷装上不可有打卷皱印(此品种匹装易产生坯布皱印,后道工序难以消除);码档要达到100%,否则按实际扣码档;布面按美标4 分制评分,合格的收坯;检验来坯幅宽与经纬密度,核算总经根数。

2.2 翻缝

纬弹织物在织机上靠纬向牵引达到一定的幅宽,下机后自然回缩,下机时间不同,造成门幅相差大,翻缝时要求相连两匹布幅宽控制在2.54 cm 以内,以避免后道工序卷边起皱。翻缝时要注意区分织物正反面,此品种是双面斜纹,客户要求左斜为正面。

2.3 碱氧冷堆,紧式蒸箱漂洗

由于此品种纬向纱支弹性较大,为避免前处理过程中卷边起皱严重,特选用较温和的碱氧冷堆→紧式蒸箱漂洗工艺来处理,同时选用集乳化、分散、精炼、渗透于一体的高效精炼剂,利用烧碱和双氧水的共同作用使布面杂质充分膨化、溶胀、降解,经高温短蒸水洗,一步完成退煮漂,节能节水。

冷堆工作液配方:100%NaOH 30~35 g/L,H2O26~8 g/L,高效精炼剂6 g/L,双氧水稳定剂6 g/L,螯合分散剂2 g/L,泡化碱3 g/L,去油剂8 g/L。

漂洗工作液配方:H2O25~7 g/L,NaOH 5 g/L,高效精炼剂5 g/L,双氧水稳定剂5 g/L,螯合分散剂5 g/L,泡化碱3 g/L,去油剂5 g/L。

工艺流程:轧冷堆工作液(室温堆置20~24 h,卷架转速15 r/min)→热水洗(水洗第一格80~90 ℃,第二格70~80 ℃,第三格60 ℃,第四格室温,第五格室温轧漂洗工作液)→汽蒸(95~98 ℃,3 min)→热水洗(5格逆流水洗,从90 ℃逐格降温到50 ℃)→烘干→落布。

2.4 烧毛

针对面料特点,采用轻烧毛工艺,一正一反火口切烧,车速100 m/min。

2.5 丝光

丝光可提高织物布面光泽及染料的吸附能力,使门幅尺寸进一步稳定,保障成品品质。传统丝光是浸轧冷碱,棉纤维与碱反应50~60 s(通过绷布辊筒);我司采用热碱加针板扩幅的贝宁格丝光,缩短了碱与纤维的反应时间(20~30 s),提高了生产效率,同时产品品质得到保障。

具体工艺:干布轧碱[100%NaOH(180±10)g/L,车速80 m/min]→直辊槽浸热碱(50~60 ℃)→针板扩幅(160 cm)→热水洗(90~95 ℃,逐格倒流水洗)→烘干→落布(要求落布门幅147.0~149.5 cm,下机布面pH 8±0.5)。

2.6 定型

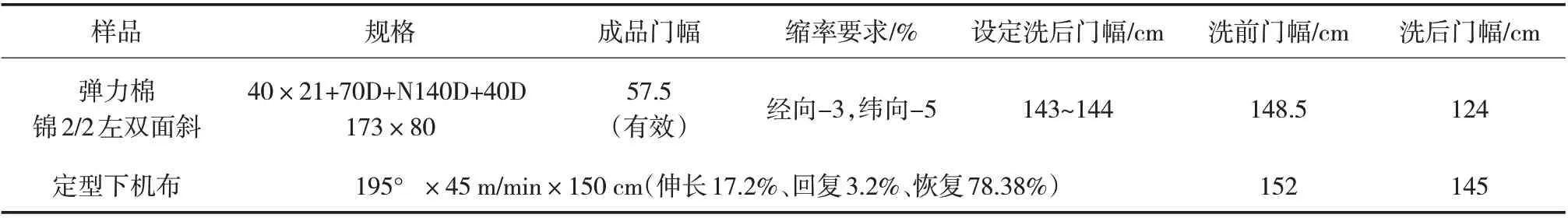

定型是棉锦弹力织物生产过程中的重要工序。定型工艺选择要综合考虑锦纶的耐热性、成品门幅要求、缩水率要求和对氨纶弹性的破坏。通过几种不同工艺的实验确定合适的定型工艺条件。我司经实验确定的工艺:车速45 m/min,温度195 ℃,落布门幅150 cm。经测试中心取样测试,弹性及缩水监控结果如表1所示。

表1 成品弹性及缩水结果

由表1可知,织物弹性良好,纬向缩水率=(定性下机洗后门幅-定型下机洗前门幅)/定型下机洗前门幅×100%,纬向缩水率为-4.6%,在客户要求范围。

2.7 溢流抛光

生物酶抛光也叫光洁整理,是用纤维素酶去除织物表面的绒毛,使表面光洁、抗起毛起球性提高,并使织物具有蓬松、柔软等手感。我司采用的生物中性酶TF-161LC是一种中性液体纤维素酶。该工序的关键是要去除织物表面的绒毛,在使布面光洁的同时还要保证强力达标。

工艺流程:进缸,60 ℃热水洗,用酸调节pH=7~8,TF-161LC 用量0.5%~1.0%(omf),55~60 ℃处理60 min。经升温杀酶并出缸测试,强力达标,布面光洁度达标。

多次实验结果表明,织物强力损伤随酶液用量增高而加大,一般强力损伤在10%~20%;布面光洁度随着酶液用量增高而越好。

2.8 溢流染锦

由于棉纤维和锦纶纤维物理化学性能不同,需选用不同的染料染色。这就需要对染料进行选择,防止染料对另一种纤维的沾染。通过染料筛选,本实验选用上海雅运公司生产的雅赛格弱酸性染料NHK 红、黄、蓝三原色染锦纶,在溢流机中进行染色。染色工艺研究表明,影响上染率的因素有始染温度、升温速率、保温时间、染液pH、助剂用量及操作方法。如果这些因素控制不好,会造成色花、色条等疵病。因此必须严格控制工艺条件,减少疵病的产生。

溢流染液配方:染料用量X,软水剂0.5%,匀染剂0.5%,硫酸铵2%,HAc 3%,酸性固色剂5%,浴比1∶15,pH=4~6。锦纶染色后同时在缸内固色,以确保后续染色在碱性条件下进行时锦纶不变色。

2.9 拉幅打卷

染好的锦纶织物经开幅烘干后,为保障染色前布面平整,避免长车轧染棉时起皱印,在拉幅定型机轧水打卷时工艺参数为:车速60 m/min,门幅150 cm,温度160 ℃。

2.10 长车连续染色

根据面料风格特点,要求布面光洁无毛,另外此单批量大,要求生产效率高、颜色稳定性好。结合分析,此单特别适合长车连续轧染棉,可以有效解决传统溢流机染棉锦布存在的布面毛、皱印多、不光洁、色光一致性差等问题。经过反复对比实验,浅色系染料选用亨斯迈AVITER ASE 高日晒活性红、黄、蓝三原色,中深色选择江苏德美科化工WNE 活性红、黄、蓝三原色。

经生产实践,选用的染料染色稳定性高,对锦纶沾色少,前后批差小,便于生产大批量定单。

2.11 拉幅固色轧助剂

采用立信门富士拉幅定型机。由于客户有吸湿快干要求,拉幅机工作液为:柔软剂10 g/L,吸湿快干剂30 g/L,多功能固色剂20 g/L,缓和酸3 g/L(调节布面pH)。工艺流程为:浸轧工作液→光电整纬→针板拉幅→烘干落布(170 ℃,车速65 m/min,落布门幅151~152 cm)。

2.12 预缩

在生产过程中为了避免皱印,对织物经向及纬向施加一定的张力,所以织造和染整加工后,织物处于形状不稳定状态,存在潜在的收缩风险。如果把这样的织物做成服装,洗涤后会因经纬向收缩而造成服装尺寸不对及变形,因此应进行防缩整理。织物防缩整理的方法有机械和化学两种方法。目前预缩机就是机械整理机。预缩的主要作用就是通过机械-物理方法消除织物的经向收缩,同时改善织物的手感和光泽度。

经分析,织物经预缩机整理后预缩效果决定于橡胶毯的厚度和导辊(顶辊)对承压辊的压力,橡胶毯的厚度越厚,导辊的压力越大,织物就会缩得越多。此外预缩整理前织物的含湿率及承压辊筒的温度也有一定的影响,如织物带潮不够或承压辊筒的温度不够,都会导致织物的最终缩率变大。

此订单的预缩机工作流程:进布→给湿箱给湿→橡胶毯缩布→毛毯烘干→落布,车速55 m/min,给湿10%~15%,承压辊压力2 kg,要求落布门幅148.5~150.0 cm。

3 测试与结果

以染藏青色为例,样品按表2中标准进行测试,结果见表2。

表2 样品测试标准与结果

续表2

4 结论

该工艺已在批量生产中得到应用,工艺过程合理,产品质量稳定,能够满足客户要求。定型工艺选择时要考虑锦纶的耐热性、成品门幅、缩水率,并综合考虑定型机定型区长短和烘房实际温度。染棉前要轧水拉幅,确保布面平整无皱。染棉时要采用长车连续轧染,选用染料要正确,这样可以保障布面光泽,批量生产时色光稳定。