超临界CO2吸附诱发煤力学性质劣化的双重损伤效应分析

2020-09-01刘力源马文成王卫东

刘力源,马文成,王卫东

(1.北京科技大学 土木与资源工程学院,北京 100083;2.中交铁道设计研究总院有限公司,北京 100088;3.西北工业大学 航空学院,陕西 西安 710072)

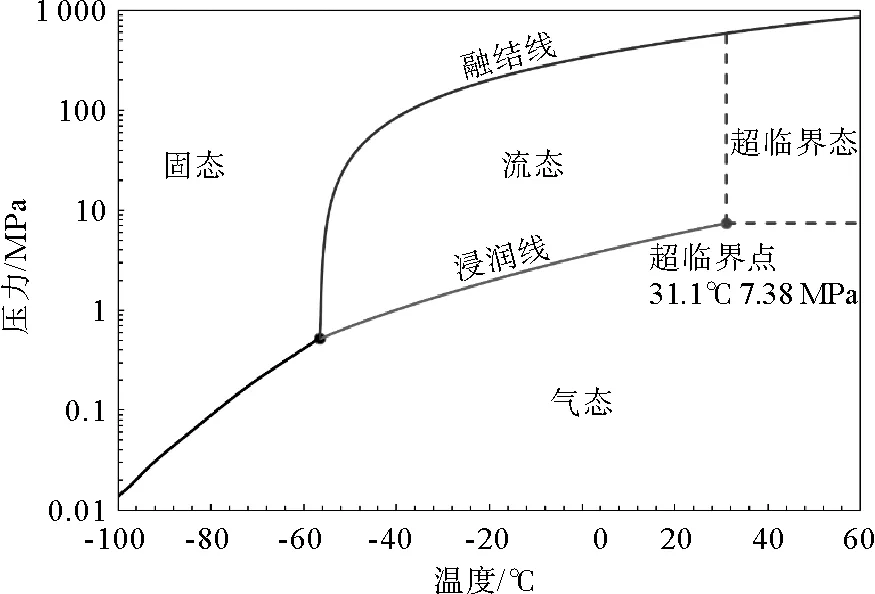

随着人类文明的不断发展,CO2等温室气体的排放与封存日益成为世界各国的关注焦点。将CO2封存在深部不可开采煤层中是应对全球气候变暖的一种重要手段,也为提高煤层气产量提供了可能。目前,世界上许多国家都在探索CO2减排和埋藏技术,开展向深部不可采煤层中注入CO2来提高煤层气采收率的技术研究[1-2]。将CO2注入深部不可开采煤层中,由于地层的地温和压力均超过了其临界点(31.1℃,7.38 MPa),此时CO2将自然相变为超临界状态,如图1所示。超临界CO2具有很多独特的物理力学特性,其黏度类似于气体,而密度又接近于液体,吸附能力强,表面张力接近于零,扩散性强[3]。因此,开展饱和超临界CO2煤样力学响应研究,对深入理解超临界CO2与煤相互作用以及CO2长期地质封存稳定性具有重要理论意义和工程价值。

图1 CO2的压力-温度相图

煤样饱和CO2流体后,煤与CO2之间发生复杂的相互作用。CO2吸附将会引起煤基质膨胀从而使煤的微观结构重新排列,导致煤结构处于一个更低的自由能状态[4]。吸附作用诱发膨胀的煤发生了松弛效应,从而影响其力学行为[5]。部分学者利用Gibbs吸附理论[6]和Griffith断裂准则[7]对CO2吸附诱发煤力学性质劣化进行解释,吸附作用通过减小吸附剂表面致使产生新的裂隙所需的拉伸应力变小。刘力源等[8-9]利用连续介质损伤力学理论,开展了气体吸附诱发煤力学性质劣化理论建模分析及数值模拟。Toribio等[10]开展了超临界CO2吸附实验,认为随着孔隙压力的增大,在临界点附近吸附量增加显著。Massarotto等[11]和Zhang等[12]研究了超临界CO2吸附诱发产生的微裂隙导致煤孔隙度改变的力学机理。孙可明等[13-14]开展了不同孔隙压力和温度条件下的超临界CO2在低渗透煤层中的渗流实验。超临界CO2注入煤样后,极大促进了煤样内部的孔隙裂隙的发育,煤层渗透率明显提高。张琨等[15]开展了深部煤层CO2注入过程中煤体积参数变化的模拟实验研究,认为CO2注入煤层会改造储层孔隙裂隙结构,提高CO2储藏能力并提高煤层气产量。Perera等[16]发现饱和超临界CO2后,煤样的单轴抗压强度和弹性模量大幅度减小,超临界CO2对煤具有很强的弱化和塑性作用。Vikram[17]利用超临界CO2和N2开展了注入10~20 MPa高压煤渗透率测试,发现注入超临界CO2后煤渗透率明显减小,原因是超临界CO2比液态CO2具有更强的吸附能力。Ranathunga等[18]测试了注入CO2过程中煤阶对渗透率减小的影响,在CO2相变过程中,高煤阶煤比低煤阶煤产生了更大的膨胀应变。

尽管国内外很多学者开展了大量的饱和超临界CO2对煤力学性质影响实验和模型研究,但是这些研究均不能很好地解释煤样单轴抗压强度和弹性模量的非协调变化。基于此,构建了基于双重损伤本构理论的超临界CO2吸附诱发煤力学性质劣化的分析模型,用以解释实验室观测到的煤样峰值强度和峰值应变非协调变化及其脆延性转化。

1 双重损伤效应的力学控制方程

煤样饱和不同相态(亚临界和超临界)CO2过程中,煤与CO2之间发生复杂的相互作用。亚临界CO2和超临界CO2吸附作用诱发煤微观结构产生不同程度的重新排列,从而使煤的强度和变形特性改变。值得关注的是,实验结果表明[16,18]吸附作用诱发的煤强度和弹性模量劣化并不简单地服从同一损伤演化准则。因此,本研究建立了双重损伤本构关系,用以描述超临界CO2吸附诱发煤力学行为变化。

1.1 力学变形控制方程

煤样饱和CO2和超临界CO2过程中,煤样的微观结构将会发生重排列,从而诱发煤样力学性质劣化。如图2所示,将煤与吸附性流体的相互作用视为两种力学机制的共同作用:裂隙流体产生的常规有效流体压力作用和流体吸附作用产生的内部膨胀应力作用。

图2 煤与吸附性流体相互作用两种力学机制

裂隙流体产生的常规有效流体压力定义为:

σe=αp。

(1)

其中:α为有效应力系数;p为裂隙流体压力。

吸附性流体产生的膨胀应力定义为:

(2)

其中:K为体积模量;φ为煤孔隙度;εL为Langmuir吸附应变常数;PL为Langmuir压力常数。

煤样力学变形的本构方程可以表示为:

(3)

其中:G为剪切模量;εij为总应变;v为泊松比;δij为Kronecker函数,i=j时取1,i≠j时取0。

1.2 CO2流动控制方程

利用Span-Wanger状态方程计算超临界CO2物性参数,对无量纲Helmholtz自由能方程进行回归,得到CO2密度、温度和压力关系式[19]:

(4)

Helmholtz自由能剩余部分导数表达式为[20]:

(5)

利用公式(4)和(5)可以计算得到不同温度下CO2的密度和压力曲线,如图3所示。

图3 CO2密度随压力变化曲线

煤样中的CO2主要以自由态和吸附态两种形式存在。因此,CO2质量可以表示为[9]:

(6)

其中:第一项为煤裂隙中游离的CO2含量;第二项为煤吸附CO2含量;ρga为标准大气压力下气体密度;ρs为煤样密度;VL为Langmuir体积常数。

根据质量守恒定律和Darcy定律可推得煤样中CO2(超临界CO2)流动控制方程:

(7)

由式(4)和(5)可知,CO2密度和压力之间为隐函数关系,无法直接求得密度与压力之间的解析解,因此借助于数值方法对式(4)~(7)进行联合求解。

1.3 双重损伤演化控制方程

实验结果表明,流体压力及吸附诱发的膨胀应力将会诱发煤力学特性变化,其中煤的弹性模量和强度并不简单地服从同一本构模型,需要构建双重损伤本构关系,用以描述弹性模量和强度的非协调变化。需要注意的是,损伤判别准则仍然采用的最大拉应力准则和Mohr-Coulomb准则,且优先进行最大拉应力准则校验,弹性模量和强度损伤变量分别由不同的损伤演化控制方程计算得到。

损伤演化判别分别采用最大拉应力准则和Mohr-Coulomb准则:

(8)

其中:σ1为第一主应力;σ3为第三主应力;ft0为拉伸强度;fc0为单轴压缩强度;θ为内摩擦角。

弹性模量损伤演化控制方程[21]:

(9)

其中:ε1为第一主应变;ε3为第三主应变;εt0为拉伸损伤发生时对应的最大拉伸应变;εc0为剪切损伤发生时对应的最大压缩应变;De为弹性模量损伤变量;l为弹性模量损伤本构演化系数。

强度损伤演化控制方程[21]:

(10)

其中:Ds为强度损伤变量;n为强度损伤本构演化系数。

2 实验验证及数值分析

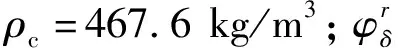

为了验证本研究所建力学模型的正确性和适用性,引入文献[22]中的实验结果与模型数值结果进行对比分析。为了保证数值模拟条件与实验过程一致,根据文献[22]实验过程建立了超临界CO2吸附和单轴压缩组合数值计算模型。首先,进行饱和不同压力CO2的煤样自由膨胀过程数值模拟,计算得到煤样弹性模量和强度的双重损伤演化过程。而后,以演化过程为基础分别开展吸附诱发煤力学性质劣化单轴压缩过程数值模拟,并与实验结果进行对比验证。表1给出数值模拟输入参数,CO2的物理力学参数参照文献[3,23]。

表1 数值模拟输入参数

2.1 饱和CO2煤样自由膨胀过程损伤演化

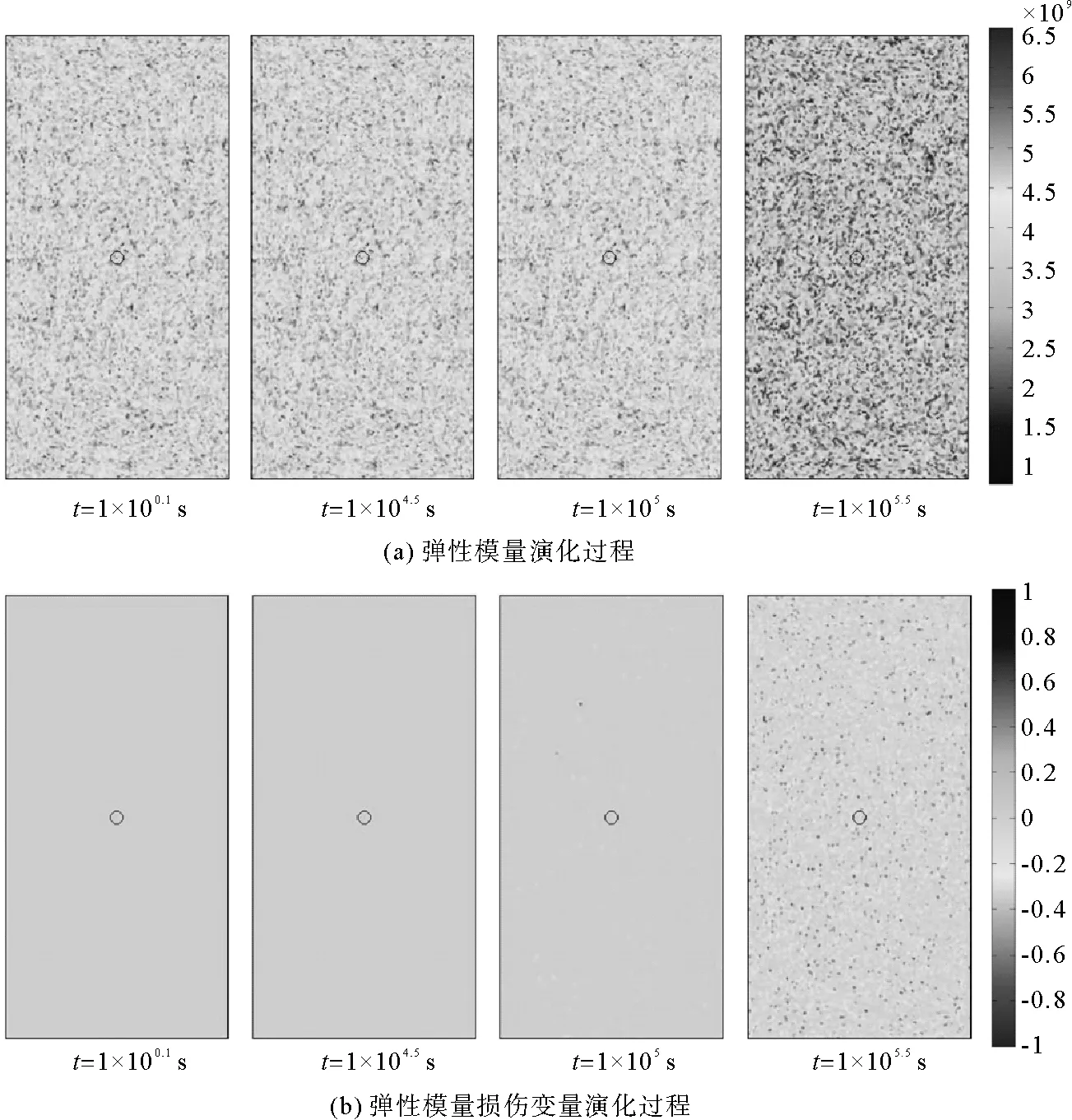

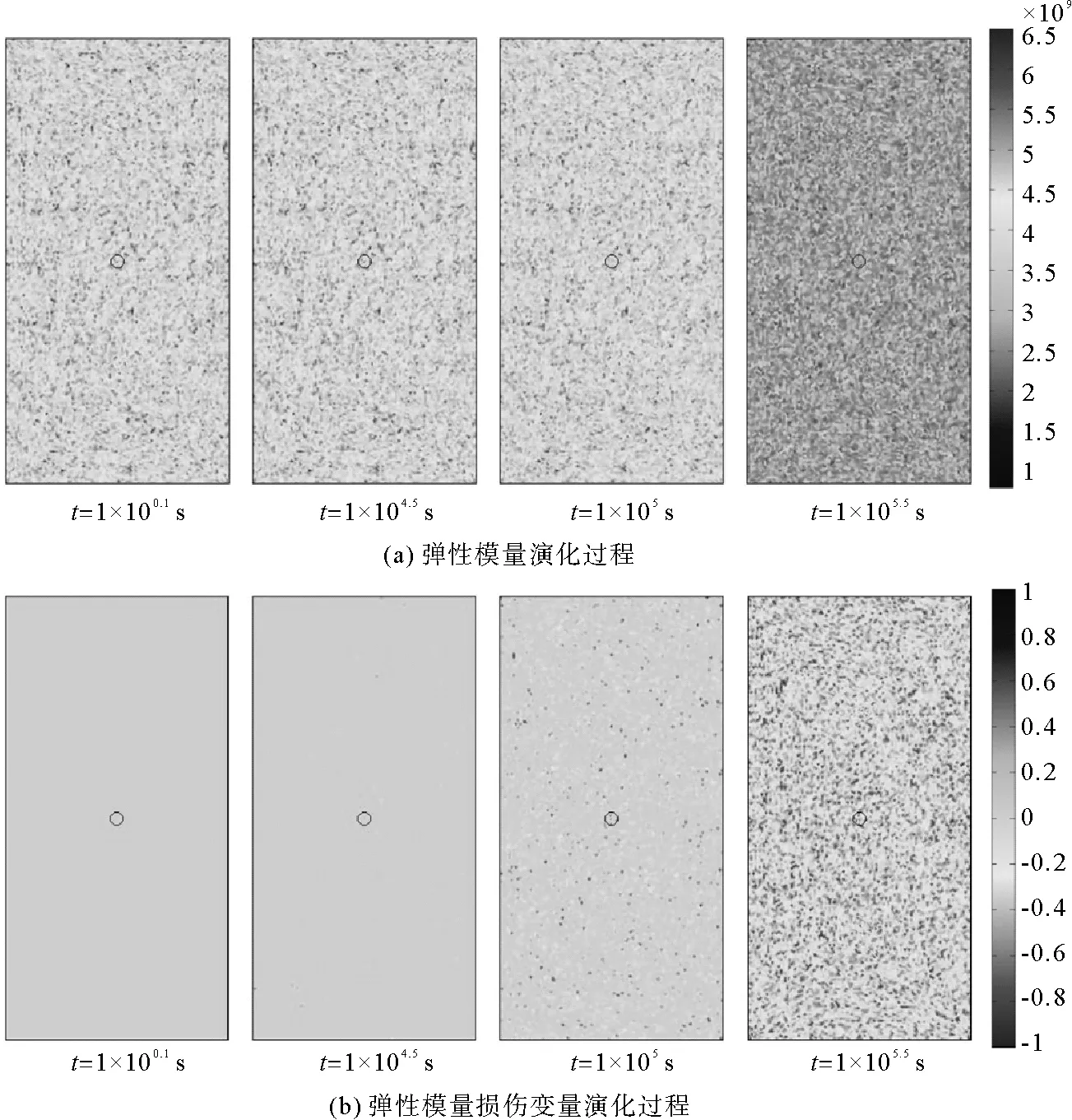

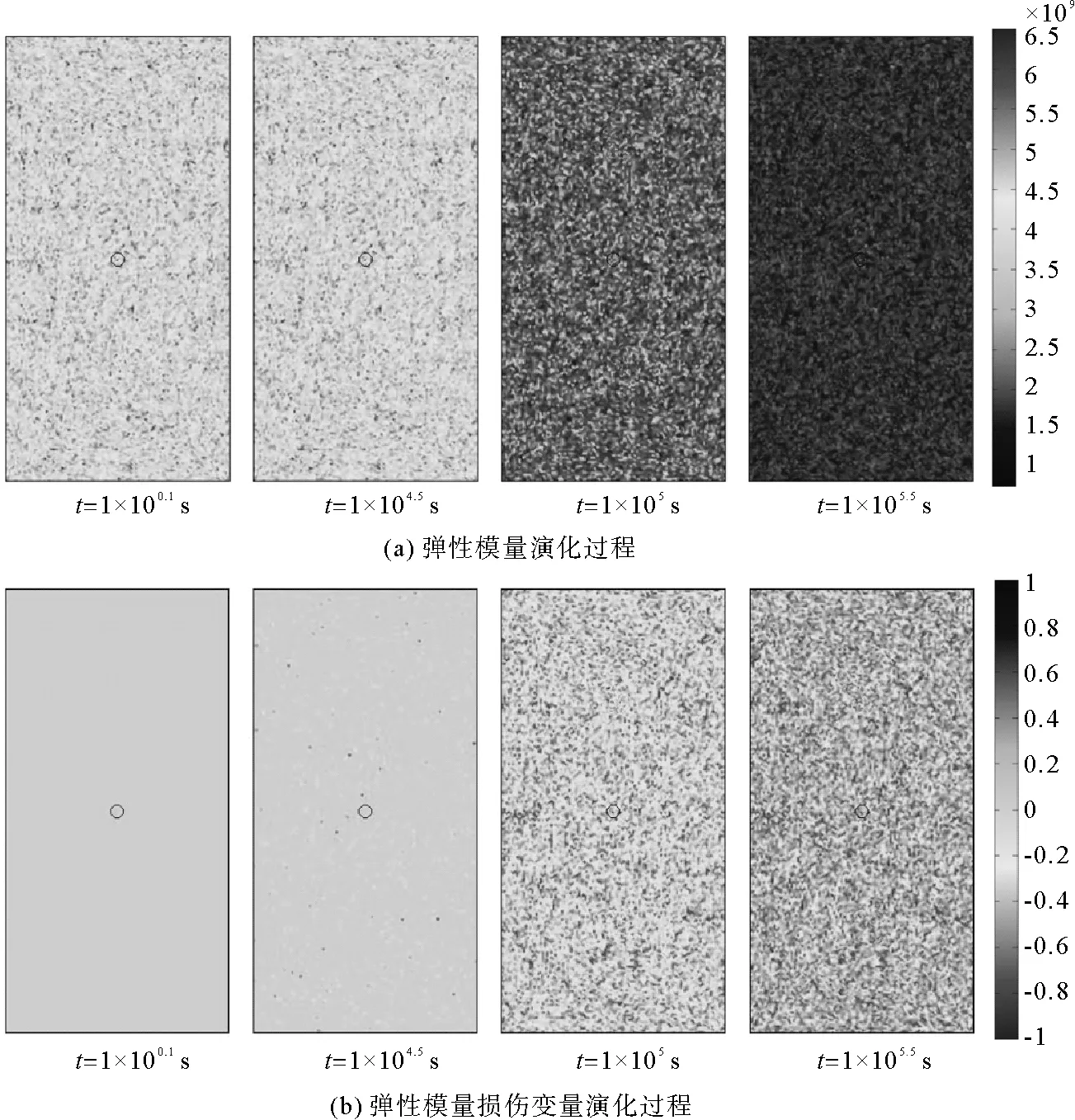

煤样饱和不同压力的CO2过程中将会产生一系列的复杂相互作用。一方面,CO2吸附在煤样的孔隙裂隙表面,导致煤样孔隙和裂隙的局部闭合,即产生局部应变;另一方面,CO2将会在煤样中进行缓慢地扩散,随着吸附和扩散过程的不断深入,煤样将会产生整体自由膨胀。需要说明的是,煤样饱和不同压力(不同状态)CO2自由膨胀数值计算过程中,煤样细观单元若满足式(8)所示的损伤判别准则,其强度和弹性模量均会服从不同的损伤劣化系数进行弱化。图4~6分别给出了饱和亚临界CO2(2 MPa和6 MPa)与超临界CO2(8 MPa)时,煤样自由膨胀过程损伤演化规律。随着饱和亚临界和超临界CO2时间的增大,损伤也不断增大,可见煤与亚临界及超临界CO2相互作用具有很强的时间依赖性。随着饱和CO2压力的增大,煤样的损伤也逐渐增大;特别是,超临界CO2诱发的煤样损伤显著增大,弹性模量减小愈大。

图4 亚临界CO2饱和压力2 MPa时煤样自由膨胀过程

图5 亚临界CO2饱和压力6 MPa时煤样自由膨胀过程

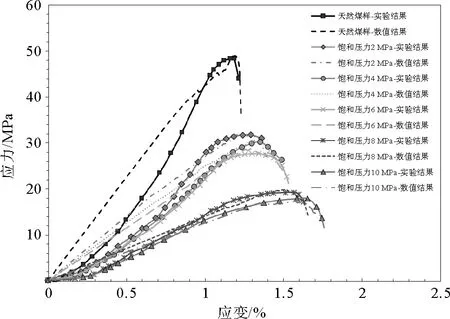

2.2 力学性质劣化特征分析

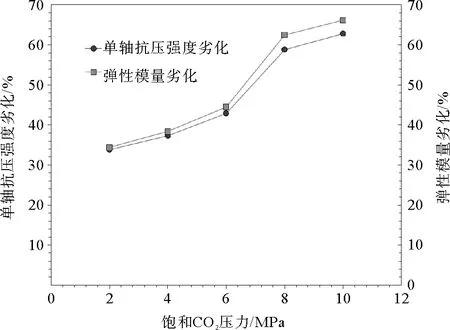

饱和CO2将会诱发煤样损伤,为了进一步将该损伤表征在煤样的宏观力学响应分析中,分别开展饱和不同压力亚临界CO2和超临界CO2煤样的单轴压缩过程数值模拟,分析其应力-应变响应规律。由图7可知,随着饱和CO2压力的增大,煤样的单轴抗压强度和弹性模量会不同程度减小。饱和CO2压力越大,煤样单轴抗压强度和弹性模量劣化越显著。特别是,从亚临界CO2到超临界CO2相变过程中,煤样力学性质劣化程度更明显,峰值应变也随之不断增大。图8给出了煤样单轴抗压强度和弹性模量随饱和CO2压力增大的劣化规律,弹性模量随饱和CO2压力增大劣化百分比大于单轴抗压强度的劣化百分比。由此可见,吸附诱发煤样损伤过程中,煤样的单轴抗压强度和弹性模量并不简单地服从单一损伤演化准则。煤样弹性模量劣化幅度大于单轴抗压强度的劣化幅度,随着饱和CO2流体压力增大,煤样力学性质由脆性逐渐向塑性或延性发生转变。

图7 煤样饱和不同压力CO2应力-应变曲线实验与模拟对比验证

图8 煤样饱和不同压力CO2单轴抗压强度和弹性模量劣化规律

3 结论

1)煤样饱和亚临界和超临界CO2自由膨胀过程中,煤与CO2之间的相互作用主要包括两个力学机制:一方面CO2将会吸附在煤样孔隙裂隙表面,并产生吸附膨胀应力;另一方面游离的CO2的流体将会产生一个常规的有效应力,数值为有效应力系数乘以裂隙压力。

2)煤与亚临界及超临界CO2相互作用具有很强的时间依赖性。随着饱和CO2压力和时间的不断增大,煤样的损伤均逐渐增大;特别是,超临界CO2诱发的煤样损伤显著增大,弹性模量减小愈大。

3)饱和不同压力CO2,煤样单轴抗压强度和弹性模量减小程度不同。CO2由亚临界向超临界状态相变过程中煤样力学性质劣化程度更显著;值得关注的是,CO2吸附诱发煤样损伤过程中,峰值强度与峰值应变之间存在不协调变化,即煤样的单轴抗压强度和弹性模量服从双重损伤演化准则;弹性模量劣化幅度大于单轴抗压强度的劣化幅度,煤样力学性质由脆性向塑性或延性发生转变。

图6 超临界CO2饱和压力8 MPa时煤样自由膨胀过程