数控机床热设计技术分析

2020-08-31李国志

摘要:对数控机床的热设计技术展开了研究,包括热镜像结构设计、冷却散热方式设计、电气系统热变形补偿等,可保证机床的热稳定性,进一步提高机床加工精度。

关键词:机床热设计;热镜像结构设计;机床冷却;热变形补偿

0 引言

近年来我国机床制造业不断发展,数控机床的加工精度得到了很大提高,但是数控机床在可靠性、精度保持性、热稳定性等方面还有待提高。其中,热稳定性是影响机床精度的关键因素。很多数控机床在加工高精度零件时,设备本体达不到热稳定要求,受车间温度变化、主轴旋转发热、导轨摩擦生热、电机散热等因素影响,机床加工点位置不断无规律地偏离程序预设的坐标点,致使工件加工不合格甚至报废。本文主要分析数控机床的热设计技术,包括机床设计制造中应用的热镜像结构、热补偿方法等,通过保证机床的热稳定性,进一步提高机床加工精度。

1 机床热设计技术

金属材料有热胀冷缩的特性,温度每变化1 ℃,钢铁长度就变化11.7 μm/m。在设计阶段减少机床热误差影响,从根本上提高机床的热态特性尤为重要[1]。机床开机运行后,零部件温度逐渐升高,尺寸随温度变化而变化,此时机床的加工精度不稳定,当零部件发热量和散热量达到平衡时,机床精度才趋于稳定。但有些机床由于设计、制造方面的原因,无法达到热平衡状态,致使机床始终达不到稳定的加工精度。

2 采用热镜像结构

机床在运转过程中发热是不可避免的,应该尽量做到使热变形量有规律、可控制,热变形按照预估的方向发展,为后续的电气系统热补偿奠定基础。热镜像结构是接受热、控制热的典型结构,热镜像追求机床主体结构的完全镜像,即以包含加工点的基准截面,将机床的基础零件和熱源进行完全的镜像布置。机床的热镜像结构如图1所示,基础零件床身、立柱、主轴箱、工作台等都是相对基准截面的镜像结构,进给电机X1、X2、Y1、Y2、Z1作为主要发热源,也是相对基准截面镜像布置的。尤其是进给电机X1、X2的布置,在同一根进给丝杠两端布置同样结构的电机,实现了机床结构和热源的完全镜像,结构较为先进。采用热镜像结构,机床受热源影响发生形变后,加工点仍在镜像基准截面内,热变形对机床精度变化影响较小。

3 采用适当的机床冷却方式

3.1 主轴冷却

主轴是机床的关键部件。由于主轴最接近切削点的位置,其精度变化对加工精度的影响最大。主轴高速旋转过程中,热源主要来自主轴轴承的滚动摩擦,发热使轴承发生形变,进而影响主轴精度,降低轴承使用寿命。通常简单的机床冷却方式是对主轴轴承外环进行冷却,因为外环不旋转,所以结构较为简单,但其冷却效果并不理想。正确的机床冷却方式应该是通过主轴本体对轴承内环进行循环冷却,使主轴和轴承内环不再膨胀,轴承保持良好的预压状态,同时对轴承进行合理润滑,减少摩擦生热,保持主轴温度恒定。但由于对轴承内环进行冷却结构较为复杂,在国内机床中应用较少。在对轴承冷却的同时,也应该重视主轴箱体的设计,其要有足够的热刚度,具有良好的散热结构。

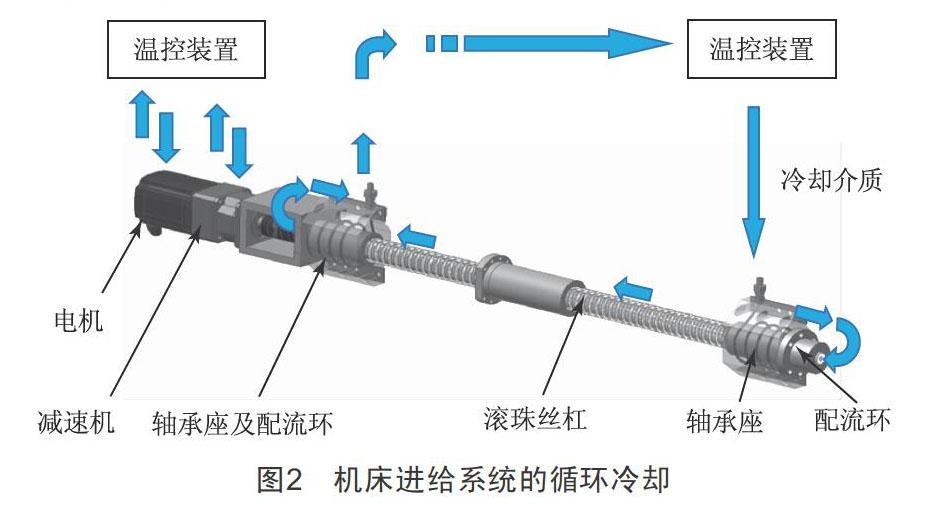

3.2 进给系统冷却

典型的进给系统通常包括电机、减速机、丝杠、轴承等零件,其冷却方式也是从这几部分展开研究。电机通常有自然冷却、风冷、水冷等结构;减速机可以自带冷却泵进行冷却;丝杠有中空结构[2],可以用冷却介质循环冷却;轴承则采用合理的润滑结构,同时对轴承座进行循环冷却。机床进给系统的循环冷却如图2所示,冷却介质从远离电机端的轴承座接入,对滚珠丝杠轴承外环进行循环冷却后,经配流环进入丝杠中心的冷却孔,流至丝杠另一端,再经配流环进入靠近电机端的轴承座,对滚珠丝杠轴承循环冷却后,回到温控装置,降温后继续循环对进给系统进行冷却,根据温度传感器的反馈,使进给系统保持与机床基础零件相同的温度。使用此种冷却方式时,注意冷却介质的接入点应远离电机端的轴承座,这样不会使电机端的热量传至进给系统下游。但此种方式由于滚珠丝杠中心的冷却孔加工比较困难,不适合长行程的进给系统。对于长行程进给系统中使用的齿轮-齿条传动,通常不进行冷却,只对齿轮-齿条做充分润滑。

3.3 机床基础零件及加工环境的冷却

在机床基础零件中设计循环系统,接入冷却介质,由温控装置带动冷却介质对机床本体进行循环冷却,使基础零件的温度保持恒定,同时在机床外围增加由隔热材料制造的热平衡防护罩,可以隔绝外部环境温度变化对机床的影响,热平衡防护罩使机床的加工环境形成一个独立的空间,在此环境中接入空调系统,调控温度,保持加工区域温度恒定,使机床加工精度保持稳定。

3.4 切削热控制

刀具直接参与切削,切削过程中的发热不可避免,刀具、工件、主轴都随温度的升高,精度发生改变。切削过程中根据工况不同,采用不同的冷却方式,如刀具内冷、外冷的冷却方式,使切削产生的热量被冷却液带走,一方面可以保护刀具,另一方面可以减少切削热产生的热变形。同时,使用适当的排屑装置,如机床常用的链板式排屑器、螺旋式排屑器、风力除屑装置等,使温度较高的切屑快速移除出加工区域,降低对机床精度的影响,使热变形保持在可控范围内。

4 电气系统对热变形的补偿

除采用合理的结构和冷却系统外,电气系统对热变形的补偿对于保证机床的热稳定性至关重要。采用专业的软件系统及传感器,采集机床主要零件,如主轴、滑枕、立柱、床身等的热变形数据,建立热误差模型进行系统分析和补偿。原点平移热误差补偿法是目前常用的热位移补偿方法。原点平移补偿法原理是热误差补偿控制器计算机床的热误差,这些误差量作为补偿信号被送至CNC控制器,然后通过CNC控制系统中PLC的I/O口平移参考原点,以此实现热误差量的补偿[3]。

5 结语

在数控机床设计过程中,需要加强对热设计的重视。在机床结构方面,可采用热对称结构;在温度控制方面,可采用合理的冷却、散热、排屑等方式。机床从生热到产生形变,过程非常复杂,其热变形补偿也非常复杂且重要,热变形补偿是提高数控机床加工精度的关键技术,应对此做进一步研究,形成系统的理论方法应用到数控机床设计领域。

[参考文献]

[1] 邓小雷,林欢,王建臣,等.机床主轴热设计研究综述[J].光学精密工程,2018,26(6):1415-1429.

[2] 高建民,史晓军,许艾明,等.高速高精度机床热分析与热设计技术[J].中国工程科学,2013,15(1):28-33.

[3] 傅建中,姚鑫骅,贺永,等.数控机床热误差补偿技术的发展状况[J].航空制造技术,2010(4):64-66.

收稿日期:2020-06-08

作者简介:李国志(1981—),男,黑龙江齐齐哈尔人,工程师,研究方向:金属切削机床设计。