振动沉模组合防渗技术在五里峡水库防渗墙中的应用

2020-08-31林智艳

林智艳

(辽宁省桓仁满族自治县水务局,辽宁 桓仁 117200)

防渗板墙作为水库大坝除险加固垂直防渗的主要工程措施,通过置换、填充、挤密和化学作用等手段,在坝体内部形成具备截水、阻水等功能的防渗帷幕墙,以消除大坝病险安全隐患,恢复水库蓄水灌溉、引水发电、城市供水等功能[1]。对于中小型土石坝薄(超薄)防渗板墙而言,因其地质条件复杂、施工作业场地狭窄、工程量较小和工程投资少等影响,传统防渗墙技术及施工工艺很难实现成槽、护壁和浇筑一次性成墙,工程投资经济效益也不高。鉴于此,本文结合五里峡水库粘土心墙土石坝特点,探讨振动沉模和高喷灌浆相结合的组合防渗技术,在保证土石坝薄防渗板墙具有较高施工质量的基础上,提高施工工效,降低防渗工程综合投资。

1 振动沉模防渗墙施工技术

振动沉模是针对中小型水库坝高较低土石坝防渗墙工程中,传统施工技术可能存在施工机械设备庞大致作业平台难布置、槽孔间接缝难处理、断墙开叉、施工工效低和工程造价高等问题,由山东水科院研究开发的新型防渗墙施工技术,通过双模板交叉施工可实现无接缝、不开叉、一次连续平整成墙,成墙厚度为8~25 cm,可实现薄(超薄)防渗墙成墙,在20 m深度范围内具有明显经济优势,非常适用于地层相对较复杂、技术标准要求较低、坝高低于20 m的中小型土石坝除险加固工程[2]。

振动沉模防渗墙施工主要设备包括压模系统和注浆系统两部分,目前,我国水利工程领域主要以“双模板振动沉模”为主,其施工程序为:① 通过机械式振动锤将模板A沉入到设计深度土层中;② 紧挨着上一模板A将模板B沉入土层中;③ 向压入模板A内部灌注浆液,并振动提升模板A;④ 启动步履式桩机沿防渗轴线前移,并再次压入模板A;⑤ 向压入模板B内部灌注浆液,并振动提升模板B;⑥ 启动步履式桩机沿防渗轴线前移,并再次压入模板B,如此循环直至完成整道防渗墙的施工。双模板振动沉模防渗墙施工程序如图1所示。

图1 双模板振动沉模施工程序示意

2 振动沉模防渗加固应用实例

2.1 大坝病险现状

五里峡水库位于太白县桃川镇境内,修建于1972年,1975年由于历史政治原因暂停施工,1978年续建并与1980年投运。水库控制流域面积为13.66 km2,正常蓄水位为832.50 m,总库容为628.65×104m3,库底高程为809.30 m。大坝为粘土心墙土石坝,坝轴线长为268.5 m,是一座以农业灌溉兼顾发电、农村安全供水等综合利用的小(1)型水库。五里峡水库已建成投运近40 a,由于工程建设中的设计、施工等原因影响以及几十年服役,大坝存在渗漏、局部坍塌等病险问题。虽历经1988年和2005年的加固补强处理,但也仅停留在局部坝体充填灌浆、坝肩防渗灌浆等,尚未进行全面系统的安全评估与鉴定,防渗处理效果均不佳,大坝病险问题未全面查清且呈恶化趋势。2016年,现场踏勘及钻取芯样试验室分析可知:大坝渗漏主要原因是由于坝基清基不彻底、填筑材料质量差及夯实密实度低等因素引起。坝基直接置于强风化岩体上且未对裂缝发育基岩面进行灌浆防渗处理,大坝坝体和坝基存在严重渗漏问题,被鉴定为3类坝,不满足设计标准。水库正常灌溉、供水和发电功能得不到正常发挥,急需采取合理防渗措施进行大坝病险处理,确保水库运行安全。

2.2 振动沉模防渗加固方案

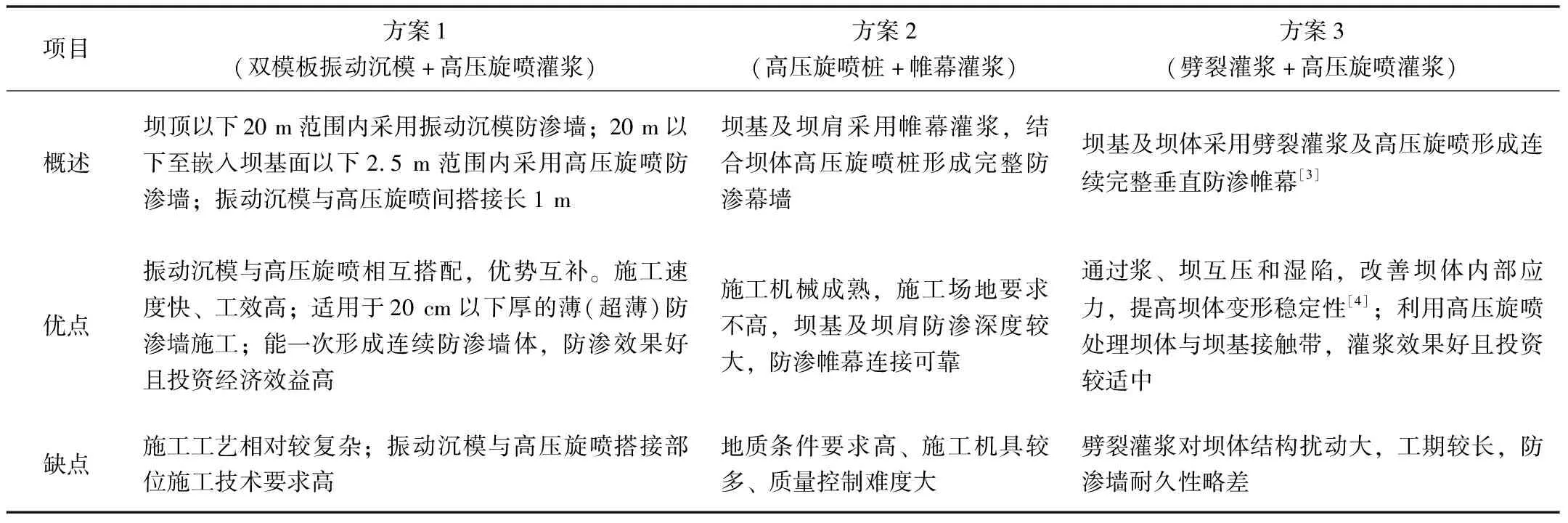

强风化岩基、填筑质量差和坝体夯实密实度低等是造成五里峡水库大坝坝基及坝体渗漏的主要原因,尤其是高水位运行工况条件下,坝体渗漏及绕坝渗漏问题尤为严重。大坝渗漏、裂隙射流、湿坡等直接威胁到大坝的运行安全。根据大坝工程特性及病险现状,坝基及坝体防渗加固处理拟定3种方案进行对比分析和选择(见表1所示)。

表1 坝基及坝体防渗加固方案比选

从表1可知,高压旋喷桩施工技术难度较大,需要专业施工队伍进行施工,施工中容易造成环境污染,防渗墙成墙成本较高;劈裂灌浆能有效处理上下游存在贯通横缝的坝体病险问题,但由于劈裂灌浆施工工艺影响,施工中对坝体结构扰动较大,且施工工期较长,防渗墙成墙后耐久性略差;双模板振动沉模利用A、B板交叉施工,具有施工速度快、功效高等优点,且振动沉默采用激振锤形成激振力将模板振入土层中,通过灌注浆液形成防渗板墙,成墙效果好、防渗质量高,无污染[5]。同时,采用高压旋喷处理坝体与坝基接触带,能有效解决振动沉模难深入坝基相对不透水层的问题。

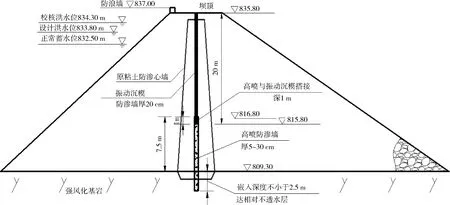

考虑五里峡水库土石坝最大坝高26.5 m,而坝基破碎岩体深约为1.9 m,防渗板墙较薄仅为20 cm。通过振动沉模与高压旋喷相配合,利用振动沉默处理坝体中上部渗漏问题,而坝基及坝体下部接触带则采用高压旋喷灌浆形成防渗帷幕阻断渗漏通道,可充分融合两种施工技术优势,一次形成连续、完整的垂直防渗体,防渗效果好,投资较省。因此,优选方案1(双模板振动沉模+高压旋喷灌浆)对五里峡土石坝进行除险加固处理(如图2所示)。

图2 土石坝振动沉模防渗加固方案示意

因五里峡水库土石坝最大坝高仅为26.5 m,防渗幕墙需贯穿坝顶至坝基且厚度仅为20 cm,经与高压旋喷桩和劈裂灌浆等施工技术对比分析,设计优选双模板振动沉模与高压旋喷灌浆相结合的防渗加固方案,即:坝体中上部(815.80~835.80 m共20 m)采用双模板振动沉模技术,按原粘土防渗心墙轴线施工防渗墙,厚为20 cm;坝体与坝基接触带及嵌入基岩以下2.5 m范围内(总高为10 m,厚为5~30 cm)采用高压喷射灌浆形成防渗帷幕,以提高坝基承载力和防渗性能;高喷灌浆防渗墙顶部与振动沉模底部间搭接长度为1 m。

3 土石坝防渗加固修复效果分析

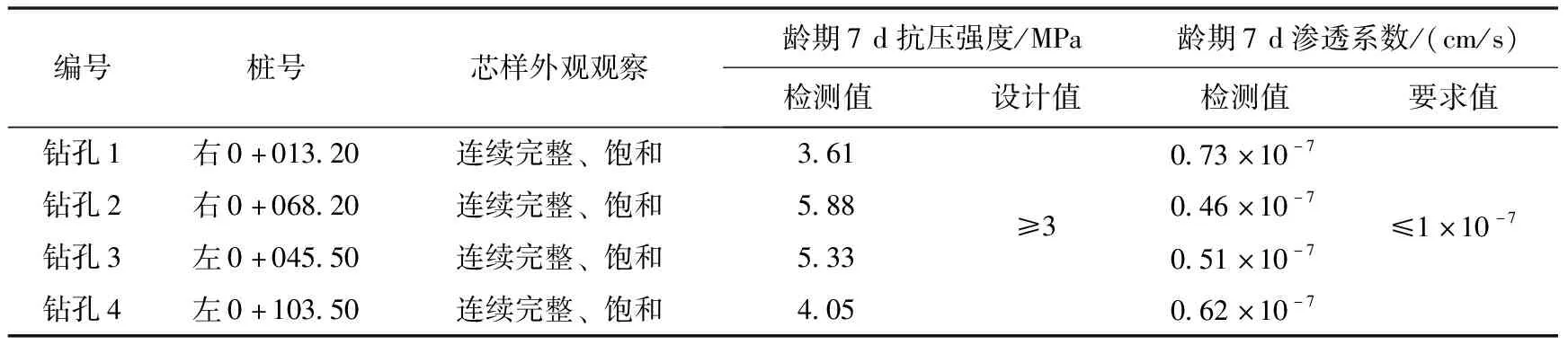

五里峡水库粘土心墙土石坝坝基与坝体接触带 10 m范围内高喷灌浆施工结束后,即进入坝体中上部振动沉模薄防渗墙施工,历时58 d,共完成板墙(厚为20 cm)面积为2 155.8 m2。防渗板墙施工结束后,采用围井钻孔压水和取芯样室内试验等方法进行墙体施工质量检测,检测主要内容包括:防渗墙体外观观察、抗压强度检测和渗透系数检测。根据大坝整体布置在典型部位设置4处围井,其钻孔取芯样外观观察及龄期 7 d试验室检测结果(见表2所示)。

表2 防渗墙体取芯样检测结果

钻孔取芯样外观观察,防渗施工后在坝体内部形成一道宽20 cm,表面光滑、连续完整的防渗板墙帷幕,振动沉模两板间未出现开缝、错位等现象。4组芯样试验检测,其抗压强度平均值为3.61~5.88 MPa,渗透系数为0.46×10-7~0.73×10-7cm/s,均满足设计要求的“≥3 MPa和≤1×10-7”的技术指标。防渗板墙的施工建设,有效阻断坝基及坝体渗漏通道,渗流量明显减少。同时,施工中也进一步挤密大坝土石体,后期土石体回弹作用可以加强坝体原填筑材料与防渗板墙间的结合度,坝体整体抗渗性能得到提高,防渗加固修复效果显著。

4 结语

为解决五里峡水库粘土心墙土石坝除险加固工程中,坝基至坝顶需贯穿防渗,防渗深度较深、防渗板墙薄等问题,综合考虑大坝病险现状及施工技术优势,探讨坝基接触带采用高喷灌浆与坝体采用振动沉板相结合的组合防渗结构。经2种防渗施工技术优势融合,大坝整体防渗性能得到提高,取得较好防渗效果和投资经济效益。主要研究结论如下:

1)振动沉模相对高压旋喷桩和劈裂灌浆,具有地质适应性强、施工工效高和投资较省等优点,较适用于防渗板墙厚度薄(30 cm以下)、防渗深度浅(20 m以下)的土石坝防渗工程,技术可行性较高且经济性优越。

2)根据五里峡水库粘土心墙土石坝病险现状,设计优选坝基高喷灌浆和坝体振动沉模相结合的组合防渗结构,通过在坝基及坝体内部构筑连续、完整防渗幕墙,有效阻断坝基和坝体渗漏通道,提高坝基承载力和整体防渗性能。

3)钻孔取芯样测试结果表明:防渗墙体连续完整,大坝土石体压实度得到有效提高,抗压强度和渗透系数均满足设计指标要求,防渗加固修复效果好、投资经济效益高,具有较好的推广应用前景。