超大直径输水钢管隧洞运输安装技术研究

2020-08-31华绪银

华绪银

(广东水电二局股份有限公司,广东 广州 511340)

1 工程概况

珠江三角洲水资源配置工程深圳分干线起点为罗田水库南侧新建的罗田加压泵站,终点为公明水库,线路下穿公明水库4#主坝左坝肩进入水库,在库内设进库闸。线路全长为11.9 km,设计输水流量为30 m3/s,盾构隧洞外径为6.0 m,内衬钢管内径为4.8 m,流速为1.66 m/s。其中339 m为带有钢管的试验段。

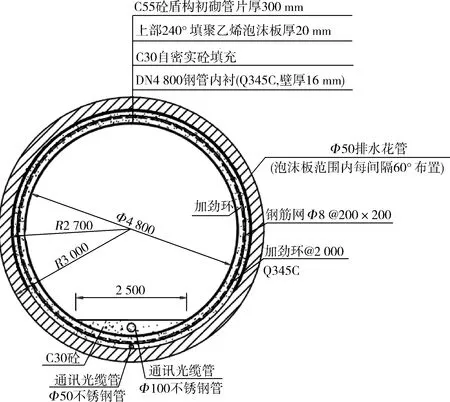

该试验段项目输水管道为盾构隧洞,外衬采用预制钢筋混凝土管片,管片外径为6 m,内径为5.4 m,厚为0.3 m,环宽为1.5 m,管片通过不锈钢螺栓连接。内衬钢管采用钢材Q345C,壁厚为14~22 mm,内径为4.8 m。钢管设加劲环,材质Q235C,环高为0.12 m,环宽为 28 mm,间距为1.5 m,内衬钢管与管片之间回填C20自密实混凝土(如图1所示)。

试验段输水管道工厂预制成9 m/段的钢管节,再运输至项目现场进行洞内组装焊接。由图1可知:安装洞内直径为5 400 mm,而钢管内直径为4 800 mm,壁厚为14~22 mm,加劲环宽度为140 mm,可以得出钢管直径最大的位置为 4 800+22×2+140×2=5 124 mm。故钢管与洞内壁距离最小的地方仅为:(5 400-5 124)/2=276 mm。要在如此狭窄的空间内运输并安装管道是十分困难和复杂的,另外工期非常紧张,解决钢管在洞内运输、组对安装成为本项目的重中之重。

图1 珠三角水资源配置试验段输水管道断面示意

2 钢管隧洞内运输安装方案

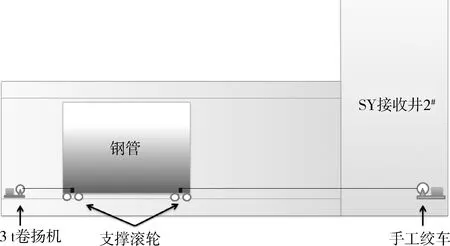

初期拟定方案为:始装节设置在出发井口处,地面进管在接收井出口,设备布置[1]如图2所示。

图2 传统运输安装方案设备布置示意

1)在接收井口上方作业平台120 t汽车吊,在距离始装节约5~6 m洞轴线上位置布置1台3 t卷扬机,卷扬机通过与管片手孔内8个螺栓焊接加固。

2)接收井底面距离钢管吊放落地点后方3~4 m洞轴线上布置松放钢丝绳铰车。

3)在钢管安装范围,按设计洞中心水平投影图,在洞转弯部位布设5 t钢丝绳转向滑轮。

4)拖拉钢丝绳固定端,钢丝一头固定端扣在卷扬机底架上,双股拖拉钢丝绳通过5 t滑轮与系钢管前拉耳上的短钢丝绳连接。

5)保护钢丝绳在铰车的U型卷筒上绕3圈后一端(靠小端)钢丝绳系到钢管后拉耳上,另一端通过钢丝绳近地面固定4寸管转方向后人工系紧,达到安全保护作用,防止拖拉管过程中的管往前冲自动下滑。

然而,该隧洞并不是完全直的,还存在R=500 m的弯道和i=5%的坡度,该方案在这样的工况下不是最优。

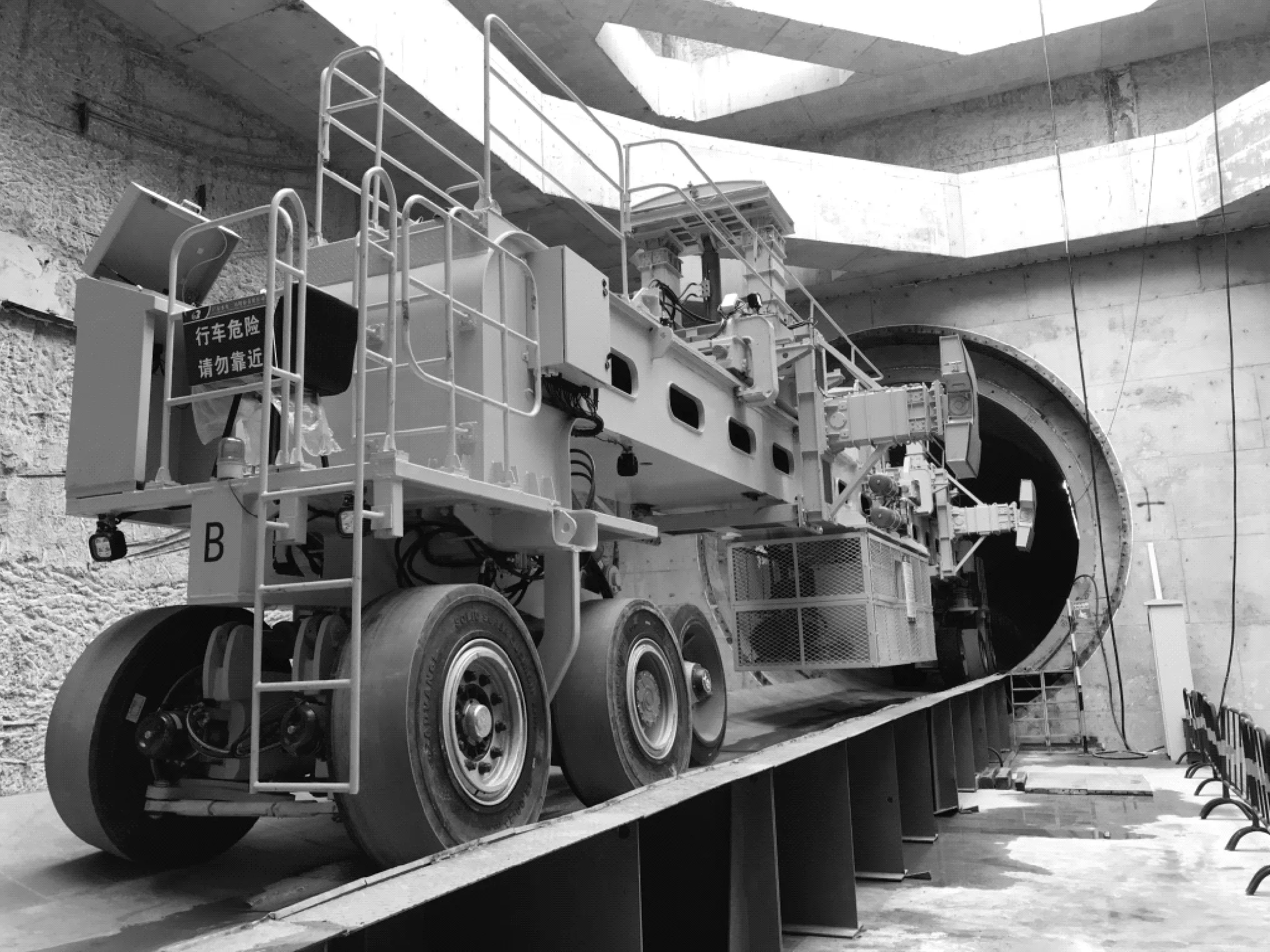

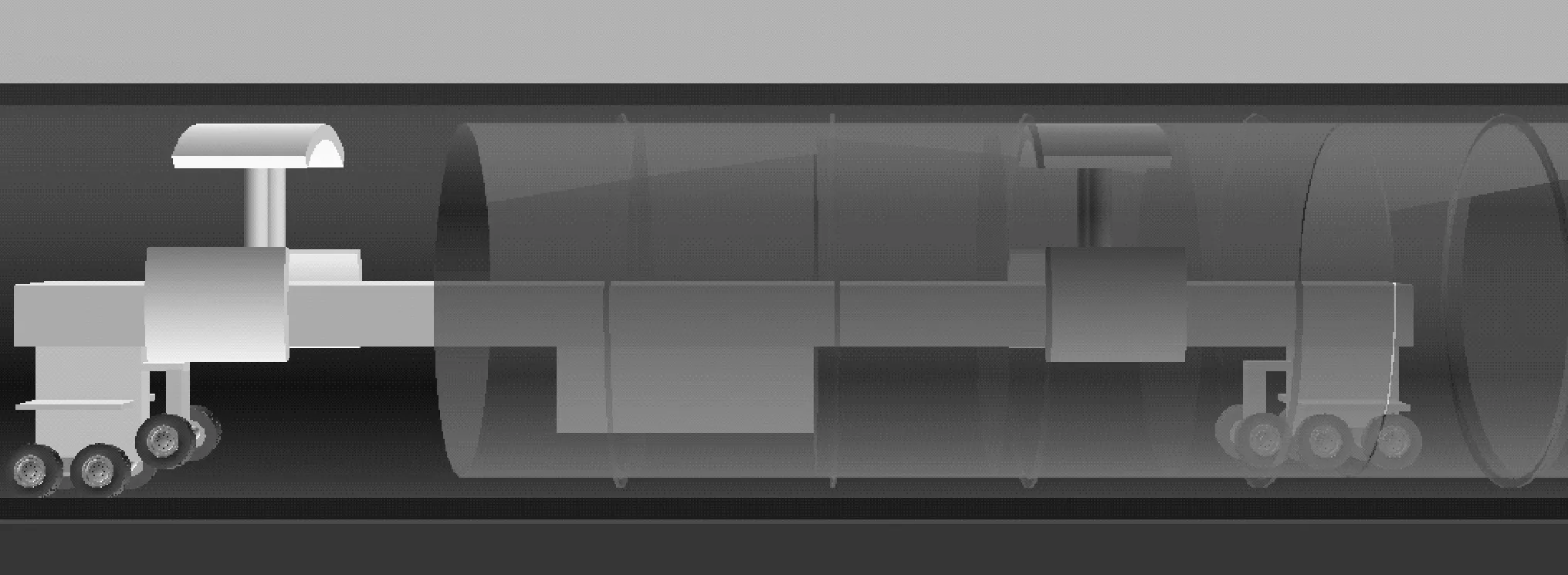

提高钢管在洞内的安装效率,需借助自动化设备—运输安装车[2],但经了解市场上没有现成的自动化设备,可以满足在此特定的洞内尺寸工况完成钢管运输。经与郑州新大方重工科技有限公司合作,共同研制能够在此工作环境下,完成钢管运输和组对调节为一体的专用设备DCY45型液压台车(见图3)。

图3 DCY45型轮胎式专用液压台车示意

2.1 钢管隧洞内运输安装新方案

2.1.1总体构思

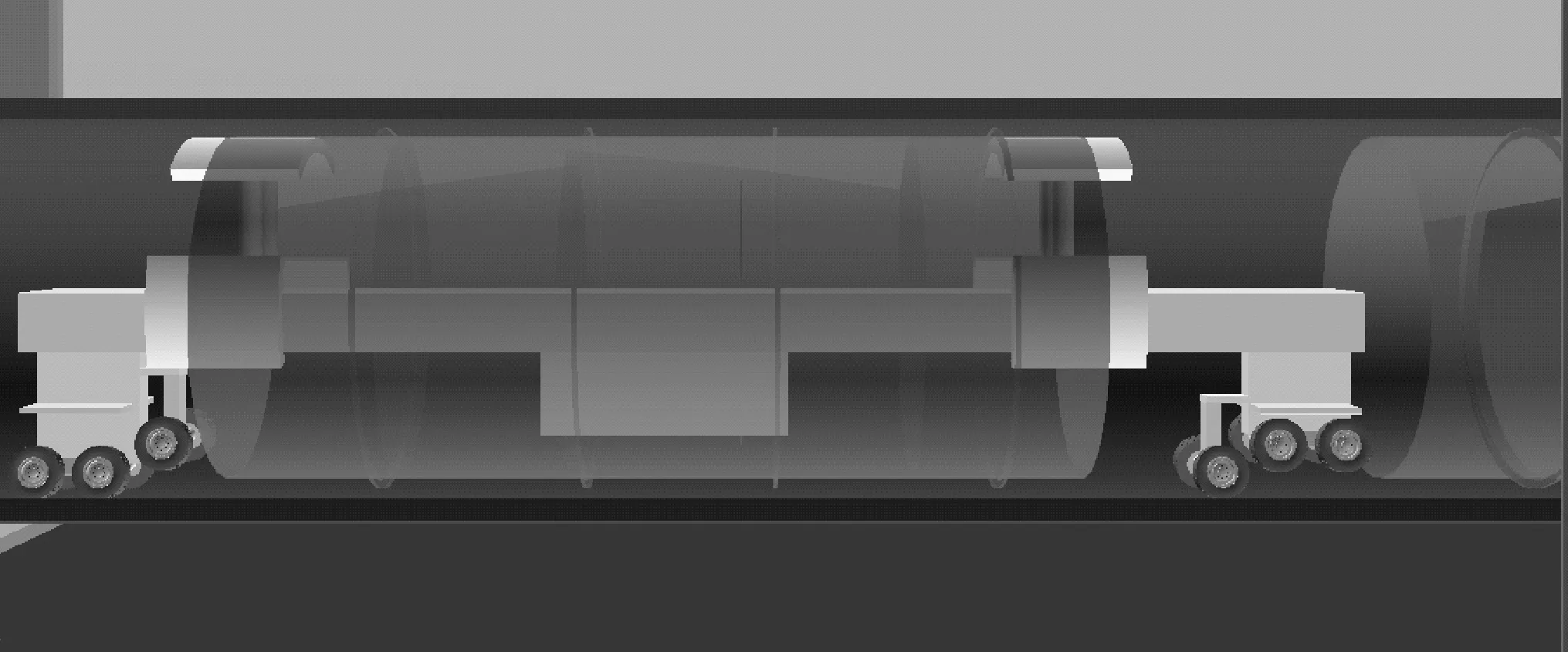

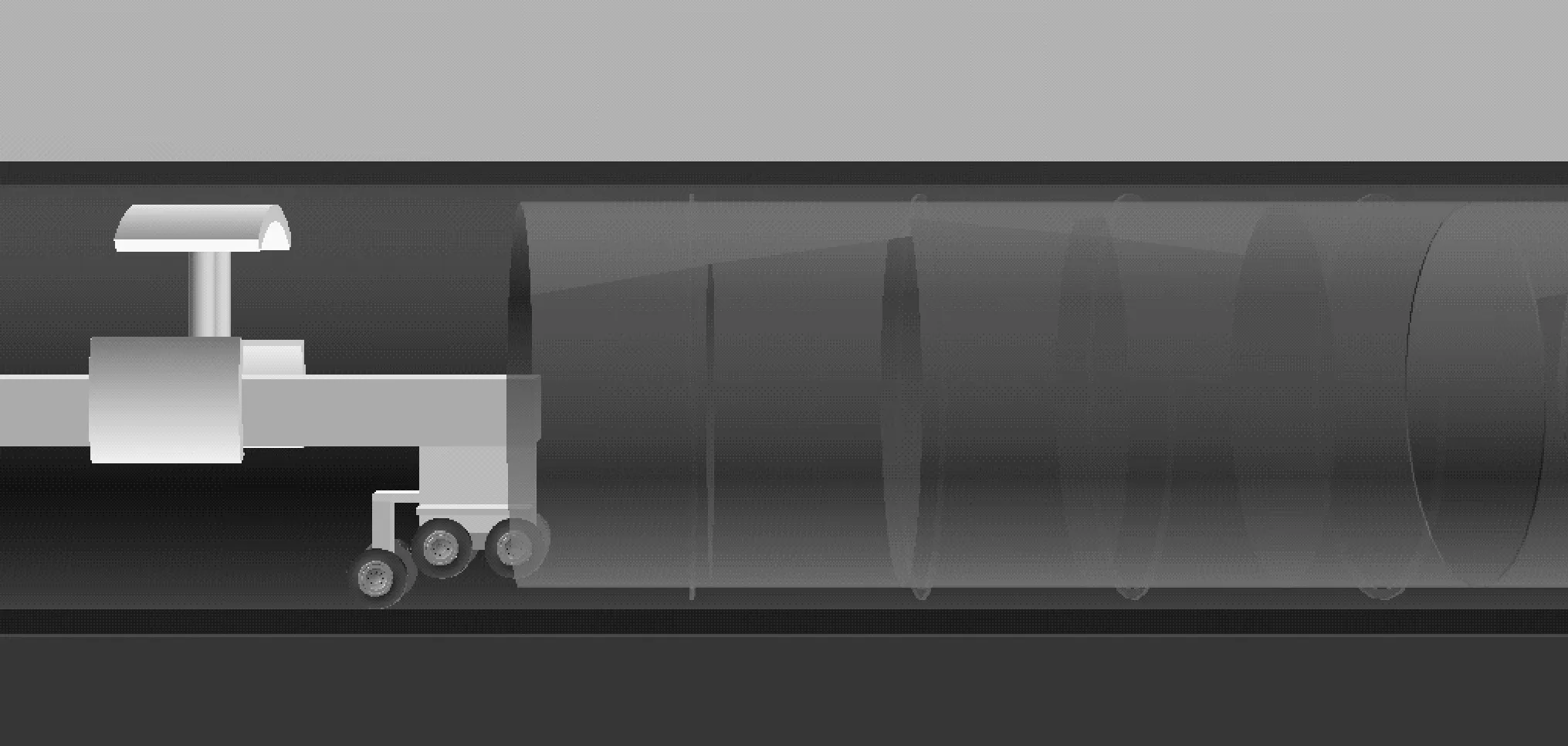

出发井至接收井间钢管安装待此段隧洞全线打通后进行,从接收井开始安装。单节钢管标准长度为 9 m,约24节,单重最重为26 t。洞内的运输安装通过DCY45型轮胎式专业液压台车(见图4)进行,该台车可实现钢管在隧洞内的水平运输、重载爬坡及钢管组对调节要求(见图5)。

图4 DCY45型轮胎式专用液压台车侧视示意

图5 DCY45型轮胎式专用液压台车截面示意(组对调整杆)

2.1.2隧洞口装车工艺[3]

1)DCY45型管道运输车首先正常行走至装载平台处(待运输管道与辅助台阶对齐),此时管道运输车辅助轮[4]抬起(见图6),不与管道内壁以及砼盾构内衬接触。

图6 辅助轮抬起示意

2)管道运输车到达装载区后,前端辅助轮放下(见图7),前端主轮离地。辅助轮向前前进,直到辅助轮靠近待运输管道。

图7 前端辅助轮放下示意

3)前端主轮下降,落至待运输管道内壁,前端辅助支撑轮轴提升(见图8),运输车进入管道。并且沿着待运输管道下内壁前进。

图8 前端辅助轮提升示意

4)管道运输车穿过待运输管道,运输车顶部的顶升装置开始运作,通过运输车上搭载的超声波测距传感器,水平仪等辅助器具辅助操作人员通过调节竖直支撑油缸,纵横移油缸将顶升装置准确定位(见图9)。

图9 DCY45型轮胎式专用液压台车穿过钢管段示意

5)运输车顶升装置继续抬升(见图10),将整个管道驮运返回,当辅助支撑轮离开辅助台阶后着地,并继续行驶。

图10 DCY45型轮胎式专用液压台车顶升装置抬升示意

6)运输车继续行驶,当全部走出辅助台阶后,调节顶升装置至合适高度,辅助轮支撑轮轴离地(见图11),整机正常行驶至铺设区,完成整个钢管装车运输工序。

图11 DCY45型轮胎式专用液压台车辅助轮离地示意

2.1.3工作面组对安装工艺

1)首装节选择

钢管从SY接收井进入,始装节选在出发井口处。

2)首装节安装

当管节运到就位后,根据测量放出的钢管中心轴线的垂直投影线、钢管里程控制点对管口进行调整。钢管调整好后支撑将钢管与洞壁之间加固牢固。加固要牢固可靠。加固完后,再对各项指标进行复测并作记录,接连组第2节管。

3)第2节管组对

① 第2节管由DCY45型管道运输车正常驮运至始装节管口,此时管道运输车辅助轮抬起,不与管道内壁以及砼盾构内衬接触。

② 管道运输车到达组对区后,前端辅助轮放下,前端主轮离地。辅助轮向前前进,直到辅助轮靠近第1节管(见图12)。

图12 前端辅助轮放下主轮离地示意

③ 前端主轮下降,落至第1节管内壁,辅助支撑轮轴提升,运输车进入管道(见图13)。并且沿着第1节管下内壁前进。

图13 运输车前端进入管道

④ 管道运输车前端进入第1节管道,第1节管与第2节管之间的空隙缩小至100 mm间隙时,运输车顶部的顶升装置开始运作,通过运输车上搭载的超声波测距传感器,水平仪等辅助器具辅助操作人员通过调节竖直支撑油缸,纵移油缸,横移油缸将第2节管与第1节管准确定位组对。使管节的高程、环缝间隙、错位符合要求[5](见图14)。

图14 调节支撑调节管节组对示意

运输车准确定位组对后,继续缓慢前进收缩间隙,并且在收缩间隙的同时做细微的调整;2节管道合拢且调整各项指标符合要求后,进行环缝点对。对位好后在先焊定位组对缝,对管道进行加固。

管道加固完成后,运输车后退(见图15),当辅助轮走出第2节管后,先让辅助轮支撑轮落地,调节主轮至合适高度,离开管道下内壁。

图15 管节组对加固完成后运输车开始退出钢管示意

待整机完全离开管道后(见图16),调节主轮至合适高度放下,辅助轮支撑轮轴离地,继续正常行驶至铺设区,完成整个钢管组对运输工序。

图16 管节组对加固完成后运输车完全退出钢管示意

3 结语

输水管道在狭小空间内运输、组对是整个输水管道安装的重点与难点。拟定的新方案能够很好地解决大直径输水管道在隧洞内运输及组对难的技术问题,且大大缩短了安装时间,给企业带来效益。此施工技术在珠三角水资源配置工程试验段项目得到了很好的实践。后续还可以在此DCY45型轮胎式专用液压台车上增加人工智能,使其变得更加智能,能够记忆运输过程中的弯道位置、启运和组对程序,使其更加高效简便。