高韧性水泥基材料基本性能研究

2020-08-31郭锋,苏骏,2,周翔

郭 锋,苏 骏,2,周 翔

(1 湖北工业大学土木建筑与环境学院,湖北 武汉 430068;2 湖北省桥梁安全监控技术与装备工程技术研究中心,湖北 武汉 430068)

高韧性水泥基材料(High Toughness Cementitious Composites,简称HTCC)是具有应变硬化效应、延性好、阻裂能力强的新型建筑材料。与普通混凝土相比,HTCC具有抗拉强度高和耗能能力强等优点,具有广泛的应用前景。邓明科[1]研究了通过在剪力墙塑性铰区域采用高延性水泥基复合材料来提高结构的抗剪性能;胡春红[2]对不同类型的水泥基材料试件进行受压性能试验,结果发现立方体试件受压时强度高于圆柱体试件且变形效果较好;陈升平[3]采用改变纤维掺量和配合比来研究水泥基材料力学性能试验,结果表明纤维掺入约提高了材料抗压强度的10%;徐世烺[4]对水泥基材料进行碳化试验发现碳化深度与C40混凝土相当,但裂缝控制均在100 μm以下。通过改性PVA纤维来增大纤维与基体之间摩擦力能够显著提高复合材料的力学性能[5-7]。蔡向荣[8]研究了超高韧性水泥基复合材料的拉弯性能,对其应变硬化过程进行理论分析并得到了相应的理论模型。综上可知高韧性水泥基材料可以提高结构和构件力学性能,研究不同掺量下其力学性质具有极其重要的实际意义。

1 试验概况

1.1 试件制作与配合比

本试验所使用的高韧性水泥基材料主要组成成分为:华新水泥鄂州有限公司制造生产的普通硅酸盐水泥(P.O42.5)、Ⅰ级粉煤灰、精细沙(最大粒径1.30)、日本Kuraray公司生产的PVA纤维,聚羧酸粉末减水剂。以高韧性水泥基材料抗压强度、纤维掺量、养护时间为设计参数,共设计5组试验,试件尺寸为100 mm×100 mm×100 mm的立方体。试件制作时采用后掺法以保证纤维的分散性、亲水性充分发挥其阻裂增强增韧效果。试件采用标准条件养护[9]。纤维基本参数如表1所示,配合比如表2所示。

表1 PVA纤维基本参数

表2 试验材料配合比 kg/m3

1.2 抗压试验加载方式

高韧性水泥基材料立方体试块抗压强度试验参照《普通混凝土力学性能试验方法标准》(GB/T50081)[10]进行测试。试件尺寸为100 mm×100 mm×100 mm;采用微机控制电液伺服试验机对试件进行均匀连续加载,峰值荷载出现之前采用位移控制,加载速率为0.1 mm/min,峰值荷载之后改为应力控制,加载速率为0.3 MPa/s,直至试验破坏。立方体抗压强度按每组的结果取三个试件测定的算术平均值。

式中:fcu为高韧性水泥基材料立方体抗压强度,MPa;Fmax为试验测得峰值荷载,kN;A为立方体试块受力面积,mm2。

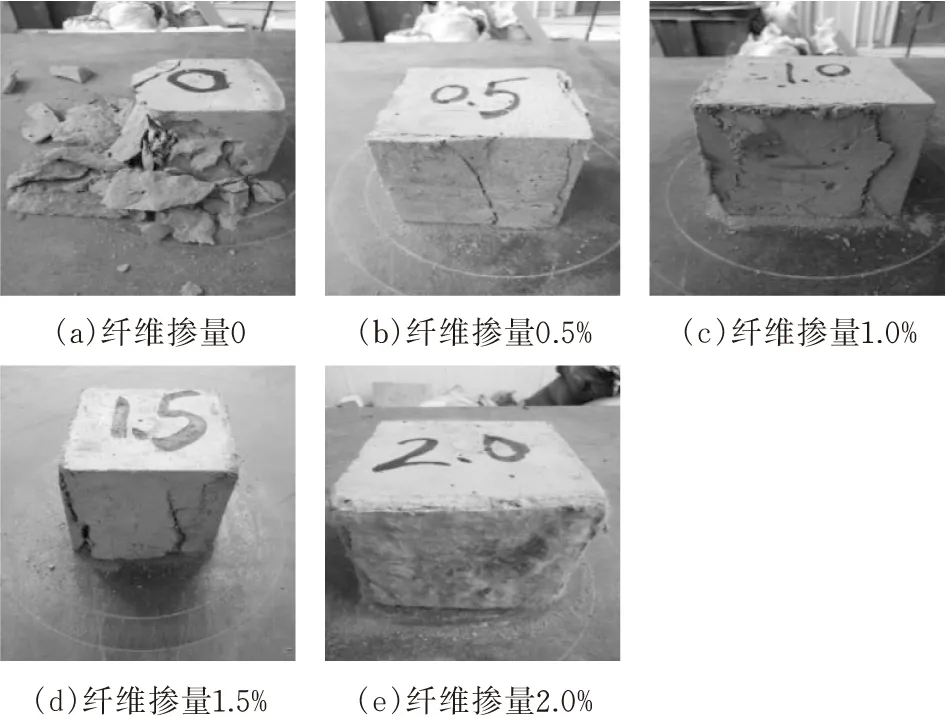

1.2.1 试件破坏形态图1是不同纤维掺量的试件破坏形态,图2为不同纤维掺量试件的荷载位移曲线图,观察分析可知,相比于普通混凝土,破坏过程为:荷载加载初期,荷载成线性增加,随着荷载的增加,试块由底部出现细微裂缝,缓缓上移,直至破坏,破坏时出现“嘭”声。对比掺加纤维后,基体破坏面出现丝状纤维拔出,试件表面有破皮、剥落,出现“藕断丝连”的状态。相比普通混凝土试块,高韧性水泥基材料的整体性较好,纤维在基体中发挥桥接作用,破坏时产生良好的延性变形。

高韧性水泥基材料受压破坏过程与基准试件(纤维掺量0)有明显区别。试验过程中上下加载板使得立方体试件上表面和下表面形成 “套箍”约束作用。基准混凝土受压时边角形成斜裂缝,试件中部竖向裂缝逐渐发展为八字形,中部混凝土开始外突剥落,破坏时上下边缘剥离,混凝土逐渐呈现锥字形。只有基准试件破坏后碎裂成若干部分,破坏过程明显属于脆性破坏。

图1 试块破坏形态

图2 荷载位移曲线图

高韧性水泥基材料立方体受压破坏过程中由于纤维的增韧、阻裂作用,基体的韧性明显增强。由于纤维在混凝土中的乱象分布,当荷载增加到破坏荷载的50%左右时,试件局部才出现微裂缝,随着荷载的增加,竖向裂缝逐渐向两端延伸,并在周围出现新的斜裂缝,斜裂缝纵向延伸交叉,最后部分裂缝上下贯穿,承载力开始降低,试件发生破坏,破坏后能够保持较好的完整性,且具备较高的残余抗压强度。高韧性水泥基材料立方体试块随着纤维掺量的增加,纤维的增韧和阻裂效果逐渐增强,纤维掺量从0.5%增加到2.0%,峰值荷载较基准试件后移。试件破坏时裂缝更细密。

1.2.2 试件破坏机理分析高韧性水泥基材料受压时内部微裂缝沿着骨料与砂浆界面形成,当受到应力作用时,微裂缝开始拓展并延伸,最后形成宏观裂缝。加入PVA纤维后,PVA纤维与混凝土接触面结合形成锚固作用,使得材料在受到竖向荷载加载时的能量被纤维与基体间的粘结力所吸收,从而增加了整体抵抗变形的能力。PVA纤维弹性模量很高,高韧性水泥基材料内部存在大量交错分布的PVA纤维。纤维的存在在基体内部构成大量的 “短钢筋”,加入纤维后高韧性水泥基材料初裂时会受到纤维的束缚作用,从而延缓了裂缝的延伸和发展。试件破坏过程中,塑性变形逐渐增大,从端部的裂缝中可以看到纤维拔出,裂缝增多的过程会产生更多纤维被拔断,从而断裂释放能量。应当注意的是:当纤维掺量达到2.0%时,高韧性水泥基材料立方体抗压强度较1.5%时有所降低。产生的原因可能是当纤维掺量过大时,基体内的纤维结团导致搅拌不均匀,材料内部存在气泡、空洞所引起的。受压时由于纤维的体积增大,竖向荷载下基体内部的细微空隙降低了密实度,从而削弱了材料的抗压强度。

图3给出不同纤维掺量与不同养护时间下高韧性水泥基材料的抗压强度变化趋势,实验测得抗压强度如表3所示。结果表明:

1)试件抗压强度前期均随养护时间的增加而增大。当养护时间到达一定时间时,抗压强度到达峰值强度后开始有下降趋势。

(a)相同龄期

(b)相同掺量图 3 高韧性水泥基材料立方体抗压强度变化趋势

表3 高韧性水泥基材料抗压强度

2)对于纤维掺量不同的试件7 d养护时间下,PVA纤维掺量为1.5%时其抗压强度最高,相比基准混凝土提高20.08%;掺量为2.0%时强度最低,且低于基准混凝土。总体趋势均为养护时间为28 d左右时强度最大,当纤维掺量越高时养护时间需要越久。

3)纤维掺量适当的增加可以提高混凝土的抗压强度,超过一定范围时,其抗压强度会随纤维的增加而降低。分析原因为:一方面纤维的掺入,相当于使得基体内部增加了大量的“钢筋”,“钢筋”的存在发挥了桥接作用并阻止裂缝的产生;另一方面,当纤维超过一定的含量时,基体的密实度降低均匀性减小,从而降低了抗压强度。

4)养护时间的增加可以提高纤维水泥基材料的抗压强度,当纤维掺量为1.0%时,适当养护超过28 d可以提高其抗压能力;当纤维掺量为1.5%时,养护时间延长其抗压强度稍有降低。

2 高韧性水泥基材料抗折试验

2.1 试验概况

对高韧性水泥基材料棱柱体试块抗折强度试验按照《普通混凝土力学性能试验方法标准》(GB/T50081)[10]进行测试。试验采用微机控制电液伺服试验机,对试件进行均匀连续的加载,加载速率为0.05 MPa/s,直至试验破坏。试件的尺寸为100 mm×100 mm×400 mm,试件和加载装置示意如图4所示。

高韧性水泥基材料抗折强度按下式进行计算,每组的结果取三个试件的算术平均值[11]。

式中:F为高韧性水泥基材料极限荷载,N;L为底端支座间距离,mm;b为试件截面宽度,mm;h为试件截面高度,mm。

图4 抗折强度试验示意图

2.2 试验结果

试验得到不同纤维掺量的高韧性水泥基材料抗折强度如表4所示。

表4 高韧性水泥基材料抗折强度

从表4中可以看出:

1)基准混凝土抗折强度与龄期之间近似呈线性关系,基准混凝土在养护前期,抗折强度提高较快,后期变化缓慢。

2)相同养护龄期下,抗折强度随纤维掺量的增加而增加。其中纤维掺量为1.5%时变化最显著。当纤维掺量为2.0%时,在养护时间为14 d情况下测得抗折强度稍低于养护时间为7 d的抗折强度。

2.3 试验结果与分析

1)高韧性水泥基材料的抗折强度与纤维掺量之间关系如图5所示。当纤维掺量分别为0、0.5%、1.0%、1.5%、2.0%时,抗折强度均随养护龄期的增加而增加,但增加速率并不相同。其中,基准混凝土的抗折强度与养护时间近似呈线性关系,养护时间为28 d时抗折强度为4.64 MPa,随着养护时间的增加35 d抗折强度为5.21 MPa。

(a)相同龄期

(b)相同掺量图 5 不同养护时间下抗折强度趋势

2)纤维掺量分别为0.5%、1.0%、1.5%、2.0%时,试件在7 d养护下抗折强度相对于基准混凝土提高了61.40%、76.90%、92.95%、111.26%;14 d养护条件下提高了52.42%、60.19%、67.47%、74.75%:28 d养护条件下提高了54.09%、66.81%、76.72%、104.74%;35 d养护条件下提高了50.67%、52.59%、83.30%、92.32%。

3)纤维掺量在0~1.5%之间时,抗折强度增加最为显著。养护时间的增加能够有效提高试件的抗折强度,分析原因可能是试件在达到荷载极限时,基体内的纤维在裂缝处起到桥接作用,阻止了裂缝的延续,从而提高了试件的抗折性能。

3 结论

通过对5组不同养护龄期与纤维掺量的高韧性水泥基材料进行标准抗压与抗折试验研究,并与基准混凝土试块对比,得到相关结论如下:

1)高韧性水泥基材料内部随机分布的PVA纤维能够有效束缚裂缝的发展,使得试块抗压强度与基准混凝土试块相比能有较大的提高,破坏后裂缝细密,呈延性破坏。

2)纤维掺量的改变对高韧性水泥基材料的抗压强度影响较大。在纤维掺量为0~1.5%之间时,纤维掺量的增加显著提高基体的抗压强度;当纤维掺量超过1.5%时,基体的抗压强度则有所降低。

3)高韧性水泥基材料不同纤维掺量的养护时间差别不大。前期抗压强度随养护龄期增加显著,抗压强度提升较大,后期缓慢。建议纤维掺量为1.0%时养护时间不宜过大,纤维掺量为1.0%~2.0%时适当提高养护时间。

4)在掺量为0~2.0%之间时高韧性水泥基材料抗折强度随纤维含量的增加而增加。

5)纤维掺量的增加和养护龄期对抗折强度的变化影响最为显著,纤维掺量为2.0%时,养护龄期对抗折强度影响最大。