厚板窄间隙MIG 焊接工艺的变形与分析

2020-08-31马春伟

明 灿, 马春伟

(上海工程技术大学 材料工程学院, 上海201600)

0 引 言

厚钢板在发电领域一直具有大量需求,随着工业的发展,能源的产生越来越依赖发电设备,很多时候甚至需要在恶劣环境下服役[1-2]。 传统的厚板都是使用多层多道焊接[3-6],需要开较大的坡口,坡口的形状至关重要[7],会导致大量焊接材料的浪费、整体工件体积的增加,同时也会导致更大的凝固收缩力和残余应力[8]。 与其它焊接相比,窄间隙MIG焊接有焊缝截面积和坡口角度小、焊接效率高、节约焊材、热输入小且冷却迅速等优点。 但是,由于焊接残余应力的存在,焊接构件中会出现复杂的残余应力分布状态,会导致其残余变形,直接或者间接地降低构件的承载能力。 特别是焊缝区域附近,较高的拉伸应力促使结构脆性断裂,也可能导致疲劳强度恶化和减少结构的稳定性。 正是由于焊接残余应力的复杂多样性等问题,国内外许多学者在这方面作了大量的研究工作,也取得了一定成就。 但是,这些研究往往集中于薄板和中厚板,对厚板焊接残余应力的研究还缺乏一定的实验样本。 同时,由于测量技术的限制,准确获得厚度方向上的残余应力仍然很困难。 因此,研究厚板焊接残余应力,具有重要意义。 所以,采用窄间隙MIG 代替多层多道焊,一层只焊接一道,可解决这些问题,从而带来更好的机械性能和焊接效果。

1 研究内容与试验方法

窄间隙焊接过程中,随着焊接量的增多,会产生变形,研究变形对于坡口间隙的预留具有重要意义。在实际应用中,如果预留间隙过窄,会导致机器人焊枪被卡的严重问题,若预留过长,又会导致焊材填充的浪费。 因此,本文通过测量和记录距离的数值并做图标探究应变的规律,研究变形的趋势和规律对后期研究残余应力具有重要的指导意义。

焊接过程中,焊接接头中心处的温度可达到1500 摄氏度左右。 温度场和热循环将导致焊缝区、热影响区、母材区受热不同,从而发生变形,冷却后不能恢复,从而产生残余应力。 因此,在窄间隙焊接工艺中,为解决残余应力导致的残余变形,需增加适当的反变形间隙。

本文实验采用型号为Q235A 的碳素结构钢材。焊丝型号为TG-S2CMH,直径为1.2 mm,外通稀有气体保护气。 实验中选用Cloos 机器人进行焊接操作,焊嘴宽度为17 mm。 由于窄间隙MIG 焊接的工艺较为精密,对试块试样具有一定的尺寸要求,侧壁焊接面要达到粗糙度25。 焊接前,将试样空出一段间隙对接放在一起,坡口最下方宽度略小于上方宽度,间隙长度为20mm、母材每块的规格为50×150×400 mm。

装配前,先进行表面的打磨,去除表面的有机层、纸片、标签和铁锈。 为方便固定,在焊接试板的两端需要10mm 的倒角。 装配时,用C 型夹具、砖块,并使用定位试块进行固定位置操作,固定后进行打底焊操作。 打底焊结束后,再次去除表面的夹层,翻面放到工作台上,进行预热,预热的方法采用热电耦,用红外线测温仪器测出焊接试样底部中心位置为150 摄氏度左右时,预热完毕。 预热完成后,进行MIG 厚板填充,焊接电弧由左侧逐渐向右侧摆动,实现了焊缝填充和侧壁融合。 本文中板厚50 cm,焊接层数为11 层,第一层为打底焊,顶层为盖面焊,其余中间填充为9 层。 其中,中间填充的焊接参数如表1 所示.摆速、气流、角度填充过程中基本平稳,焊接电流、焊接电压基本呈稳定式先增后降的趋势。

表1 填充过程中焊接工艺参数Tab.1 Welding process parameters during filling

2 试验分析

2.1 变形理论分析

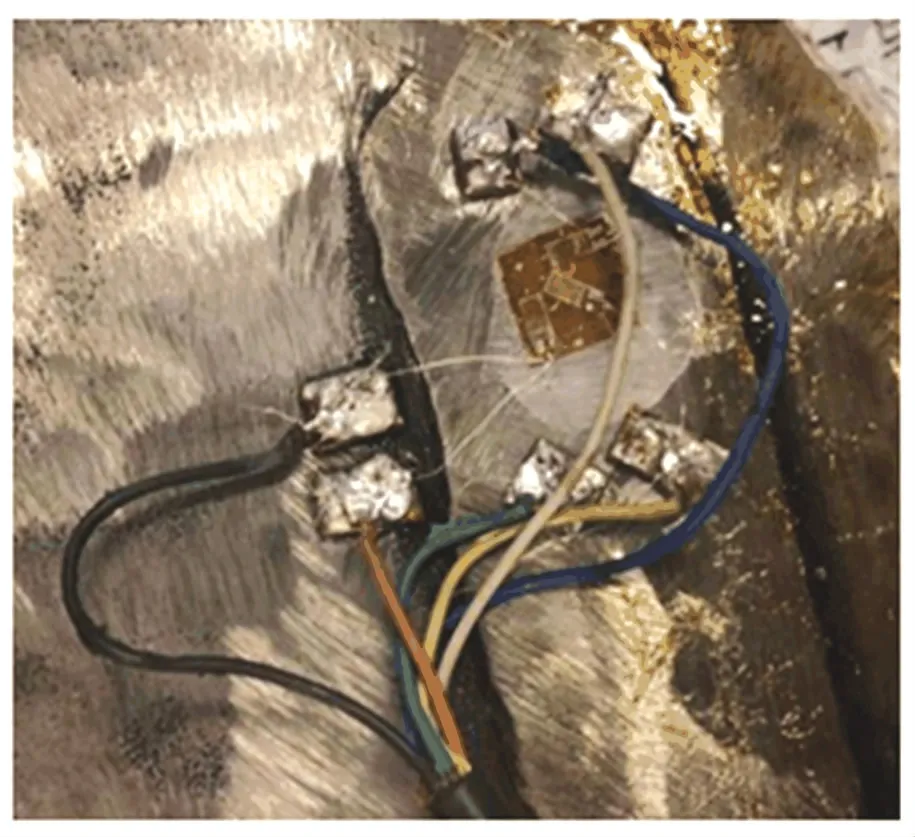

由于应力与应变存在密切关系,焊接产生的残余应力直接导致变形。 一般用盲孔法测量,应变片上的线连接部分的金属方向夹角为45°,如图1 所示。 理论依据[9]如下:

其中:ε1、ε2、ε3表示三个方向释放应变;σ1、σ2表示最大、最小主应力;E 表示材料弹性模量;A、B表示两个释放系数,该系数与钻孔的孔径、应变和尺寸、孔深有关。

图1 盲孔法测量应变图Fig.1 Blind hole method for measuringstrai

2.2 焊接热循环与热积累效应

厚板焊接时,在输入热不是很大的基础上, 残余应力较低。 由于不均匀的热膨胀,焊缝冷却收缩时受周围母材的约束, 不能自由收缩而受到压应力。 焊接过程中,由于热循环,每焊接一层,焊缝金属及附近的热区域都会发生残余变形。 随着焊接层数的累积,变形程度越来越大。 从焊接变形的理论角度看,短时间内的大量热输入会导致热应力与应变。

2.3 变形标点测量分析

2.3.1 焊接热循环与热积累效应

厚板焊接的时候, 在输入热不是很大的基础上, 残余应力低。 焊接过程中不均匀的热分布和多层的累计变形是主要原因。 由于不均匀的热膨胀,焊缝冷却后收缩时受周围母材的约束, 不能自由收缩而受到压应力。 焊接过程中,由于热循环,每焊接一层,焊缝金属及附近的热区域都会发生残余变形。焊接变形指的是焊件由于温度差异出现的外形大小的改变。 随着焊接层数的累积,变形程度越来越大。可以将这种变形视作角变形。 从焊接变形的理论角度看,短时间内的大量热输入会导致热应力与应变。

2.3.2 变形标点测量分析

为此,选点测量五组焊缝间顶部以及同一高度的五组对称点的距离。 顶部:取左边母材靠近焊缝的顶部侧棱的中心点为A0点,沿平行于焊接方向每50 mm 取一个点,分别为A-2,A-1,A0,A1,A2共五个点。 以此相对应右边对侧的母材为B-2,B-1,B0,B1,B2五个点。 某点:打底焊并预热完毕后,取左边母材右下棱的中点为C0, 右边母材左下棱中点为D0。 沿着平行焊缝方向,与上述同理,标注左边母材点为C-2, C-1, C0, C1, C2, 右边母材为D-2,D-1, D0, D1, D2,如图2 所示。

图2 标点示意图Fig.2 Calibration diagram

2.4 测量数据分析

为了分析和验证规律的准确性,本实验采用第7 层偏上的位置,因为第7 层数据量较为全面,至少能有7 组变形数据,而且离顶层也有一定距离具有一定的参考价值。

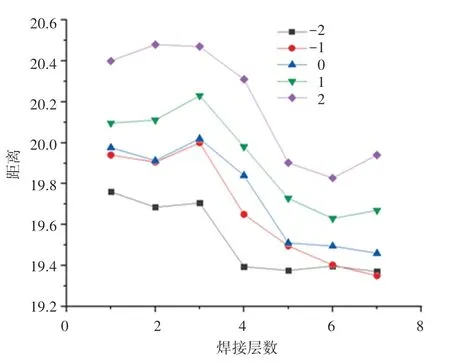

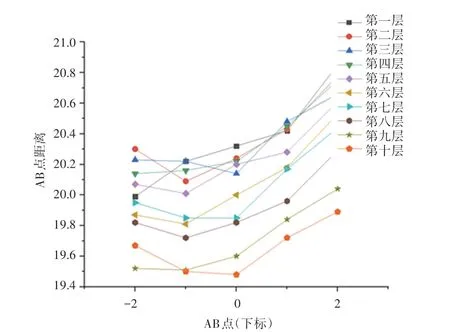

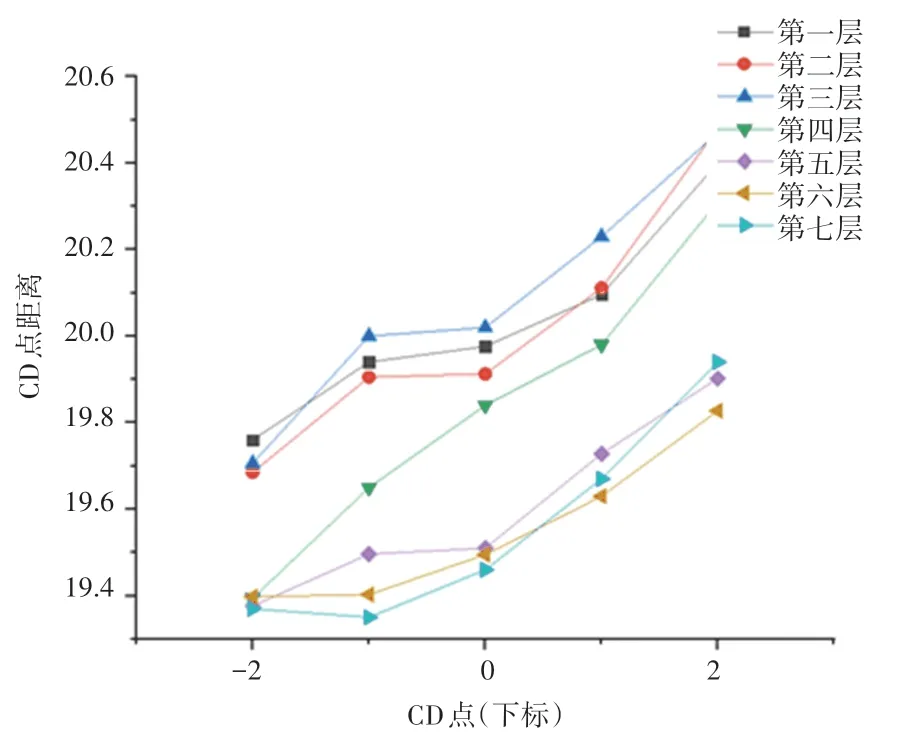

由数据折线图可知,随着焊接层数的增加,无论是顶间隙,还是其中的某一层的间隙都会呈减小趋势,测得的数据如图3、图4 所示.所以,固定焊前要预留比焊嘴宽度稍大一些的距离以防出现卡枪。 从图5、图6 中可见,-2 点位到2 点位的间隙呈扩大趋势,说明稳定焊接过程中由于热输入,会导致靠近起弧区比远离起弧区的变形程度低。

图3 AB 点距离随着焊接量变化的示意图Fig.3 Distance change of AB during welding

图4 CD 点距离随着焊接量变化的示意图Fig.4 Distance change of CD during welding

图5 同层不同位置的AB 点距离Fig.5 Different distance of AB in the same layer

图6 同层不同位置的CD 点距离Fig.6 Different distance of CD in the same layer

3 结束语

本文用CLOOS 机器人,在侧壁融合上进行了一定进展,此方法具有线能量低以及热影响区小的优点。 通过焊接前,设计一个较小角度的反变形来满足焊接后成型良好的需要。 对两个50cm 厚度的钢板进行了窄间隙MIG 填充,采用较为优化的工艺参数进行较好的融合和填充。 在焊接过程中,对焊缝的顶部间隙量进行测量,分析获得在此工艺参数下,随着焊接层数变化焊接接头变形的规律,并验证了预留一定反变形的必要性。