小断面暗渠自行式台车快速浇筑施工技术研究

2020-08-29王大鹏

王大鹏

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概况

引大济湟工程在湟水一级支流大通河上游石头峡建库引水,经调水总干渠穿越大阪山入黑泉水库,解决湟水两岸山区和干流资源性缺水问题。该工程共分三期实施,西干渠为三期工程,建设地点位于青海省西宁市湟中县(上五庄镇、拦隆口镇、多巴镇)。西干渠工程(干渠部分)第4标,起讫桩号为:K75+926.78~K95+706.75,总长19.78km,其中暗渠10座,长3738.45m。

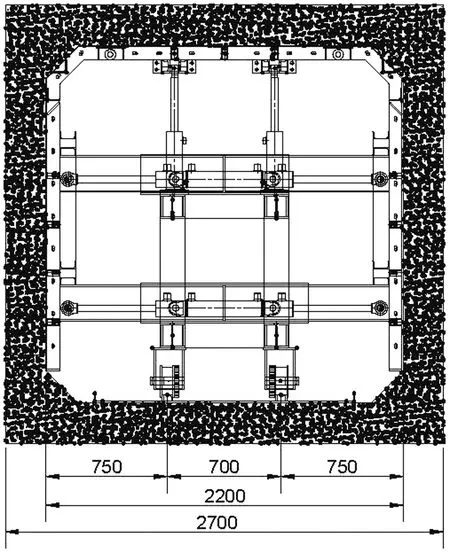

本工程暗渠以现浇混凝土箱涵为主,C25混凝土结构,断面尺寸为2.7m×2.7m,过水断面为2.2m×2.2m。因混凝土量大,工期紧,施工强度较高,通过采用自行式钢模台车替代定制钢模加钢管支架配合木模板方案,大大缩短了模板的支护和拆除时间,加快了箱涵衬砌施工进度,保证了混凝土的质量。

2 施工方案比选

2.1 常规施工方案

小断面暗渠常规施工采用木模及组合钢模板进行施工,内模采用满堂脚手架进行支撑,外模采用钢管或者工字钢做围檩进行加固。该方法施工周期长,拆、支模耗费时间较长,且引水暗渠不能采用对穿拉杆,外模加固的稳定性无法保障,施工过程涨模、跑模严重,影响混凝土外观质量。

2.2 自行式台车施工方案

钢模台车是以电机驱动行走机构带动台车行走,利用液压油缸和螺旋千斤顶调整模板到位及收模的暗渠混凝土成型机械。通过台车的移位→模板到位→混凝土浇筑→收模→养护,完成一段混凝土浇筑的施工过程,它具有结构可靠、操作方便、移动速度快、混凝土成型面光滑等优点。采用自行式钢模台车进行施工,在施工工艺上得到较大的改善。

2.3 方案比选

通过对以上两种方案的对比,采用自行式台车进行施工,在施工效率及安全风险上得到一定的改善,同时提高了施工机械化程度,节约了成本,改善了混凝土外观质量。自行式钢模台车更适用于小断面暗渠浇筑施工。

3 自行式台车工作原理及组成

3.1 小断面暗渠自行式台车工作原理

暗渠自行式台车系统由三部分组成(具体详见图1、图2、图3):内模台车、顶板模板和侧墙模板。模车和顶板模板一次支模调整完成后,顶板模板系统整装整拆;模车整体由下侧的支撑顶起完成支模,支撑千斤顶下降,依靠模车和顶板模板的自重整体下降脱离混凝土,利用人力或牵引设备向前整体牵引,完成拆模。

图1 内模台车示意

图2 外模台车示意

图3 内模台车组成

采用模车整体支拆施工工艺,避免了顶板脚手架的反复装拆,模板的反复拼装,提高了功效,大大缩短了施工周期。

3.2 台车组成

台车主要由主梁和门架组成,构成主要的竖向力承受系统。考虑暗渠伸缩缝为9m,台车的总长度设计为9m长,台车主梁的轴间距为700mm,台车由3节组成,每节3m。

3.2.1 内模组成

内模行走台车采用150mm×150mm×10mmH型钢组焊而成,连接座板全部采用16mm钢板。内模分3块组成,即左、右边摸及顶模,面板采用6mm厚碳钢,横竖筋采用80mm×40mm×3mm方钢,调直背楞采用8#槽钢,连接法兰为80×10扁钢,连接孔为φ18-22长孔,连接螺栓为M16×50mm。顶模油缸4只(80/63-250),侧模油缸8个(80/63-480)。

3.2.2 外模组成

外模由3块3m×2.5m模板组成,面板为6mm厚碳钢,横竖筋全部为80mm×40mm×3mm方钢,连接法兰为80×10扁钢,连接孔为φ18-22长孔,连接螺栓为M16×50mm。

外模门架系统由门架、驱动小车、减速机、动力单元、油缸5部分组成。门架由18#工字钢组焊而成,耳环连接板全部为16mm钢板。

3.2.3 底部模板组成

底部模板采用550mm×1500mm×86mm定制钢模,角模采用300mm×1500mm×86mm定制钢模,面板采用6mm碳钢,法兰竖筋采用80mm×10mm钢带。

3.2.4 行走机构

行走框架与底模连接成一个整体的刚性结构,行走机构由支座和多个滚轮等零件组成。主梁上下方的门框横梁作为行走支座,材料为工字钢,其上安装有成套滚轮,针梁可在行走架的滚轮上移动。针梁左右侧门框上安装有导向轮,使得针梁或模板移动时不易左右摆动。工作状态时上部滚轮支撑在主梁顶部的钢轨上,并可完成模板的移动。当主梁降落在行走框架的下部支撑轮上时可完成主梁轴向的移位。

4 小断面暗渠施工

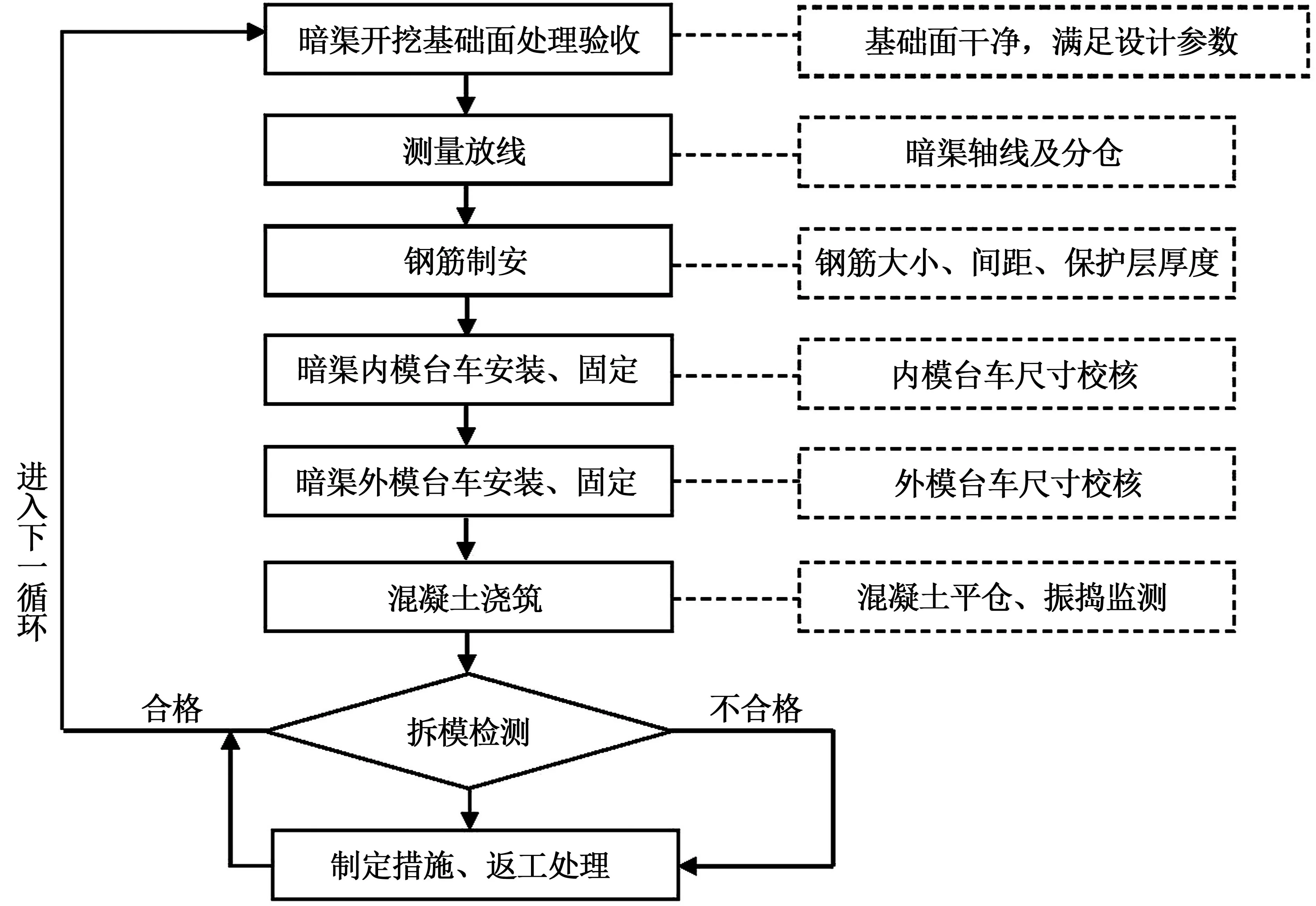

4.1 施工工艺流程

小断面暗渠的施工工艺流程见图4。

图4 小断面暗渠自行式台车施工工艺流程

4.2 暗渠内外模板台车施工

4.2.1 台车组装

台车模板现场分节、分组组装,组装时应注意保证台车主梁必须平行,门架在同一标高上,模板就位前,在背楞上设置模板就位控制线,以保证模车牵引过程中行走顺利。

4.2.2 支模

第一仓底板浇筑完成达到一定的强度后,将组装好的台车吊装至仓位,安装于事先预留的角钢轨道上。在台车就位过程中,现场控制模板调整至符合设计要求为止,其后进行箱涵顶板的钢筋及模板安装,调整至合格为止。

4.2.3 内模移动

墙身混凝土凝固,安装600mm横顶丝,然后收回左右侧模油缸,脱模量为单侧400mm,侧模收回后安装1700mm竖顶丝用于支撑顶模,最后收回顶模油缸。收模及加固完成后,移动侧模及小车至下一仓位。

4.2.4 外模施工

由于台车的总长度为9m,顶板端模与顶板模板之间采用搭设外侧支撑脚手架进行加固,端模在顶板模板上安装,并且用钢管将各部分串成一个整体。顶板模板理论上一端搭接已经浇筑成型混凝土50mm,具体可根据实际情况酌情调整。

4.2.5 拆模

暗渠混凝土浇筑完成,待混凝土达到一定强度后才能进行脱模。钢模台车拆模时间,应待顶拱混凝土强度达到设计强度的40%~50%后拆模。钢模台车的底模、左右侧模、顶模脱模采用液压油缸的伸缩控制。利用可调支撑丝杆将模板收缩40cm左右,此时模板挂在台车上。待台车整体脱落后,启动牵引电机,慢慢移动内模台车至下一仓位。

4.3 混凝土浇筑

混凝土采用搅拌运输车运输至施工作业面,通过混凝土汽车泵、混凝土输送泵或溜槽入仓,混凝土泵靠近浇筑仓位布置,距离100m~150m。振捣采用悬挂在钢模上的附着式振捣器、φ30mm~100mm电动软轴插入式振捣器、平板振捣器振捣。

混凝土振捣分层振捣密实,振捣过程中,不得触动钢筋及预埋件。平仓后要立即振捣,杜绝以平仓代替振捣的现象。振捣次序按梅花型排列布置,振捣间距为振捣器振动作用有效半径的1.5倍。作业时,按间距逐点进行振捣,并应插入下层混凝土约5cm~10cm。每点振捣时间以15s~20s为宜,以混凝土不再显著下沉、不出现气泡、开始泛浆时为准,要防止漏振、过振。

在施工过程中,对超过允许间隔时间,但使用振捣器振30s,振捣棒周围10cm范围内仍泛浆且不留孔洞、混凝土还能重塑时,仍可继续浇筑。否则,停止浇筑,按施工缝处理。

5 质量控制

为保证自行式台车浇筑小断面暗渠施工质量,制定以下质量措施:

(1)严格控制暗渠台车体型,及时校核尺寸,使用过程中注意对台车进行保养,对有变形的部位进行修复,确保混凝土外观质量;

(2)现场安排专人负责控制混凝土的供应和拌和质量,特别是拌和站配料的施工质量控制;

(3)混凝土的拌和及运输质量控制措施:混凝土拌和时间符合规定要求。选用的混凝土运输设备和运输能力与拌和、浇筑能力、入仓手段、仓面具体情况及钢筋、模板安装的需要相匹配。混凝土出拌和站后迅速运至浇筑地点,运输过程中不发生分离、漏浆和严重泌水现象;

(4)混凝土的浇筑质量控制措施:不合格的混凝土严禁入仓,已入仓的不合格混凝土必须予以清除,并按监理人要求弃置在指定地点。混凝土浇筑时,严禁在拌和站外加水。如发现混凝土的和易性较差,采取加强振捣等措施,以保证质量。在浇筑分层的上层混凝土施工前,对下层混凝土的施工缝面按监理人批准的方法进行冲毛或凿毛处理,混凝土施工缝面无乳皮,微露粗砂。

6 总结

暗渠台车在小断面暗渠施工中的运用,提高了机械化程度,节约了成本,改善了混凝土外观质量,相比暗渠常规施工方法,具有较大的优势:

(1)采用自行式台车进行施工在施工效率及安全风险上得到一定的改善,同时提高了施工机械化程度,节约了成本,改善了混凝土外观质量;

(2)暗渠台车充分利用现有简易设备、材料,进行资源整合利用,减少交叉施工影响,让暗渠混凝土施工也体现出“短、平、快”的施工特点;

(3)暗渠台车自带行走装置,移动方便,操作简单,机械化程度高,且减少人员的投入,降低安全风险;

(4)暗渠台车采用模块化设计,构件为可拆卸式,便于安装和拆解,方便工地内部周转。