混凝土施工用火山灰与粉煤灰性能对比试验

2020-08-29赵少华李世雄崔小飞

赵少华,李世雄,崔小飞

(中国水利水电第五工程局有限公司,成都,610066)

国家基础设施建设中,混凝土工程较为常用的掺和料为粉煤灰。粉煤灰经过相当长一段时间的应用,技术比较成熟,风险较小。近年来,火山灰材料在道路工程、建材等领域中得到了广泛应用[1]。采用天然火山灰质材料作为矿物掺和料,技术性能优良,经济效益明显[2]。本文通过对比试验,研究火山灰混凝土的技术特性。

1 掺和料原材料检测

试验火山灰为某公司生产的火山岩微粉,粉煤灰为某电厂Ⅱ级灰,试验结果见表1、表2。

表1 粉煤灰品质试验结果

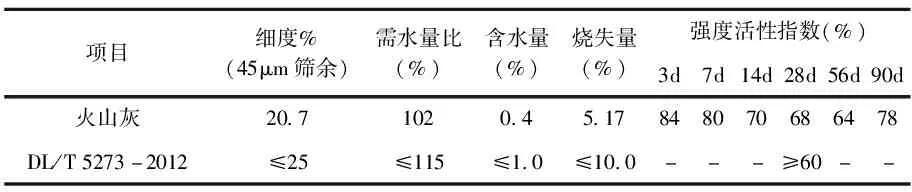

表2 火山灰品质试验结果

从试验结果可以看出,随着龄期的增长,粉煤灰的强度活性指数逐渐变大,火山灰强度活性指数在一个区间变化,14d后火山灰的强度活性指数小于粉煤灰的强度活性指数。

2 胶凝材料混合料水化热试验

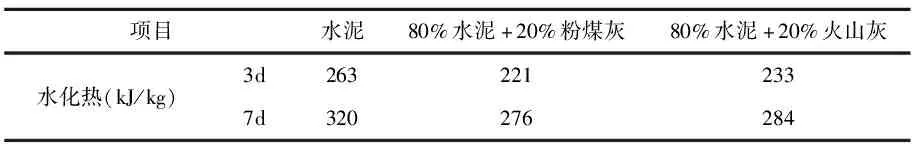

进行水泥及粉煤灰两种掺和料水化热试验,结果见表3。

表3 水泥及混合胶凝材料水化热试验结果统计

从试验结果看,掺20%火山灰的混合胶凝材料水化热比掺20%粉煤灰的混合胶凝材料水化热3d、7d大3%~5%左右,掺20%火山灰的混合胶凝材料3d、7d水化热占同龄期纯水泥水化热的88.6%、88.8%,说明掺20%火山灰时,可有效降低胶凝材料水化热11%左右。

3 混凝土拌和物参数试验

本次试验配合比为二级配泵送混凝土,按纯水泥、掺粉煤灰、掺火山灰,进行不同掺量下(15%、20%、25%)混凝土性能试验,试验结果见表4。

表4 混凝土配合比拌和物试验结果

从试验结果看,在用水量、水胶比和设计塌落度不变的情况下,随着掺量的增加,火山灰混凝土拌和物减水剂用量增大,含气量减小;火山灰混凝土减水剂和引气剂用量比粉煤灰混凝土用量多,说明了火山灰对其具有一定的吸附作用。引起混凝土减水剂和引气剂用量有较大差别的主要原因是掺和料比表面积和颗粒形状的影响,粉煤灰是完整的球型颗粒,其润滑作用改善了混凝土的工作性[2],而火山灰不规则的多孔结构,对水的吸附能力强,导致需水量的增加。

4 硬化混凝土性能检测

4.1 强度试验

按表4成型检测3d、7d、14d、28d、56d、90d抗压、劈拉强度,试验结果见表5。

表5 硬化混凝土强度试验结果

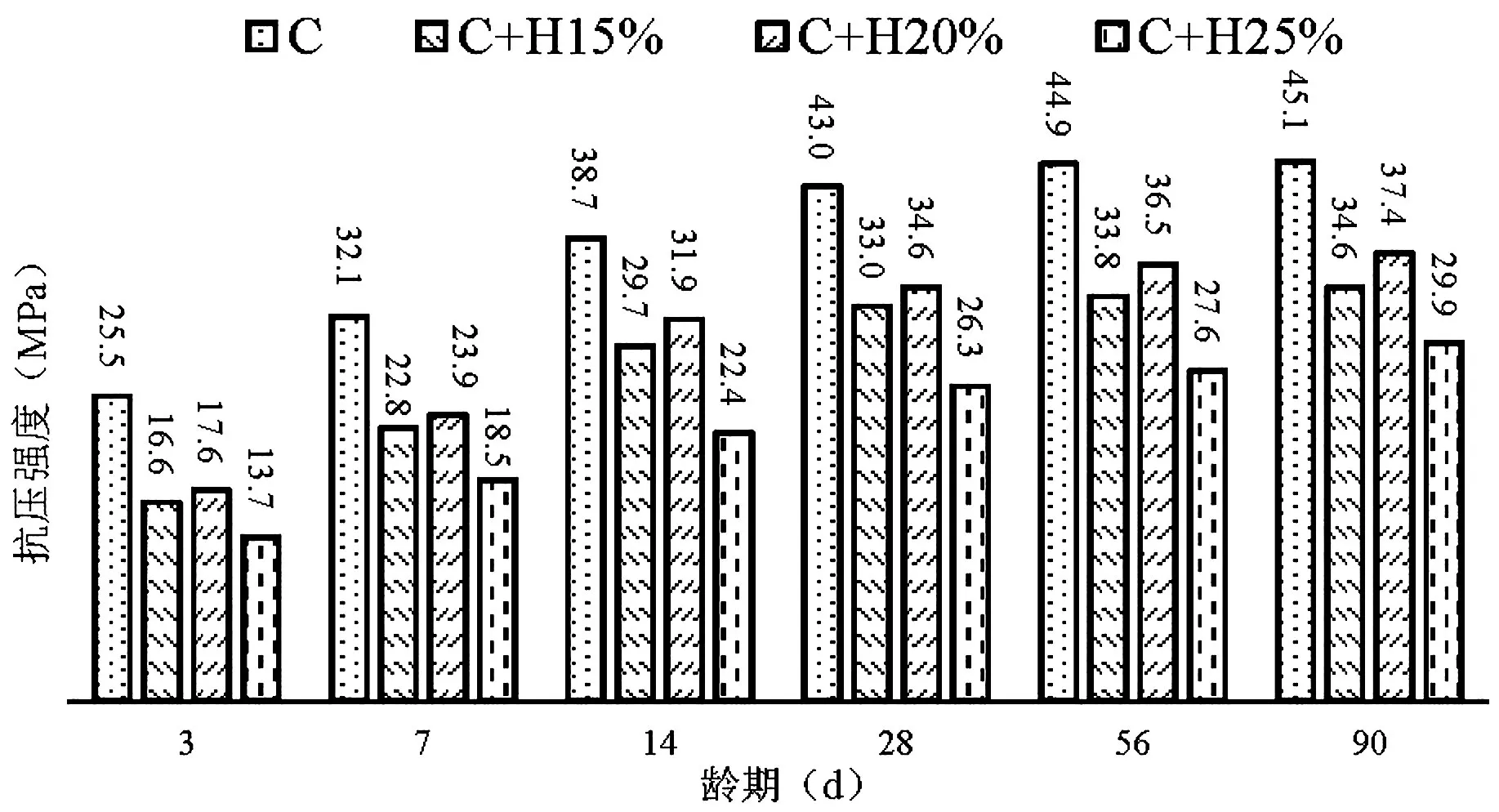

根据试验结果,绘制掺火山灰混凝土不同掺量的强度柱状图(见图1、图2),分析强度的发展趋势。

图1 C与不同掺量C+H抗压强度对比

图2 C与不同掺量C+H劈拉强度对比

由试验结果可知,掺火山灰的混凝土在三个掺量中,掺量为20%时抗压、劈拉强度最高。

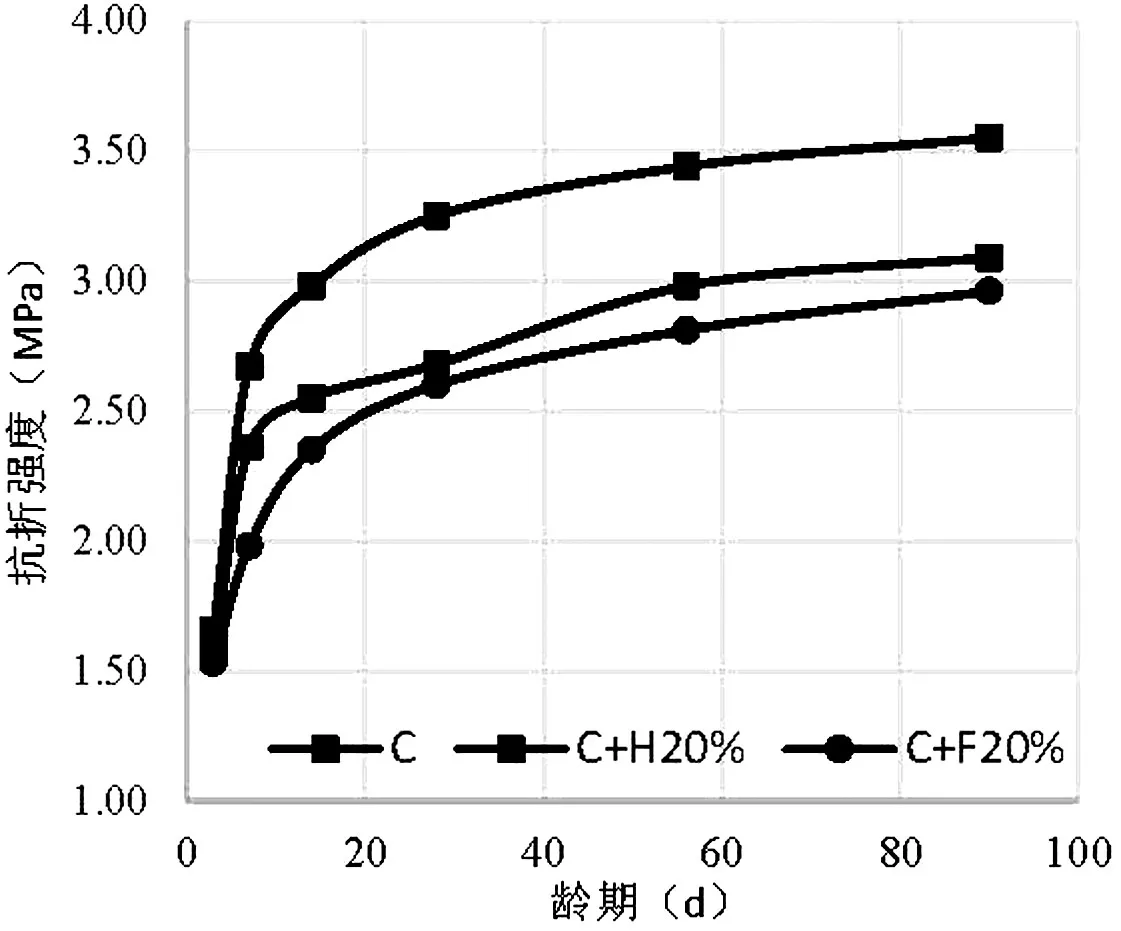

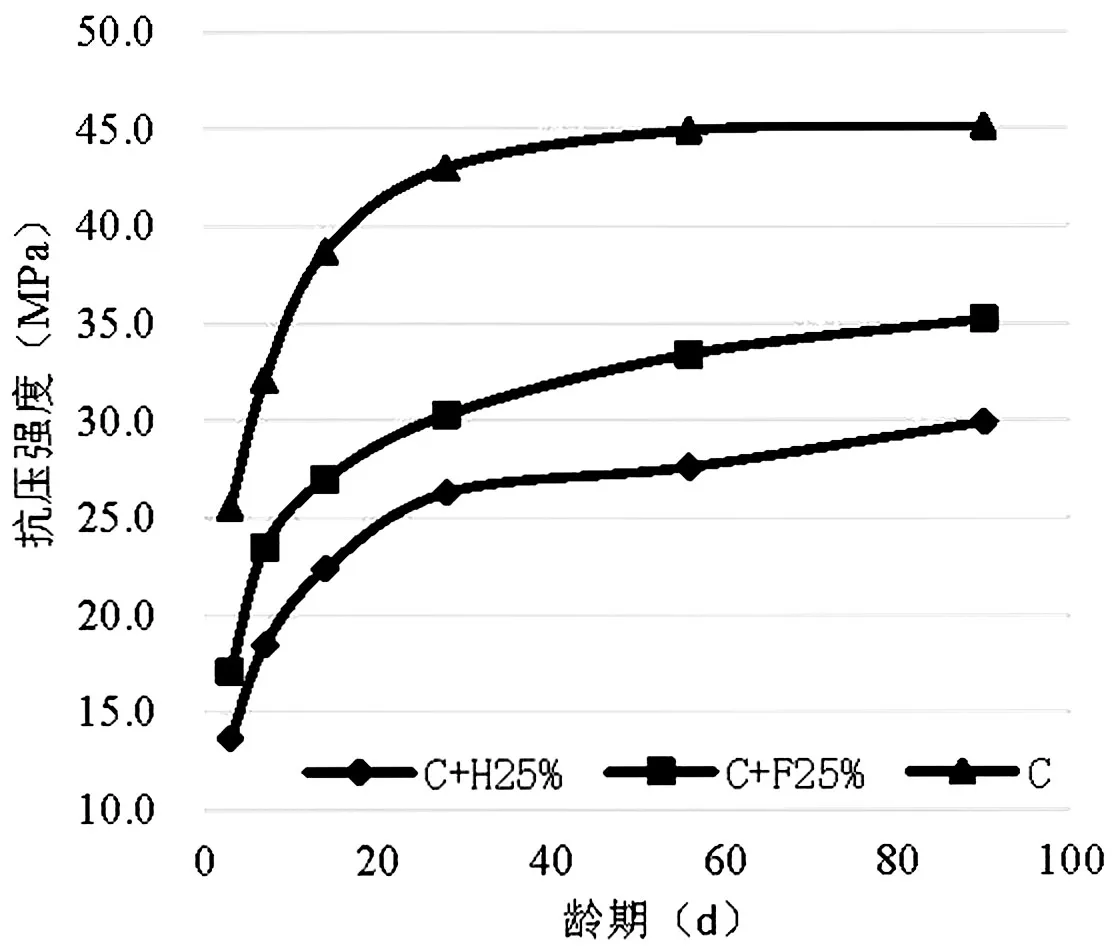

根据试验结果,绘制掺火山灰混凝土和粉煤灰混凝土相同掺量的强度增长趋势图(如图3-图8),分析强度对比情况。

图3 C+H15%与C+F15%抗压强度对比

图4 C+H20%与C+F20%抗压强度对比

图5 C+H25%与C+F25%抗压强度对比

图6 C+H15%与C+F15%劈拉强度对比

图7 C+H20%与C+F20%劈拉强度对比

图8 C+H25%与C+F25%劈拉强度对比

从曲线图可知,在掺量为20%的情况下,同龄期掺火山灰的混凝土强度与掺粉煤灰的混凝土强度相差不大,其它掺量下掺粉煤灰的混凝土强度比掺火山灰的混凝土强度都高;两种掺和料混凝土7d前强度发展迅速,7d后强度发展放缓,掺火山灰的混凝土后期强度增长较掺粉煤灰的要缓。分析原因可能是:在常温水化初期,粉煤灰和火山灰这两种掺和料主要起填充作用,化学反应活性居次要地位;相对而言,具有多棱状外形的火山灰颗粒由于其特殊的结构属性对初始结构的作用,以及高碱含量加速了早期水化速度和水化程度,使得掺火山灰的混凝土产生了较好的早期强度效应[3]。在水化后期,粉煤灰的活性效应发挥作用,浆体结构逐步密实,强度逐步提高,而火山灰中活性物质——无定型或玻璃体物质以及沸石类化合物含量较少,在水泥水化反应基本结束后,浆体强度发展较为缓慢[4]。随着火山灰的掺量增大,后期的强度发展比掺粉煤灰混凝土要缓慢。

4.2 混凝土耐久性能试验

4.2.1 混凝土的碳化试验

在两种掺和料不同龄期混凝土劈拉试验后的劈拉面上滴1%的酚酞乙醇溶液,劈拉面显示均成酒红色,表明掺火山灰和粉煤灰的混凝土在最大试验龄期90d时均未碳化。

4.2.2 混凝土的抗冻、抗渗试验

分别成型不同掺量下的抗冻、抗渗试样,试验结果如下。

从表6可知,同掺量火山灰与粉煤灰混凝土相对动弹性模量、质量损失率、抗渗性能相差不大。随着火山灰掺量的增加,抗渗性能变强。

表6 混凝土抗冻抗渗试验结果

4.2.3 混凝土的干缩(湿胀)试验

成型混凝土干缩试件,测定不同龄期试件的干缩(湿胀)情况,试验结果见表7。

表7 混凝土干缩(湿胀)试验结果统计

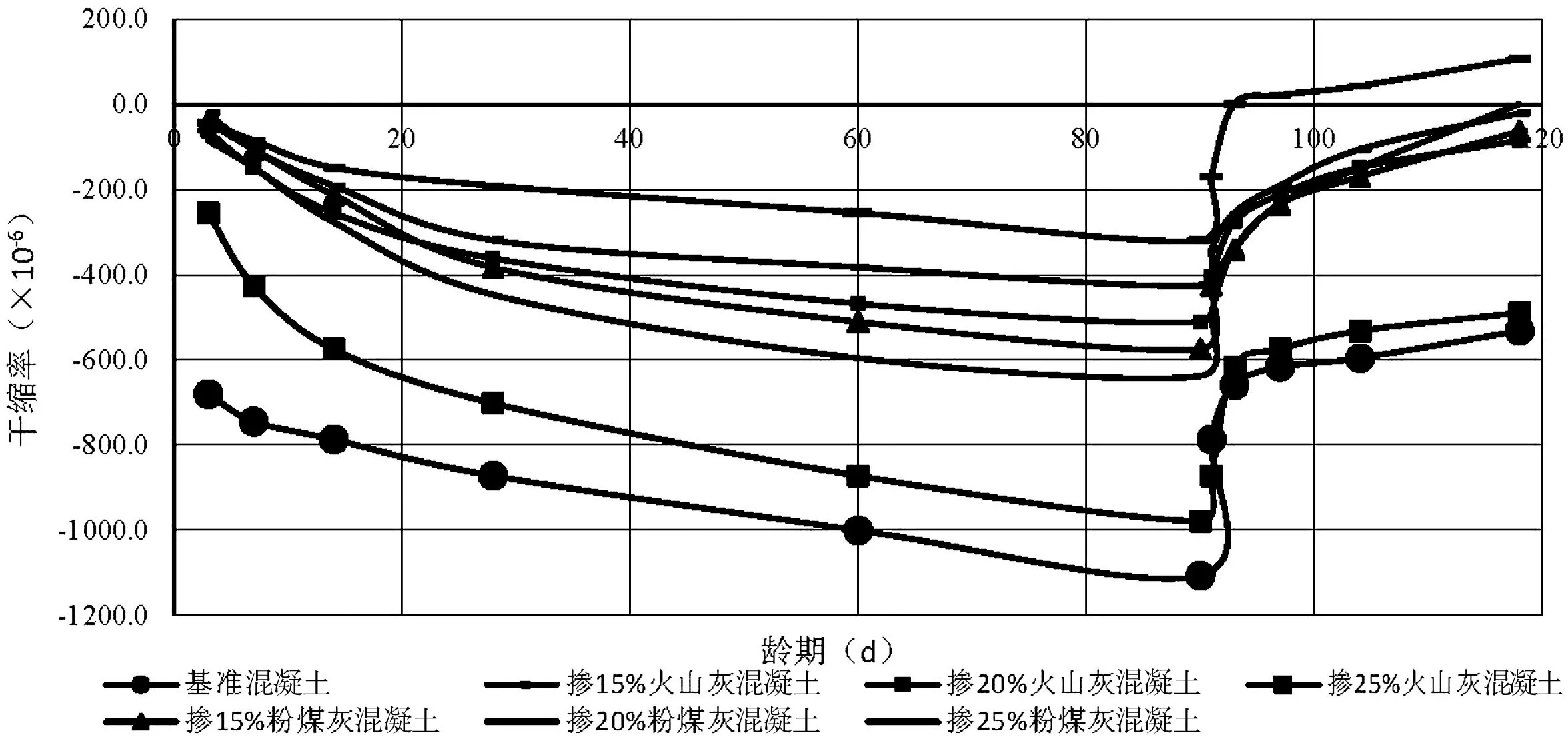

根据试验数据,绘制干缩(湿胀)趋势图如图9所示,并进行相应分析。

图9 不同掺和料及掺量混凝土干缩湿胀趋势

从试验结果看出,无掺和料的混凝土干缩最大;火山灰和粉煤灰各掺15%、20%的混凝土干缩相差不大,掺25%时两种掺和料的干缩相差很大;随着火山灰掺量的增加,混凝土的干缩变大。

4.2.4 现场混凝土的温升试验

试验室模拟施工现场进行了三种状态的混凝土内部温度检测,结果见表8。

表8 现场混凝土温度检测结果

根据试验结果,绘制混凝土温度随时间的变化曲线(见图10)。

图10 混凝土温度随时间变化曲线

从图中可以看出,不掺掺和料的混凝土温度增长最快,最终温度最高,温降缓慢;20%掺量的粉煤灰混凝土温度增长最慢,最高温度最低,下降相对较快;20%火山灰混凝土温度变化在掺20%粉煤灰和不掺之间;掺20%粉煤灰和不掺掺和料温度最高可降低4℃左右,掺20%火山灰混凝土和不掺掺和料温度最高可降低3℃左右,表明两种掺和料都能降低混凝土内部水化热温升,两种掺和料的降温效果相差不大。

5 结语

(1)随着龄期的增长,14d后火山灰胶凝材料的强度活性指数小于粉煤灰的强度活性指数,胶凝材料中掺20%火山灰时,可有效降低水化热11%左右。

(2)火山灰对减水剂和引气剂具有一定的吸附作用。在最大掺量为25%、火山灰与粉煤灰相同掺量时,混凝土耐久性相差不大;掺20%火山灰的混凝土抗压、劈拉强度最高,与同掺量粉煤灰的混凝土强度相差不大;其它掺量下掺粉煤灰的混凝土强度比掺火山灰的混凝土强度都高。掺火山灰的混凝土7d前强度发展迅速,7d后强度发展增长速度放缓,掺火山灰的混凝土后期强度增长较掺粉煤灰的要缓。

(3)不掺掺和料的混凝土干缩最大;火山灰和粉煤灰各掺15%、20%的干缩相差不大;掺25%时火山灰的干缩较大,随着火山灰掺量的增加,混凝土的干缩变大。

(4)不掺掺和料的混凝土温度增长最快,最终温度最高,下降相对较慢;掺20%火山灰可降低混凝土温度3℃左右;火山灰和粉煤灰掺和料都能降低混凝土内部水化热温升,掺量为20%时,两种掺和料的降温效果相差不大。

总的来说,掺火山灰的混凝土和掺粉煤灰的混凝土性能各有不同,火山灰掺量为胶凝材料的20%时,胶砂性能和混凝土性能与同掺量的粉煤灰性能基本相近。