自动集中润滑技术在连续采煤机上的应用

2020-08-28郑吉

郑吉

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

连续采煤机是一种集截割、装载、运输、行走功能为一体的高度集成化采煤设备,主要用于主采区煤田开采、回收边角煤、“三下”煤层开采及煤巷的快速掘进。连续采煤机工作在高湿度、高粉尘浓度的环境中,其润滑系统的性能直接关系到设备的使用寿命。目前,国内外的连续采煤机均采用人工手动润滑方式对设备的各润滑点进行润滑[1]。这种方式存在劳动强度大、润滑周期和润滑质量无法保证、必须在停机状态下润滑等缺点。自动集中润滑技术已经成熟应用于车辆、工程机械等领域。随着煤矿机械设备向自动化、无人化方向不断发展,国内

外的某些型号掘锚机、掘进机也已经配备了该项功能。因此,很有必要将自动集中润滑技术应用于连续采煤机,实现设备润滑的自动化。

1 自动集中润滑系统的工作原理

液压控制回路根据既定程序给润滑泵的驱动马达供油,驱动润滑泵旋转运动,将油箱内的润滑脂通过管路按设定好的油量直接输送到需要润滑的销轴。通过调研其他煤矿采掘机械自动集中润滑技术的使用情况,发现若采用递进式润滑,分配器经常出现堵塞情况。因此,为保证润滑系统的可靠性,连续采煤机自动集中润滑方案取消分配器,采用直接点对点的润滑方式[2]。

2 润滑系统设计

2.1 润滑油量计算

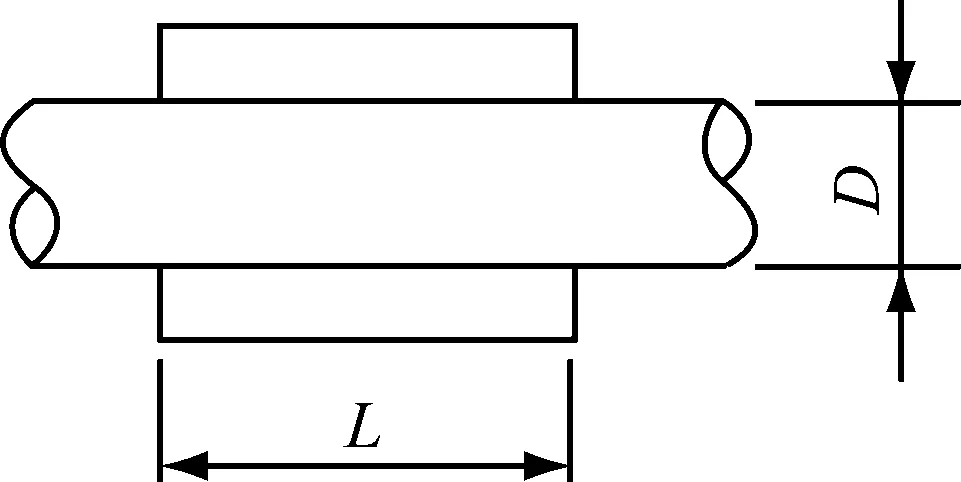

连续采煤机的润滑系统以润滑铰接销轴为主,还起到防尘、防水的作用。在计算时,销轴可看作是滑动轴承,如图1所示。

图1 滑动轴承结构

根据经验公式,计算润滑油脂量Q为:

(1)

式中:Q为润滑脂流量,mL/h;D为销轴直径,mm;L为销轴接触长度,mm;K为修正系数。一般环境,K=1.0;粉尘环境K=1.5:潮湿环境K=2.0;粉尘和潮湿环境K=2.5。

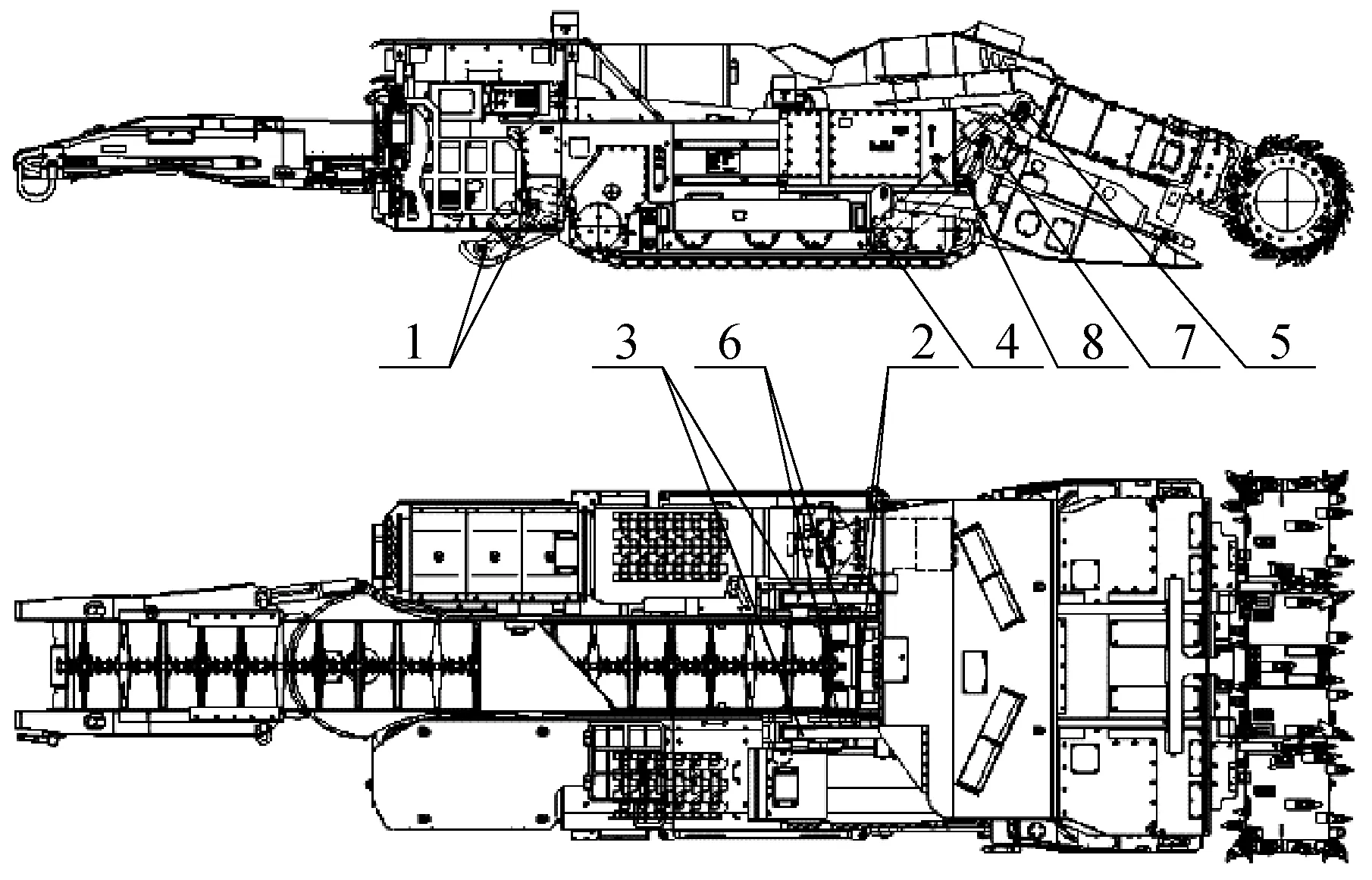

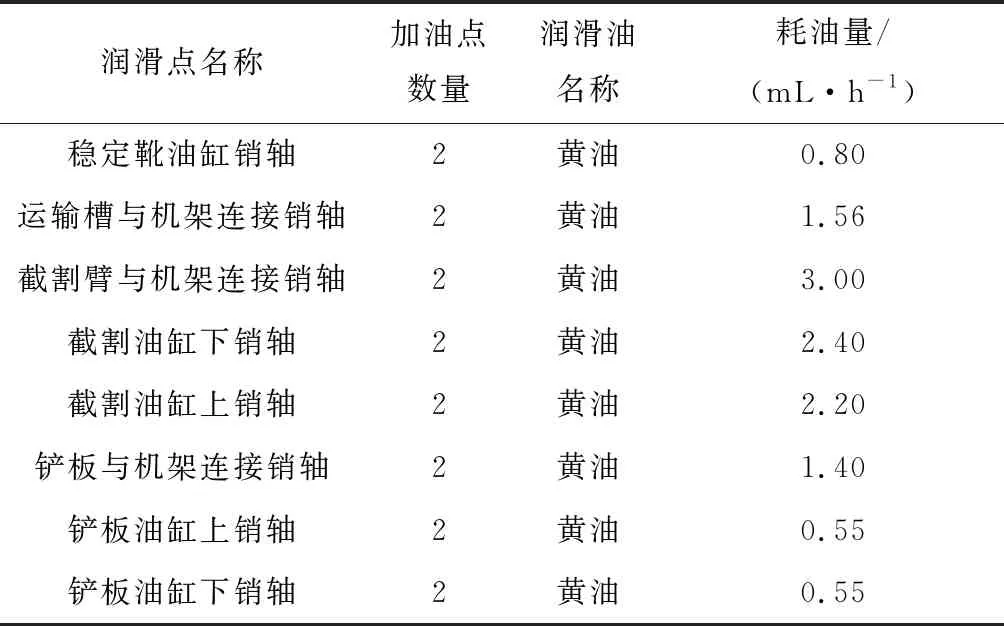

连续采煤机所有需要日常润滑维护的销轴在整机上的布置如图2所示。计算每个销轴润滑所需的油量,结果如表1所示。

1-稳定靴油缸销轴; 2-运输槽与机架连接销轴; 3-截割臂与机架连接销轴; 4-截割油缸下销轴; 5-截割油缸上销轴; 6-铲板与机架连接销轴; 7-铲板油缸上销轴; 8-铲板油缸下销轴。图2 润滑点整机布置

表1 每个销轴润滑所需的油量

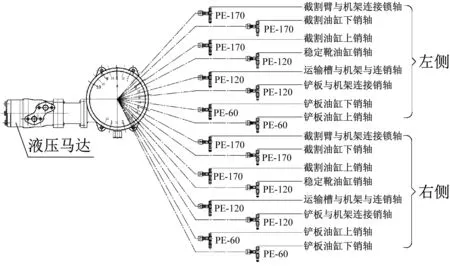

2.2 润滑系统原理

根据每个润滑点的耗油量和润滑点的位置,绘制整机的润滑原理图,如图3所示。液压马达驱动润滑泵旋转,润滑泵将油箱内的润滑脂通过每一个泵头和所连胶管点对点地输送到对应销轴上。泵头上集成安全阀,当胶管堵塞时,安全阀打开泄压,保护整个系统。

图3 整机润滑原理

2.3 液压驱动部分设计

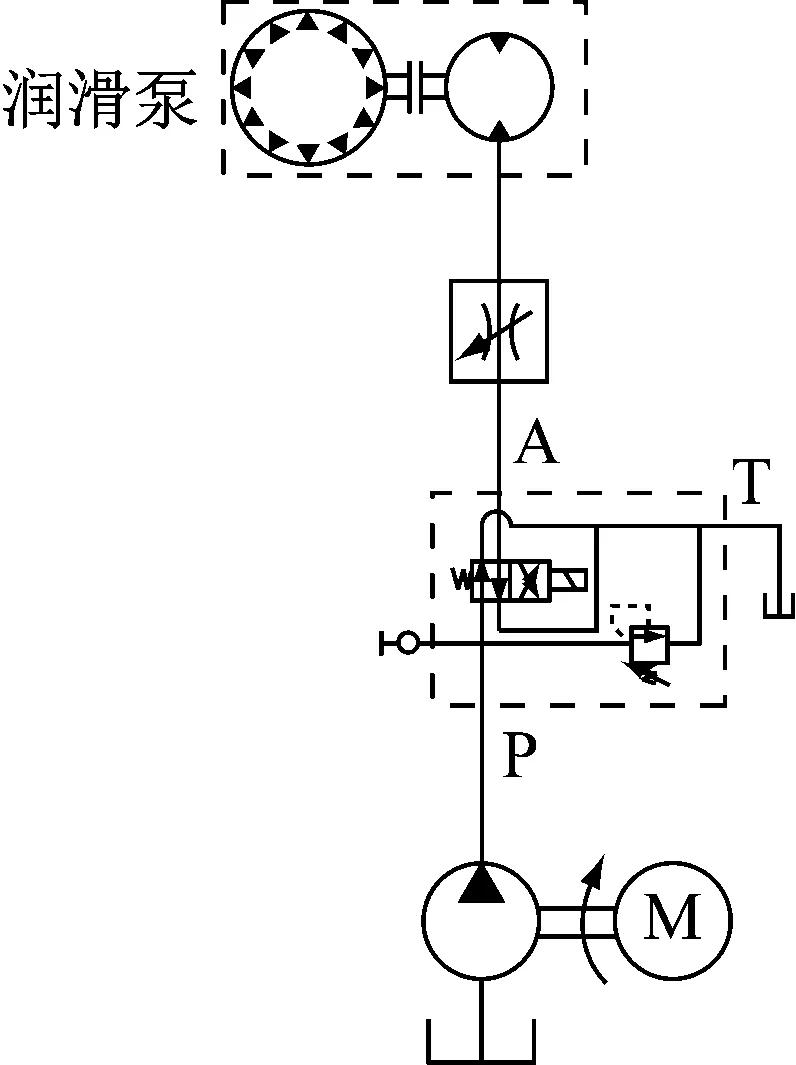

由于连续采煤机在采掘工作面施工作业,出于安标的考虑,采用液压驱动方式较为方便。整个控制回路采用电磁阀组控制润滑泵驱动马达的启停,采用调速阀控制马达的转速,可实现自动润滑[3-4]。液压控制回路原理如图4所示。

图4 液压系统原理

3 安装与调试

根据整机布置方案,将润滑泵安装到连续采煤机上,如图5所示。在布置自动集中润滑时,同样保留手动润滑方式可用。若自动集中润滑系统发生故障时,可用手动润滑方式,保证设备正常生产。

4 结论

自动集中润滑技术已在连续采煤机上应用。通过实际使用情况反馈,各销轴润滑效果良好,没有出现管路堵塞的情况,大大降低了工人的劳动强度,平均每天节约检修时间1 h左右,产生了一定的经济效益,具有一定的推广应用价值。

图5 润滑泵布置