160型薄煤层掘进机回转耳架的静力学有限元分析

2020-08-28张睿

张睿

(中国煤炭科工集团 太原研究院, 山西 太原 030006)

0 引言

回转耳架位于掘进机机架与截割机构之间,是掘进机上不可或缺的连接部件,同时也是截割机构的重要支撑部件。截割机构通过回转耳架实现上下摆动、左右回转等操作,承受着来自截割机构复杂交变的冲击载荷及倾覆力矩[1]。研究人员对不同工况下的回转耳架进行受力分析,找到受力薄弱点,这将为掘进机回转耳架的设计提供更加全面扎实的理论依据,从而指导相关回转耳架模型的建立。

1 回转耳架受力工况分析

1.1 回转耳架结构组成

复杂多变的地质条件和恶劣闭塞的工作环境,是掘进机所在巷道及工作场地的主要特点;而且掘进机截割机构在截割硬岩时,会引发整机猛烈振动,机器容易发生失稳等状况。因此,保证回转耳架底部与掘进机前机架连接强度具备较高的可靠性很有必要。

160型薄煤层掘进机的回转机构由回转部分(回转耳架)与固定部分(回转支承)共同组成。首先由回转支承通过54条M20螺栓与焊接在前机架上的回转底座连接,之后通过46条M20的螺栓与回转耳架连接组成。这种连接方式具有以下优点:

1) 具有足够的强度、刚度。

2) 具有抵抗较高冲击载荷的性能。

3) 方便拆装与搬运。

1.2 回转耳架的普遍工况

回转耳架的两种最普遍的工况是左右摆动截割工况及上下俯仰截割工况。

2 基于SolidWorks对回转耳架力学性能进行比较

2.1 截割臂左右摆动截割回转耳架的受力情况

图1为截割头从右向左摆动的受力分析图。

图1 截割头从右向左摆动的受力分析图

根据受力平衡可得:

F1×L1+F2×L2=Ft×Lt

(1)

式中:F1为左侧油缸的拉力;F2为右侧油缸的推力;Ft为截割牵引力;L1、L2、Lt为各力的力臂。

液压缸的拉力为:

F1=P×π[(D/2)2-(d/2)2]

(2)

式中:P为油缸压力;D为油缸内径;d为活塞杆直径。

液压缸的推力为:

F2=P×π(D/2)2

(3)

通过油缸选型和数据测量,160型薄煤层掘进机在中位时切割牵引力最大,得到以下数值:P=25 MPa,D=180 mm,d=110 mm,Lt=3 615 mm,L1=L2=898 mm。

将式(2)和式(3)代入式(1)中求得:Ft=256.9 kN。

将以上数据代入到SolidWorks有限元分析软件中进行仿真运行应用,得到回转耳架在左右摆动截割工况下的应力云图和变形云图,分别如图2和图3所示。回转耳架上的最大应力是147.5 MPa,位于截割回转油缸耳架与回转耳架连接焊缝位置。回转耳架上的最大形变量是0.38 mm,位于回转耳架与截割回转油缸连接位置。

2.2 截割臂上下俯仰截割回转耳架的受力情况

图4为截割头从下到上截割的受力分析图。

根据受力平衡可得:

2×F2×L2=Ft×Lt+G×L0

(4)

式中:F2为截割升降油缸推力;G为截割机构的重力;L2、L0为上下摆下摆动时各力的力臂。

图2 回转耳架在左右摆动截割工况下的应力分布云图

图3 回转耳架在左右摆动截割工况下的变形分布云图

图4 截割头从下到上截割的受力分析图

通过油缸选型和数据测量,160型薄煤层掘进机在中位时切割牵引力最大,得到以下数值:F2=635.85 kN,L2=494 mm,G=mg=68.75 kN,L0=1 195 mm。求得Ft=151.10 kN

将以上数据代入SolidWorks有限元分析软件中仿真运行应用,得到回转耳架在上下俯仰截割工况下的应力云图和变形云图,分别如图5和图6所示。回转耳架上的最大应力是 159.7 MPa,位于回转中心和加强筋附近。回转耳架上的最大形变量是2.22 mm,位于回转耳架前端。

图5 回转耳架在上下俯仰截割工况下的应力分布云图

图6 回转耳架在上下俯仰截割工况下的变形分布云图

2.3 静力学结果校核

2.3.1 两种普遍工况下的结果分析

1) 两种普遍工况下,找到掘进机回转耳架部件上单位面积上受力最大的位置:左右摆动截割工况下最大应力集中处于截割回转油缸耳架与回转耳架连接焊缝位置;上下俯仰截割工况下最大应力集中处于回转中心和加强筋附近。

2) 两种普遍工况下,回转耳架的最大应力均未超出合理范围:左右摆动截割工况下回转耳架的最大应力为 147.5 MPa;上下俯仰截割工况下回转耳架的最大应力为159.7 MPa。而回转耳架的制造材料选用的是Q345钢材,从而验证了160型薄煤层掘进机所选的回转耳架符合其承载强度要求。

3) 两种普遍工况下,回转耳架的最大形变程度均未超出合理范围,说明回转耳架的刚度满足设计要求。

2.3.2 强度、刚度校核

Q345钢是160型薄煤层掘进机回转耳架选用的主要材料。通过查阅相关资料了解到,σb=600 MPa为Q345钢的最大抵抗拉伸的强度。在本次关于回转耳架的强度校核当中,选用的安全系数为n=2。回转耳架的许用应力计算如下:

(5)

(6)

式中:[σ]为基材、对接焊缝的弯曲、拉伸许用应力,MPa;[τ]为基材、角焊缝的剪切许用应力,MPa。

回转耳架的最大形变处于油缸与回转耳架连接部位,其许用挠度计算如下:

(7)

式中:l为油缸耳架与回转耳架连接跨度,mm;[ω]为回转耳架的许用挠度,mm。

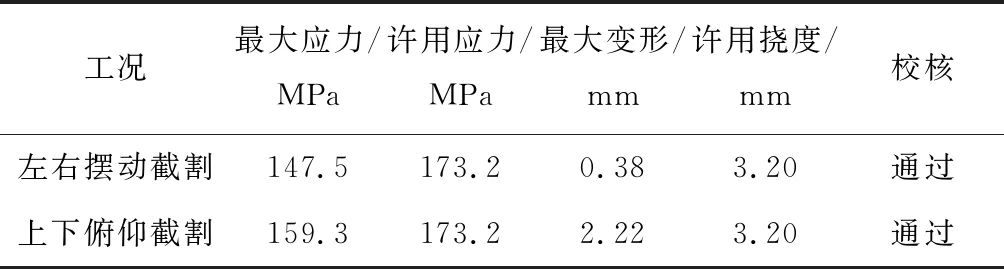

在两种普遍工况下,回转耳架的应力、形变结果,如表1所示。

表1 典型工况下回转耳架的应力、变形结果

3 结论

1) 利用SolidWorks Simulation进行建模与有限元模拟仿真分析,高效生成不同工况下回转耳架的应力及形变云图,得到了回转耳架的应力最大、形变最大位置。

2) 通过直观的图表形式表达出对回转耳架强度、刚度的校核,符合设计使用要求。

3) 目前我院160型薄煤层掘进机回转耳架均采用焊接结构设计,其机构具有稳定性好、生成周期短、成本低等优点。当截割臂左右摆动时,应力主要集中在回转耳架回转油缸耳板附近。考虑到尽可能避免增加回转耳架的质量,可以选择强度和焊接性能更好的贴板,或者在空间容许的范围内增加贴板的厚度,用于解决此问题。当截割臂上下摆动时,应力主要集中在回转中心和加强筋附近。对这部分选用更加厚实的筋板,或者选择强度和焊接性能更好的材料,会对解决当前状况有所帮助。