一种无人化主井提升的网络监控设计

2020-08-28孙祖明

孙祖明

(天地科技股份有限公司, 北京 100013)

0 引言

主井提升系统是矿山生产的咽喉,也是煤炭运输的重要通道,直接关系着矿山企业的生产效率。随着计算机技术和微电子技术在矿山生产中的应用,其主井提升自动化水平得到很大提高,但还存在以下问题[1-3]:

1) 各生产环节独立运行却不能完全协同。虽然主井上口和下口各自实现了装卸载全自动、打点全自动和提升机往复运行全自动,但衔接时还需要人工协同操作,效率不高且影响提升运行的安全性、可靠性。

2) 主井提升系统需全时配备操作工和绞车司机数名,受井下的粉尘、井上提升机车间的噪声和电磁污染等职业危害较大。

3) 生产数据分散、共享能力低,形成信息孤岛,不利于全生产链设备的故障分析,无法实现设备故障预判和健康管理。

4) 监控方式单一,只能满足车间操作员站的监控功能,不能完全满足厂区管理层和集团管理层的信息监控需要,以致影响精准调度和科学决策。

绿色生产是矿山企业发展的主线,无人化是数字矿山建设的发展方向。2016年10月版《煤矿安全规程》第428条中提出“自动化运行的专用于提升物料的箕斗提升机,可不配备司机值守,但应当设图像监视并定时巡检”。为此,针对主井提升系统目前存在的问题,利用工业以太网环网网络将生产链的各个组成部分衔接到一起,形成链节协同、数据共享、集中监控的生产模式,能够减员增效,提升矿山生产的数字化水平和管理水平。

1 主井提升集中监控网络设计方案

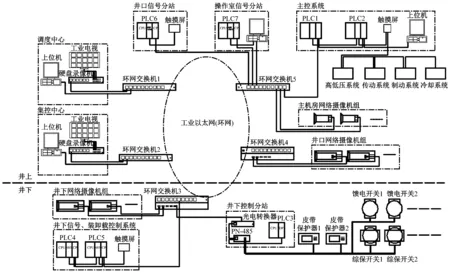

主井提升系统接入环网站点[3]如图1所示。

图1 主井提升系统网络化布局

按空间布局的不同,可将站点划分为井上站点和井下站点:

1) 井上部分包括主控系统、主机房网络摄像机组、井口摄像机组、集控中心、调度中心、井口信号分站和操作室信号分站等。

2) 井下部分包括井下信号、装卸载控制系统、井下网络摄像机组、井下控制分站、馈电开关、综保开关和输送带保护器等。

按功能的不同,系统站点可划分为控制站点和监控站点:

1) 控制站点包括主控制系统的可编程控制器(PLC)、操作室信号分站的PLC、井口信号分站的PLC、井下信号、装卸载控制分站的PLC和井下控制分站的PLC等。

2) 监控站点包括调度中心上位机、集控中心上位机、主控制系统的上位机和操作室信号分站的上位机等。

主控系统作为提升系统的核心,通过工业以太网连接各个监控站点和控制分站,形成分布式网络监控系统。以太网环网配置具有冗余功能的环网交换机。当环网中的骨干链接断开时,网络中的数据会通过另一半链路进行传输,以保证网络的正常通信。各个受控站点分别配有独立IP地址,将采集的各类数据信息经过以太网总线传输至各监控站点。通过分级授权管理模式,调度中心和集控中心各级管理人员或操作人员利用接入环网的上位机或触摸屏等人机界面,对主井提升系统各个监控对象进行视频监视和数据监控。监控对象包括井下的皮带系统、给煤机系统、装载系统和井上的卸载系统、提升机主机系统、高低压系统、冷却系统、传动系统、制动系统等。

2 主井提升系统网络通信故障监测

通信数据通过工业以太网在主井提升系统各站点间互相传输,网络传输数据包括控制指令数据、控制闭锁数据、实时运行数据等。网络通信数据的实时性控制是网络控制的关键,时延最小化是工业网络通信的技术保证[4-6]。主井提升系统环网辐射范围大,接入网络站点多,应用环境复杂。当通信网络中断或延时过长时,控制指令、闭锁数据和运行数据无法传输,主控方或受控方会在该时间段“致盲”、“失控”,从而影响主井的安全生产。在严苛的安全生产背景下,做好电磁兼容(EMC)和防护设计的同时,还应做好通信故障监测,即在发生网络通信故障的情况下,各站点能够各自及时监测通信故障并执行安全保护动作。同时,监控站点的上位机软件能够及时监测通信故障并通过人机交互界面报警。

2.1 通信时延实时监测原理

根据主井提升控制工艺,在有通信内容的每两个通信站点间加设通信时延监测[7-8],监测内容为在两个站点间互相传送的测试数据(流信息)。两个通信站点分别设为监测流信息发送端Send和监测流信息接收端Rec。Send发送流信息给Rec,Rec收到流信息后即刻将流信息转发给Send,Send根据流信息数据计算数据发送和回传的时间,从而得到数据传输延迟时间。

TD=T-Tse-Trep

(1)

式中:T为Send接收到Rec回馈监测信息的时间戳;TD为网络传输延迟时间;Trep为Rec接收到流信息到Rec转发回馈流信息给Send的处理时间戳;Tse为Send发送监测流信息的时间戳。Send发出的监控流信息中时间戳为对计时时钟(累加计数)的取样值,时钟累加计数周期为1 ms。

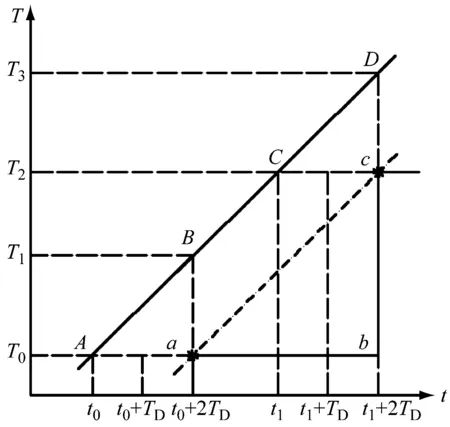

数据传输延迟时间的计算如图2所示。A、B、C3点为Send的时钟累加取样,a、c两点为Rec接收到的流信息数据,忽略转发时间Trep(设为0),设Send和Rec间双向数据传输时间相同。Send在A处t0时刻发送时间戳数据T0,Rec在t0+TD时刻接收到数据并转发回传,Send在B处t0+2TD时刻收到数据T0,B处时钟采样值T1-T0的差值即为数据通信延迟时间的2倍。同理,下一个监测流信息在t1时刻发出,在D点位置监测的通信延迟时间为(T3-T2)/2。

图2 站点间通信监测原理

2.2 站点间通信监测的实现

根据主井提升工艺控制要求对控制站(PLC)与监控站(上位机)间链路、控制站与控制站间链路进行实时网络通信互相监测。站点间通过互相发送用于通信监测的流信息并对流信息进行解析处理来判断通信质量。发送监测信息的站点作为主动监测方(Send),转发监测信息的站点作为被动监测方(Rec)。由于各站点对监测流信息的采集速度不同,故对不同站点通信监测采用不同监测频率。对于监控站,由于其采集数据速度较慢,需采用较慢速度的监测频率。选取控制站(作为Send方)和监控站(作为Rec方)分别进行研究。

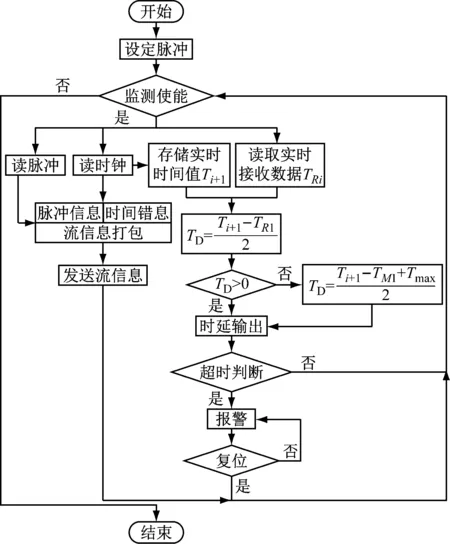

控制站对网络通信的监测流程如图3所示。将监测周期(监测脉冲)设为10 ms。监测使能后,Send方响应监测脉冲,读取时钟值继而将流信息打包、发送;同时,存储接收(Rec方返回数据)数据,在下一个监测脉冲响应之前,对时钟值和读取的时钟数据进行运算,得出通信时延结果,并判断是否超时。

图3 控制站通信监测流程

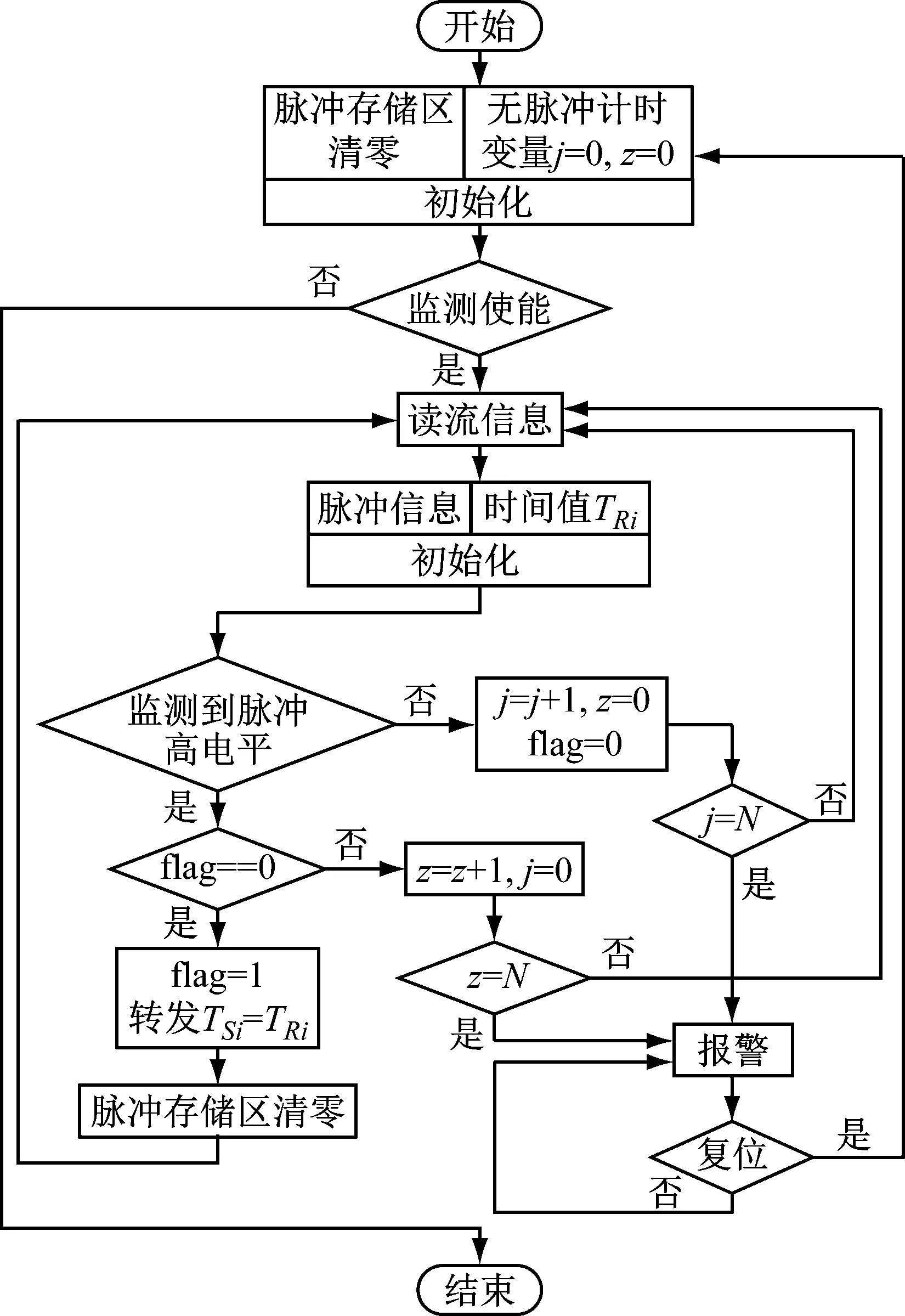

监控站对网络通信的监测流程如图4所示。将监测周期(监测脉冲)设为1 000 ms(监控站对通信数据采集周期较长,最短周期为250 ms,监测周期需大于监控站采集周期)。监测程序先进行初始化,在对监测使能后,读取流信息并进行解析。

对解析的脉冲信息处理:如果收到了低电平,对低电平次数累加计数并对标志位flag置零(收到低电平)。如果低电平累计次数过多(通信中断)则报警,未能触发报警则再次读流信息;如果收到了高电平,对标志位flag进行判断。如果flag=1(说明读取的数据与前次读取的数据相同,通信可能已经中断),对该状态累加计数并与阀值比较。如果flag=0(说明读取的数据与前次读取的数据不同),对flag置位并转发流信息的时间数据,脉冲数据清零并循环读取流信息。

图4 监控站通信监测流程

3 通信监测试验及试验结果分析

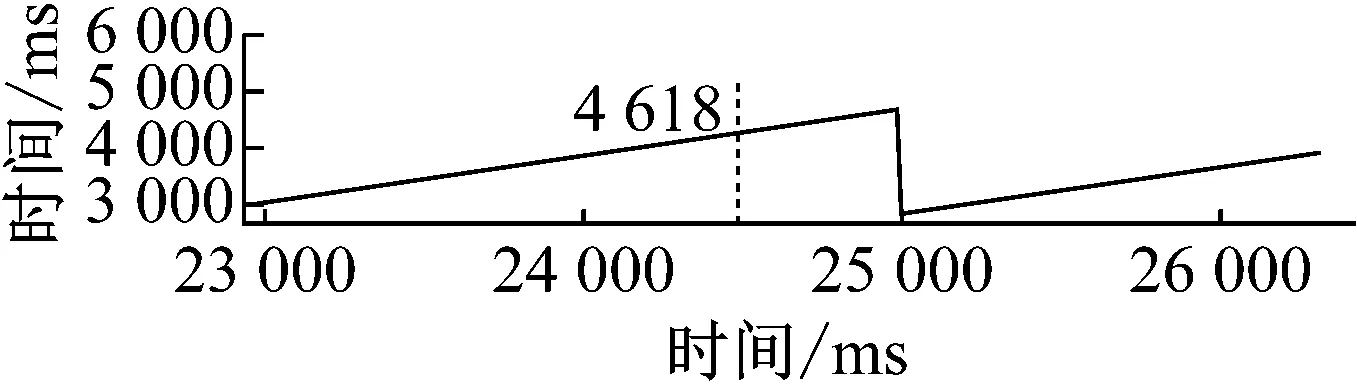

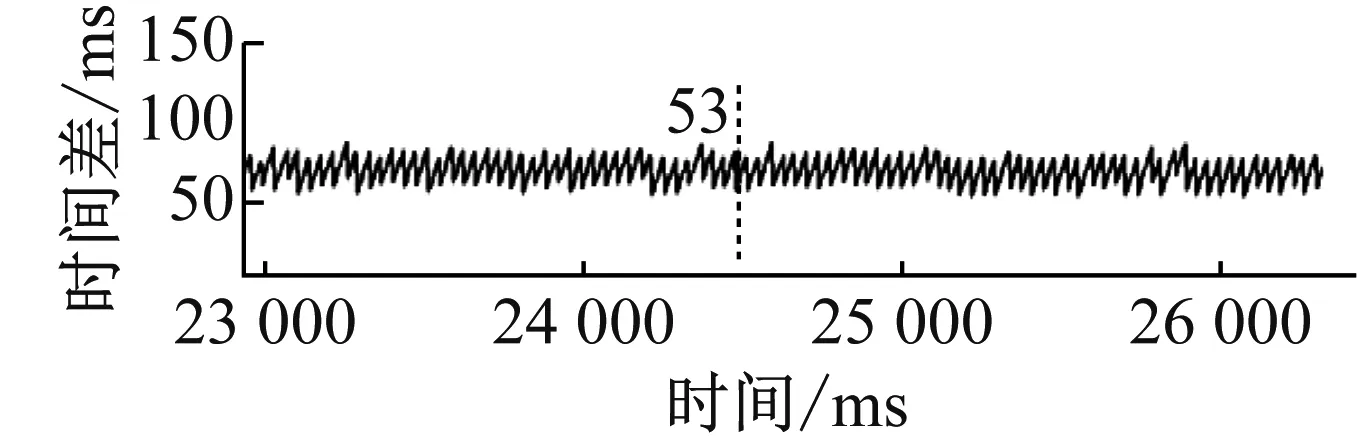

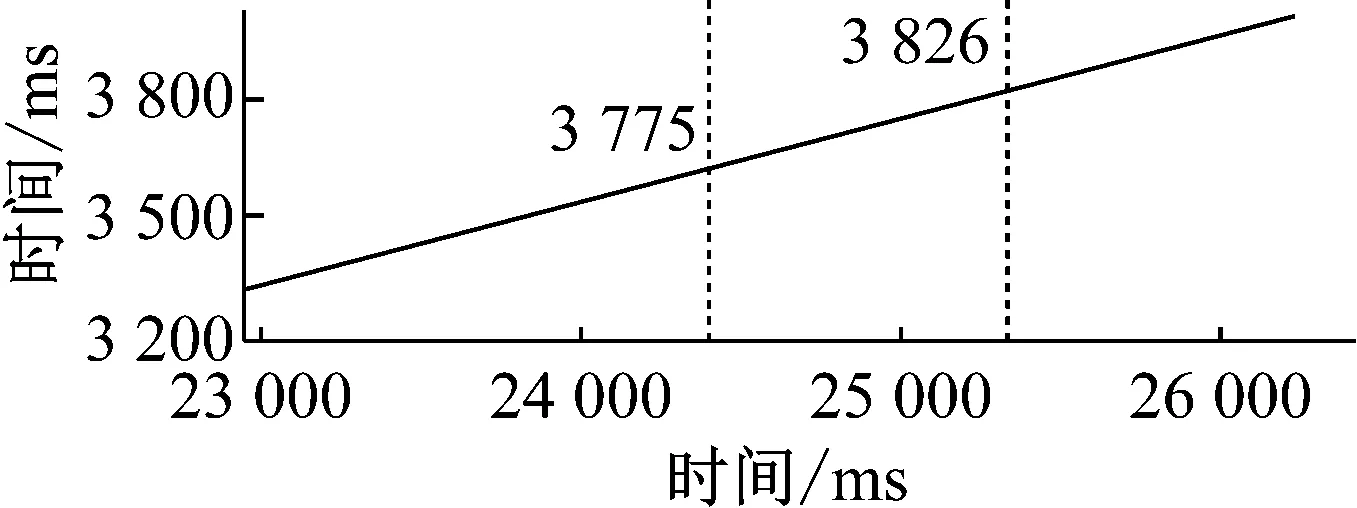

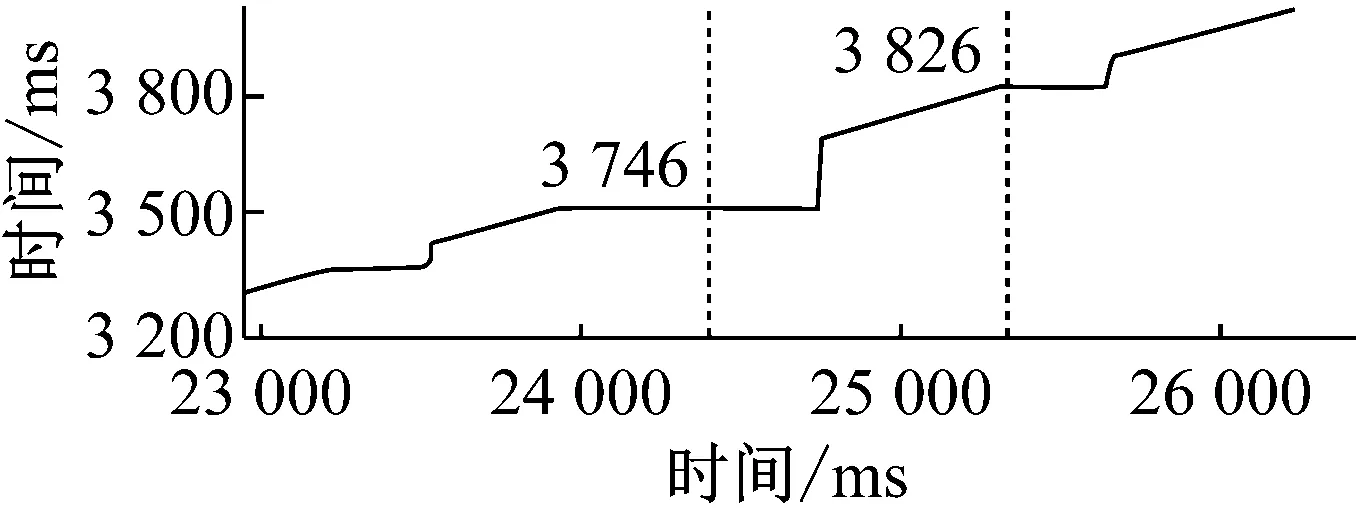

按照图3所示流程进行网络通信监测编程,控制站(Send)发送的时钟计时曲线如图5(a)所示,接收到由Rec方转发回来的时钟计时曲线如图5(b)所示,两个计时曲线的即时时间差如图5(c)所示。在某时刻取计时差值53 ms,得到通信时延为53/2=26.5 ms。

(a) Send方时钟计时曲线

(b) Rec方转发回来的时钟计时曲线

(c) 时钟计时差值曲线

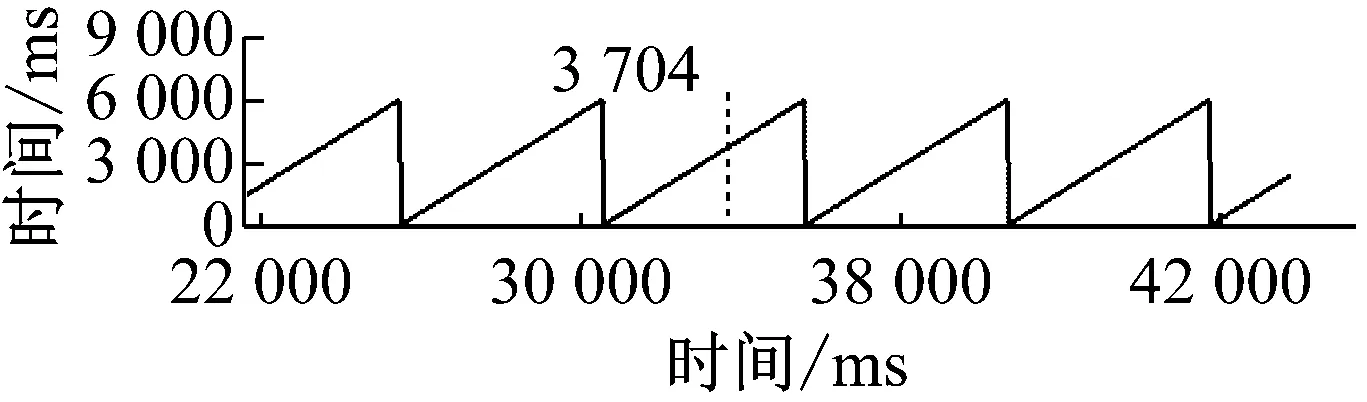

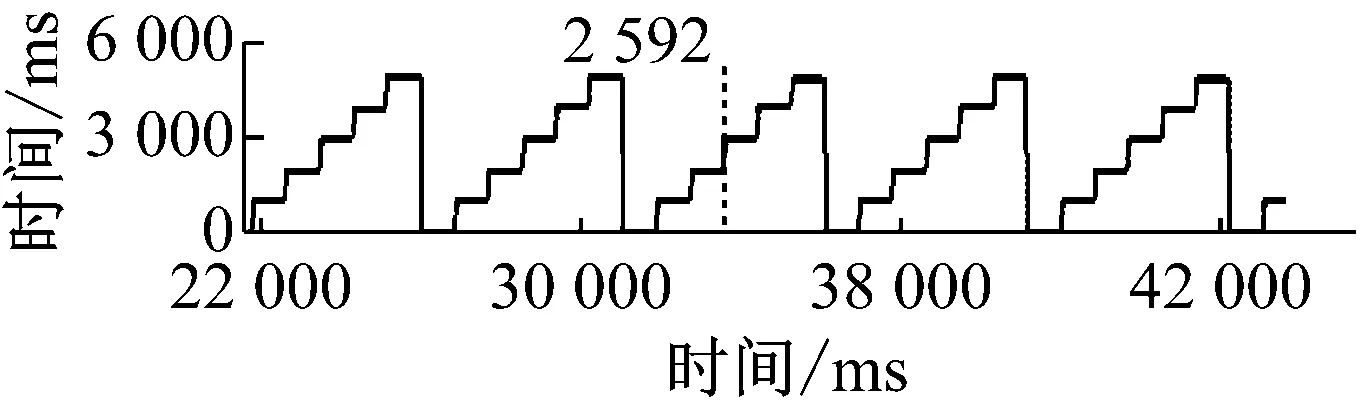

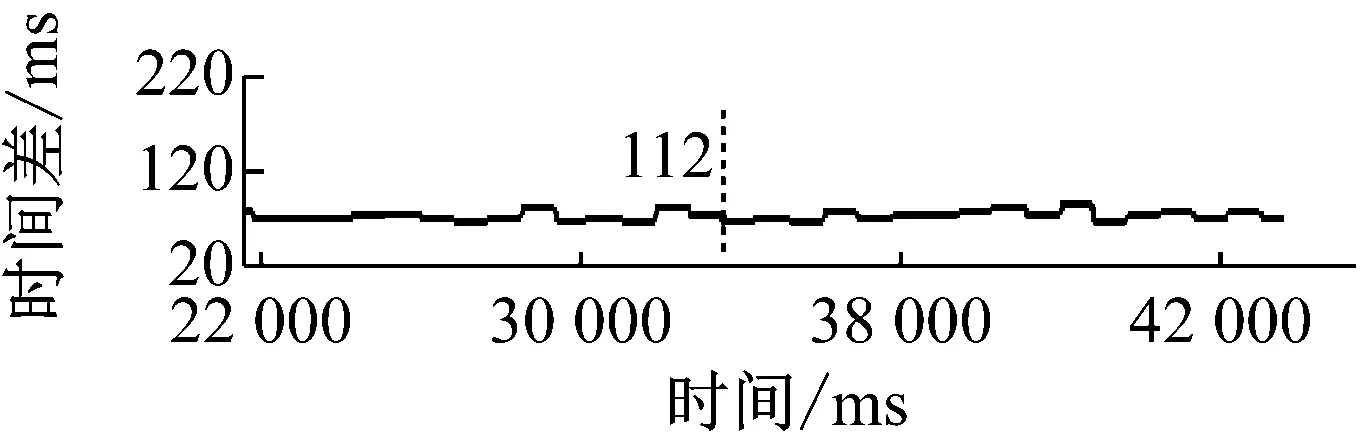

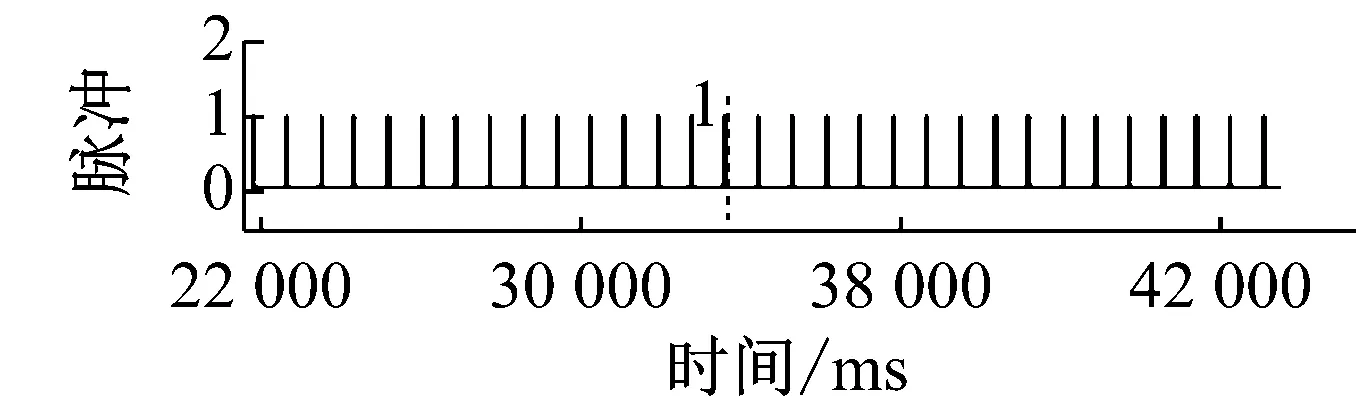

同理,按照图4所示流程进行网络通信监测编程,控制站(Send)发送的时钟计时曲线如图6(a)所示,接收到由Rec方转发回来的时钟计时曲线如图6(b)所示,两个计时曲线的即时时间差如图6(c)所示,监测脉冲如图6(d)所示。在某时刻取计时差值112 ms(去除1 000 ms监测周期时间),得到通信时延为112/2=56 ms。

(a) Send方时钟计时曲线

(b) Rec方转发回来的时钟计时曲线

(c) 时钟计时差值曲线

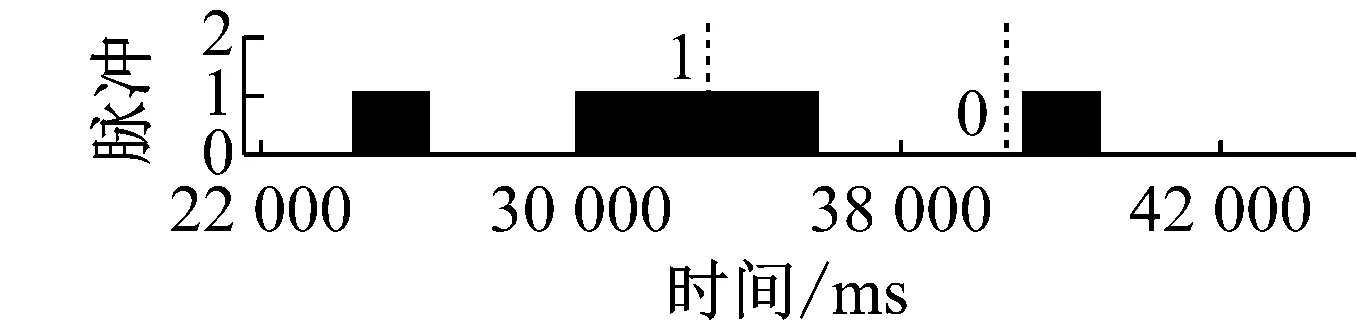

(d) 监测脉冲

向通信网络加载频率800 Hz、幅值860 V的电快速瞬变脉冲群(Electrical Fast Transient Burs,EFTB),如图7所示。脉冲群造成了通信中断,Send方发送的时钟计时曲线如图8(a)所示,接收到由Rec方转发回来的时钟计时曲线如图8(b)所示,计时数值产生了停滞不变的现象,网络故障监测状态如图8(c)所示,监测到三次网络中断并将故障状态置“1”。

图7 干扰脉冲群

(a) Send方时钟计时曲线

(b) Rec方转发回来的时钟计时曲线

(c) 网络故障监测

4 结论

研究了主井提升网络通信的控制方案。为适用于数字化矿山数据监控的需要,给出了通信故障监测原理和建模方法。该方案满足了数据控制网络通信安全的需要,有利于提高网络化数字控制的可靠性。实验结果表明,主井提升系统网络通信时延为23~76 ms,当引入干扰脉冲群导致通信中断时,该方法能及时监测到通信故障。