近尾洲定子线棒改造绝缘性能研究及结果

2020-08-28付新星吴金水朱红平任章鳌

付新星,吴金水,朱红平,任章鳌,刘 莹

(1.东芝水电设备(杭州)有限公司,浙江 杭州310000;2.五凌电力近尾洲水电厂,湖南 衡阳421000;3.国网湖南省电力有限公司电力科学研究院,湖南 长沙410000)

1 前言

近尾洲水电厂位于湖南衡阳市衡南县,湘江中游,安装有3 台单机容量23.4 MVA,额定线电压为10.5 kV 的全进口贯流式水轮发电机组。原机组定子在国外工厂组装后整体运输至现场安装,2002 年3 月3 台机组投产发电。经过10 多年的运行,线棒端部及槽内电腐蚀严重,以致发生线棒击穿故障,如继续运行再次出现绕组击穿的风险很高,电站决定2016 年开始进行定子线棒的更新改造。

由于原机组定子铁心未出现其它同类机组的明显的翘曲、松动等老化情况[1],电站决定对定子铁心留用不进行改造。同时,由于原机组在运行过程中定子线棒最高温度已达到120 ℃左右,电站希望在保证绝缘强度的情况下能够降低机组运行时的温度。

若要降低运行时定子线棒的温升,改造设计时就需要增加导体截面积,降低因电阻发热引起的铜损。但铁心留用其槽尺寸已确定,而主绝缘厚度仅2.0~2.1 mm,运行场强高达3.2 kV/mm,属于很高的运行场强。因此,主绝缘厚度已不能再减薄。在如此矛盾的情况下要完成线棒更新改造,具有很大的难度和技术挑战。

电站为保证线棒的绝缘质量,要求对线棒的所有性能进行全数检查,且满足DS-ZJ011-2002《大型水轮发电机产品质量分等》[2]中优等品的要求。并对局部放电提出了远高于行业标准,即额定线电压时≤3 000 pC[3]的要求,需满足单根线棒在额定线电压时≤500 pC,1.5 倍的额定线电压下≤1 500 pC,且整体组装后对各相局部放电进行离线检查。

为保证近尾洲电厂定子线棒国产化改造的顺利完成,在优化设计的情况下,使用了先进的VPR(Vacuum Pressurized Resin rich)绝缘系统制造了改造用更新线棒,并最终取得了良好的改造效果。

2 VPR 工艺特点介绍

定子线棒的真空液压多胶绝缘工艺VPR 虽不同于常规多胶体系的热压绝缘工艺HP(Hot Press)及少胶体系的真空浸渍VPI(Vacuum Pressurize Impregnation)绝缘工艺,但又同时兼有多胶绝缘HP工艺和真空浸渍VPI 绝缘工艺的某部分工艺特点。区别及相互关系如图1 所示。

VPR 绝缘工艺设备主要由1 个兼具干燥抽真空和输入液压介质浸没线棒进行加热加压双重功能的真空压力罐组成。辅助系统包括抽真空系统、输送和回收液压介质系统、充气加压系统、对罐体液压介质进行加热或冷却来达到线棒绝缘加热固化用的油循环系统,以及操作和监控保护系统。

图1 3 种绝缘系统的工艺流程特征

VPR 工艺过程的抽真空、加热与冷却、输送及回收液体介质、充气加压及排气减压等各分系统设备的多控制参数流程,通过编程形成完整的自动控制系统。

VPR 采用多胶云母带,具有与热压工艺HP 同样的不耗损树脂的优点,操作人员不需与树脂及有机溶剂接触,VPR 工艺所使用的液态加热加压介质具有稳定的化学特性,在加热加压过程中不会发生化学变化而可以重复循环使用,并且对人体无害,因此具有对人友好和对环境友好的优点。另外VPR工艺的线棒抽真空及加热加压固化在同一个罐中由程序控制完成,与VPI 相比线棒不需要2 次进加热固化罐而简化了线棒制造的工艺流程。

VPR 整个抽真空和加热成型过程均在真空压力罐内自动控制完成,不受人为及外部环境的影响,从其工艺原理上为满足线圈绝缘高品质和高稳定要求奠定了基础。VPR 工艺实际制造的线圈产品经过实际运行及测试表明,其制造的线圈具有与VPI 等同的品质和稳定性,而VPR 工艺设备比VPI 设备稍简单,在制造工艺的友好和环保性上则更优。

3 定子线棒绝缘性能要求

根据合同及相关标准要求,近尾洲水电厂定子线棒改造后的线棒绝缘性能需满足表1 中的指标。

表1 近尾洲定子线棒改造主要指标

技术规范还要求,现场整机试验需满足以下指标:机组定子组装完成后,分相局部放电限值在额定相电压时不超过5 000 pC,额定线电压时不超过20 000 pC。

4 定子线棒试验性能研究及测试结果

定子线棒的性能关系到机组能否长期稳定运行,尤其对于像近尾洲这样需要留用定子铁心,且原线棒具有明显的限制及性能缺陷的情况。改造线棒对绝缘结构的设计、材料的选择、生产稳定性及安装过程都提出了较高的要求。

为了确保改造成果,对线棒提出了高性能要求:全部线棒需进行外观、形状、耐压、电晕、常温介损、局部放电、表面电阻测试;随机抽取线棒进行第三方的局部放电、耐压、电晕及介损试验。在工厂随机抽取线棒进行工频击穿试验、运行温度下的加热电老化试验;进行高阻表面电位测试及组装后电晕试验。

经过试验检查及初期运行结果反馈,线棒的各项性能完全满足要求。以下对定子线棒的主要性能进行统计及分析。

4.1 介质损耗

定子线棒介损是反映线棒绝缘固化程度及绝缘缺陷检测的重要指标,根据合同要求,近尾洲定子线棒的介损有常温介损和热态介损2 个指标,且需满足定子线棒产品质量分等要求中的优等品要求。

为此,在近尾洲定子线棒改造设计初期,就选择了高性能的材料,并对绝缘结构进行了优化,最终达到了优良的效果。

对其中一台机组的全部线棒进行统计后,介损测试结果如图2 所示。

图2 定子线棒常温介损值分布

分析可知,近尾洲定子线棒常温介损初始值全部满足<1%的要求,且在0.6Un时的介损值也基本分布在<1%的范围内。0.2Un~0.6Un电压下的介损增量值全部分布在<0.5%的范围内。介损性能整体优良,分布合理。表明绝缘结构设计合理,绝缘材料性能优良,固化后整体性好,绝缘密实。

热态介损上下层各抽检1 根线棒进行测量。测量时先将线棒放置在155 ℃的环境中保温2 h,然后再在该温度下进行测量,测量结果如表2 所示。

表2 定子线棒热态介损测试结果

从测试结果可知,近尾洲定子线棒在0.6Un时的热态介损值为2%左右,远小于指标要求的6%。表明主绝缘材料固化度高,耐热性优良。

4.2 局部放电

定子线棒在制造和组装过程中不可避免的会存在微小缺陷或空隙,在运行过程中部分空隙受到电场作用后会出现击穿放电的情况,此类放电一般比较微弱,短期内不会造成绝缘击穿事故,如绝缘内部放电、端部的电晕放电及槽部的火花放电等。但在长期运行过程中持续的放电将不断造成绝缘劣化,缩短绝缘寿命,最终导致绝缘被击穿。近尾洲改造前事故都与线棒槽内放电(图3)。及端部发生局部放电有关(图4)。

为避免因局部放电对机组的运行寿命造成影响,我们选择了成熟、先进的防晕材料和防晕结构,并根据近尾洲铁心结构进行了优化设计,通过试验验证可以完全消除槽口及端部电晕,并有较大的安全裕度。单根线棒在1.5Un下无起晕,在2.75Un+6.5 kV 的耐压值附近也未观察到明显的电晕。

图3 原定子线棒槽内局部放电腐蚀

图4 原定子线棒出槽口局部放电腐蚀

在线棒制作中,采用多胶真空液压VPR 工艺对绝缘进行了固化处理,由优良的工艺保证了单根线棒的电气性能,最大限度地消除绝缘内部缺陷,将局放值控制在要求之内,达到优良水平。

对整台机全部线棒的局放测试结果进行统计后,如图5 所示。

图5 定子线棒局部放电值分布

分析可知,近尾洲定子线棒单根的局部放电在1.0Un电压下完全满足≤500 pC 的要求,在1.5Un电压下完全满足≤1 500 pC 的要求。单根线棒局放值的技术指标达到了行业领先的水平。同时,抽取线棒在湖南电科院进行了第三方对比测试,测试结果和东芝水电的测试结果吻合。

为防止定子铁心槽内铁心和线棒之间发生局部放电,定子线棒下线采用螺旋包过盈的安装方式,保证了定子线棒和铁心之间零间隙,有效地避免了因槽电位过高和振动火花放电引起的槽内电腐蚀。在定子线棒下线后进行了槽电位测试,测试电压为额定相电压,所有测试点的电位值全部<1 V,远小于≤10 V 的要求值,表明定子线棒和铁心槽接触良好。

定子线棒组装后,在吊入机坑前,现场进行了分相局部放电测试,测试结果如图6 所示。

图6 定子线棒组装后整机分相局部放电测试值

从测试结果可知,定子线棒组装后的分相局放值远小于合同要求优等品的<3 000 pC 的要求。表明定子线棒安装结构设计合理,下线施工优良。

4.3 瞬时工频击穿电压

近尾洲定子线棒绝缘厚度(包含防晕层厚度)仅2.0~2.1 mm,但要求击穿电压需大于70 kV,与额定电压为10.5 kV 等级的常规设计一致,对应击穿场强要求达到35 kV/mm 以上,对主绝缘的击穿性能提出了很高的要求。

为此,我们通过对导体电场均匀化设计,优选主绝缘材料并对制造工艺进行合理优化,最终使近尾洲定子线棒的瞬时击穿电压超过了8Un,击穿场强超过了40 kV/mm,远高于技术指标要求值。

4.4 加热电老化试验结果及寿命评估

近尾洲定子线棒绝缘设计运行场强3.2 kV/mm,属于厚度很薄的主绝缘设计,为验证主绝缘的运行寿命,对5 根试验线棒在机组运行温度范围进行了电热联合老化试验,试验电压28.0 kV,线棒温度100 ℃。

如图7 所示,与基准线比较,近尾洲线棒绝缘老化寿命高于基准线要求,在设计的绝缘厚度下可以满足运行寿命的要求。

图7 定子线棒热电老化寿命

5 改造后运行情况

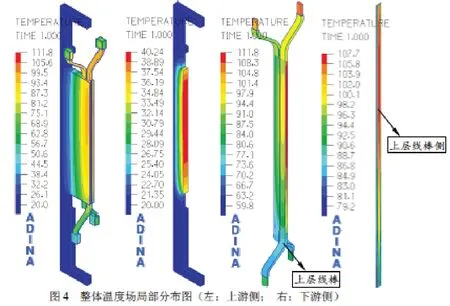

为了对线棒改造前后的运行参数进行确认,设计对改造前后的线棒运行温度进行了有限元解析。近尾洲1 号机定子线棒改造前,在夏季河水温度较高的时间段,在某工况运行时,温度分布解析如图8 所示。上层线棒最高温度为118 ℃,位于上游侧靠近槽楔的区域,温升为73.4 K;层间测温电阻区域的最高温度为107 ℃,平均温度为104 ℃。实际测量最高温度为107.9 ℃,最低温度101.3 ℃,平均温度104.7 ℃。解析结果与实际运行测量结果较吻合。

图8 近尾洲定子线棒改造前某工况下温度分布解析

根据改造线棒设计参数和下线结构对改造后的线棒运行温度分布的解析结果如图9 所示。解析结果表明,虽然导体面积没有增加,但在同等满负荷运行工况及环境条件下,改造后线棒温升可降低5.5 K。

电站1 号发电机线棒更新改造后于2017 年2月开始投运,经过1 年多的运行记录,定子线棒改造后,在同样的工况下定子线棒温升降低了5~7 K,与改造前解析的温升降低5.5 K 一致。

电站3 号发电机线棒改造后于2018 年2 月开始投运,截止2018 年8 月,在各个工况下,发电机运行平稳。定子线棒的温升降低情况与1 号机相当。表明两台机改造效果一致,工艺具有较好的稳定性。

图9 近尾洲定子线棒改造后某工况下温度分布解析

6 总结

近尾洲定子线棒的顺利改造,表明了在较薄的绝缘厚度下,优化绝缘结构,选择与工艺匹配的优良材料,通过对设计、制造、安装各个环节质量的严格控制,可以得到性能优良的产品,实现国产化。

定子线棒的所有性能进行了100%检查,全部达到行业标准要求的优等品标准。其中局部放电要求远高于常规机组定子线棒,全部满足在Un电压下≤500 pC、1.5Un电压时≤1 500 pC 的要求,组装后整体性能也保持了优良水平。

改造后机组运行平稳,虽然线棒导体截面没有增加,发电机原通风冷却系统也留用未作改造,改造合同对线棒温度降低也没有要求,但实际通过绝缘改善和下线结构的优化,原线棒过高的温升也得到了明显的改善,达到了业主的期望。

近尾洲电站定子线棒的成功更新改造,获得了电站和专家的认可和好评,也为国内外类似机组定子改造提供了宝贵的参考和借鉴。