多媒体旋转屏射频线的设计与研究

2020-08-28黄锡江李坤霖覃梅样封灿兴

黄锡江, 李坤霖, 覃梅样, 封灿兴

(柳州市双飞汽车电器配件制造有限公司, 广西 柳州 545000)

1 多媒体旋转屏射频线工作原理

当前,多媒体技术已由最初的收音机功能转化为综合性车载电子娱乐系统,通过计算机将图像、声音、文字、动画和视频等多种信息进行交互处理,以实现通信、视听娱乐、导航、辅助驾驶等功能,使各功能之间建立逻辑关系,最终集合成一个系统。

射频线作为显示屏与各个模块连接的桥梁,起到传输信号、协议的作用。设计上通常选用HSD连接器及高速线缆与屏蔽四绞线三者进行配用,是一种可屏蔽外部信号干扰,同时具有尺寸小、保持力大的低压差分信号高性能数字系统。

在实车使用环境中,显示屏旋转是由多媒体主机发射信号通过射频线传输到旋转电机,电机带动屏幕旋转,一般旋转运动为顺时针0~90°,旋转周期 (一个循环) 为6s左右,旋转的方式有两种:①用户手动切换显示屏旋转;②由竖屏软件切换至横屏软件时自动旋转。

2 DFMEA风险分析

2.1 常见潜在失效模式及起因

1) 导通不良:传输信号或电性能不稳定、与公端护套配插时断路。

2) 断路:空焊/虚焊、漏pin/退pin、断针。

3) 对插装配困难:端子设计选型问题,公母护套匹配性问题。

4) 导线扭断:线材选型不合理,尺寸设计不满足要求,装配问题。

5) 异响/噪声:屏旋转过程带动射频线运动产生的异响,包覆物选型问题。

6) 干涉:射频线运动轨迹不明确,导致的干涉。

7) 护套损坏:射频线旋转受力导致护套损坏。

2.2 设计控制及失效预防

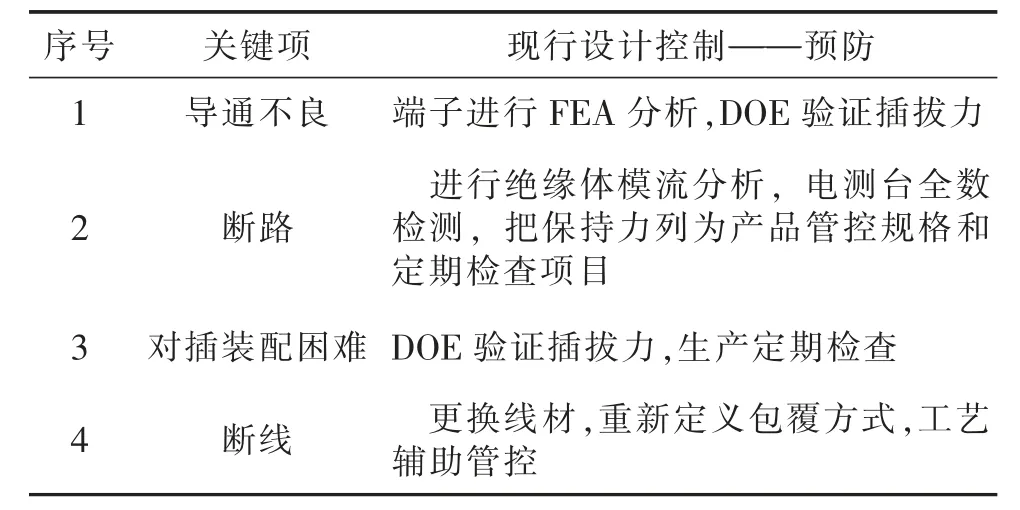

潜在失效控制及预防详见表1。

2.3 重点特性失效分析及预防

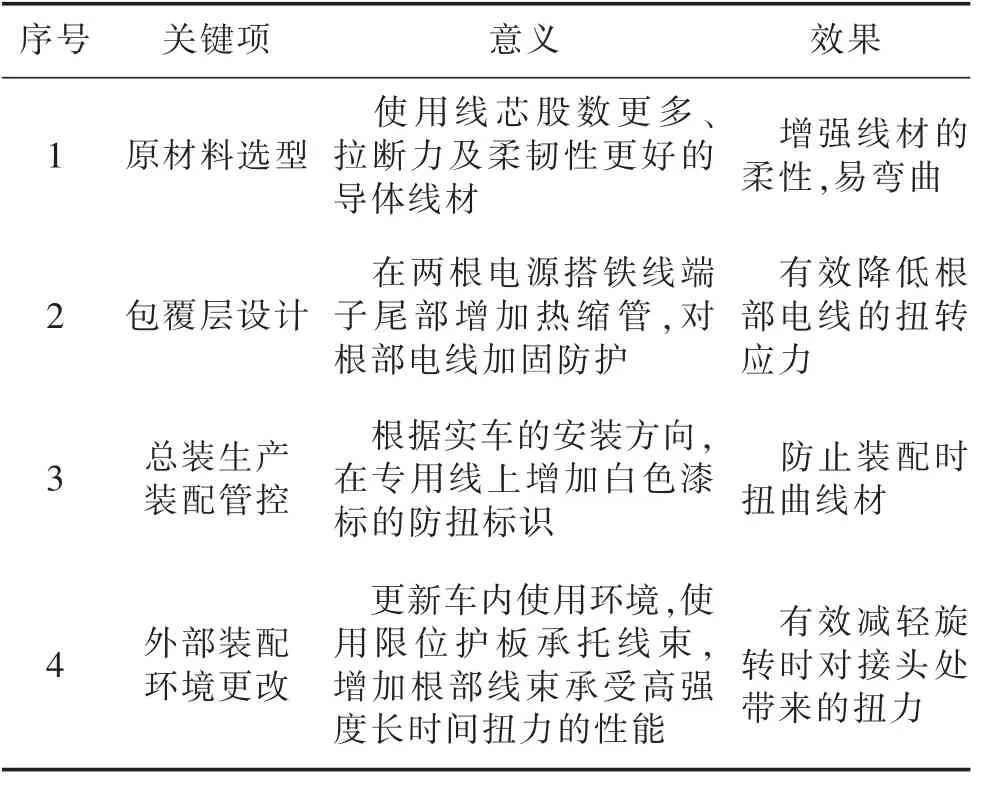

电线电缆产品的外皮多为PVC塑料或橡胶,在低温(0~-40℃) 环境下时,材质就会变脆,整个产品都会发硬、变脆,导致线束弯折状态下测试时,由于弯曲线束的摆动幅度较大,导致无护套防护导致线束根部的电源线内导体无法满足耐久弯折/旋转要求,发生断裂。通常情况下,该旋转屏射频线产品主要的使用环境是跟随旋转显示屏一起进行运动,因此对线束的旋转耐久性能要求高,扭转应力集中处,在护套根部线束容易出现瞬断甚至断裂。设计控制关键项见表2。

表1 潜在失效控制及预防

表2 设计控制关键项

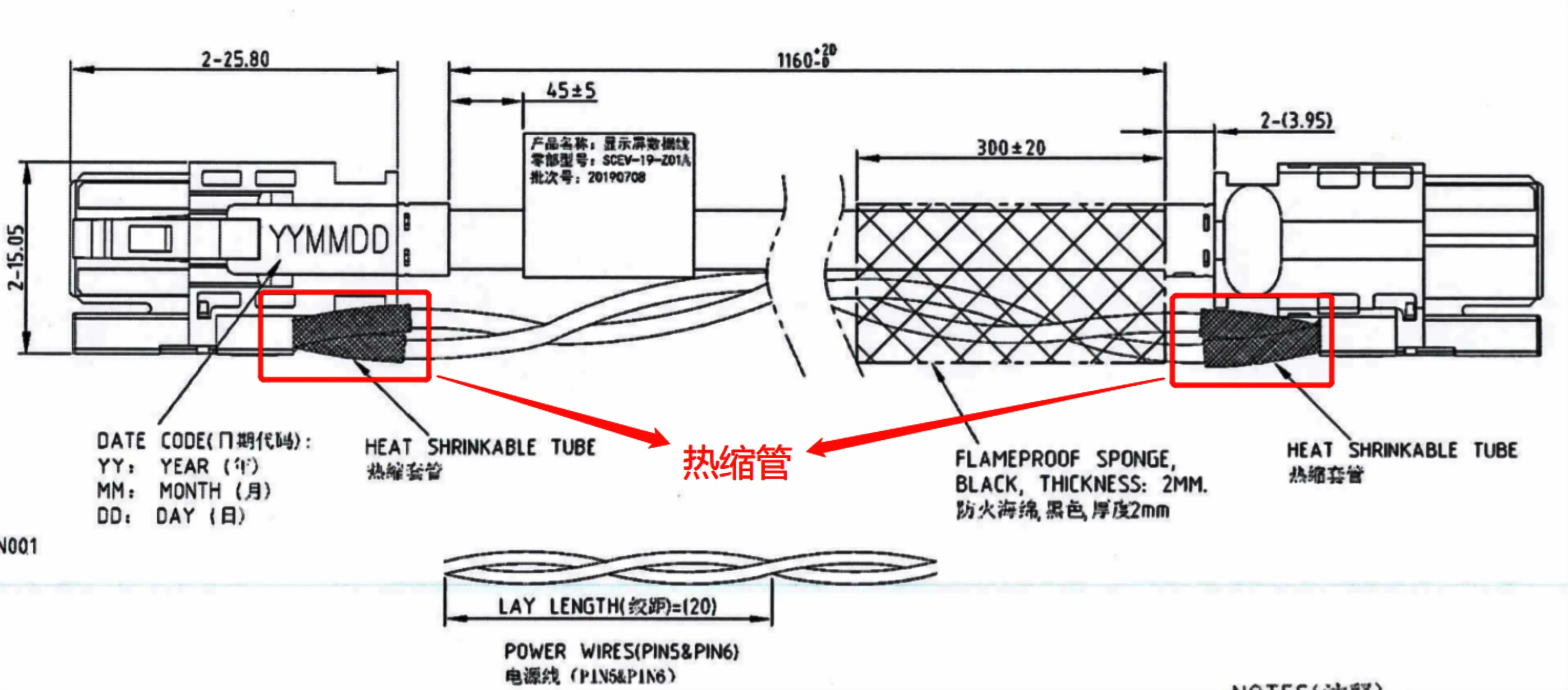

图1 包覆层设计

1) 导线选型尽可能使用软芯线,以此可以增强导线的柔韧性,且对于信号线满足性能的前提下,导线线径建议增大一个规格使用,不建议使用0.35mm2的导线。

2) 包覆层设计(图1):在导线旋转运动时,受应力集中部位增加热缩管设计,是为了增强导线的旋转耐久性,经耐久试验测试,有热缩管的设计可增长30%的耐久旋转/弯折次数。

3) 总装生产装配管控:在自然状态下,旋转屏射频线插件尾部的电线包覆层表面增加白色漆标,总装员工可根据防扭白线,进行正向装配,以减少装配后扭曲线材,降低耐久寿命。工艺管控方案如图2所示。

图2 工艺管控方案

3 多媒体旋转屏射频线设计

3.1 性能设计要求

1) 外观和机械结构

外观无破损,端子与护套适配性良好,压接点绝缘层不应脱开。

2) 电性能要求电线束中,LVDS线束的特性阻抗、信号传输速度、信号衰减、回路串扰等电性能的要求。①电线束中线路导通率为100%,无短路、错路、断路现象;②电线束的阻抗在100±6Ω的公差范围内,连接器区域,回路阻抗公差范围±15Ω;③回路信号传输时间差不大于160ps,连接器之间的传输时间差:直式不大于10ps,弯式不大于25ps,电线束之间的传输时间差不大于25ps。④回路信号衰减必须保持在1GHz时±1dB,2GHz时±2dB;⑤电气性能要求:电压降≤3mV (0.3mm2),接触电阻:初始应小于10mΩ,绝缘阻抗应至少为100MΩ。

3) 机械性能

连接器插入力≤70N,抗拉强度≥50N,插头抗弯性弯曲幅度在30°内,连接器防错配能力≥100N。

4) 环境性能

盐雾试验后基材腐蚀面积≤10%,耐工业溶剂性能符合GB 17930、GB 11121、NB/SH/T 0521、GB/T4086的规定,气味性≤3.5级,VOC符合法规要求。

3.2 护套端子选型要求

护套选型原则是要求与电器端进行原厂配对,在原厂无配对的情况下,要求尺寸稳定、耐老化性强、绝缘性能优良的护套。同时进行公母端对配插拔试验,机械冲击试验。

端子应选用其允许范围内的最大和最小尺寸电线,镀层选用要与电器端端子一致,否则会影响端子的电性能与机械性能,插入护套力最大应为15N,保持力在设计和选材时应考虑更大的力(推荐二次定位的方式),但至少应能承受60N。

3.3 导线的选型要求

LVDS线束的选型应考虑信号传输速度、信号衰减、回路串扰等因素。

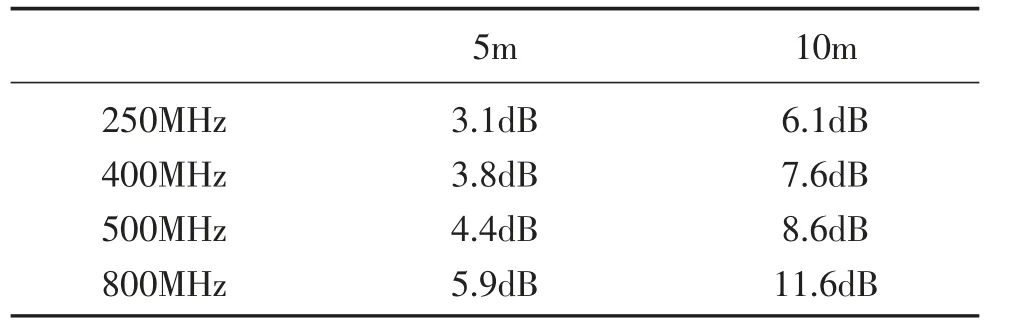

信号传输速度要求:连接器之间的传输时间差不大于10ps,电线束之间的传输时间差不大于25ps;整个回路信号的衰减应满足表3要求。

表3 信号衰减对应表频带

回路串扰应在时域测量,近端串扰的输入信号应最大达到输出信号电压的5%,远端串扰时达到3%。

普通导线的选型应考虑线束胶皮硬度小、抗弯折性能强(在耐弯折试验后马上目测导线绝缘皮外观无龟裂视为合格)、线芯单丝直径小股数多等因素。

3.4 包覆物的要求

电线束的包覆层,应采用符合客户标准的胶带、套管等保护材料,包扎时,线束整体要求紧密、均匀不松散。在电线束中,端子压接处的绝缘套管应紧密连接在相关部位上,套管不得有移动、影响电线束弯曲、脱开现象。

3.5 图纸设计

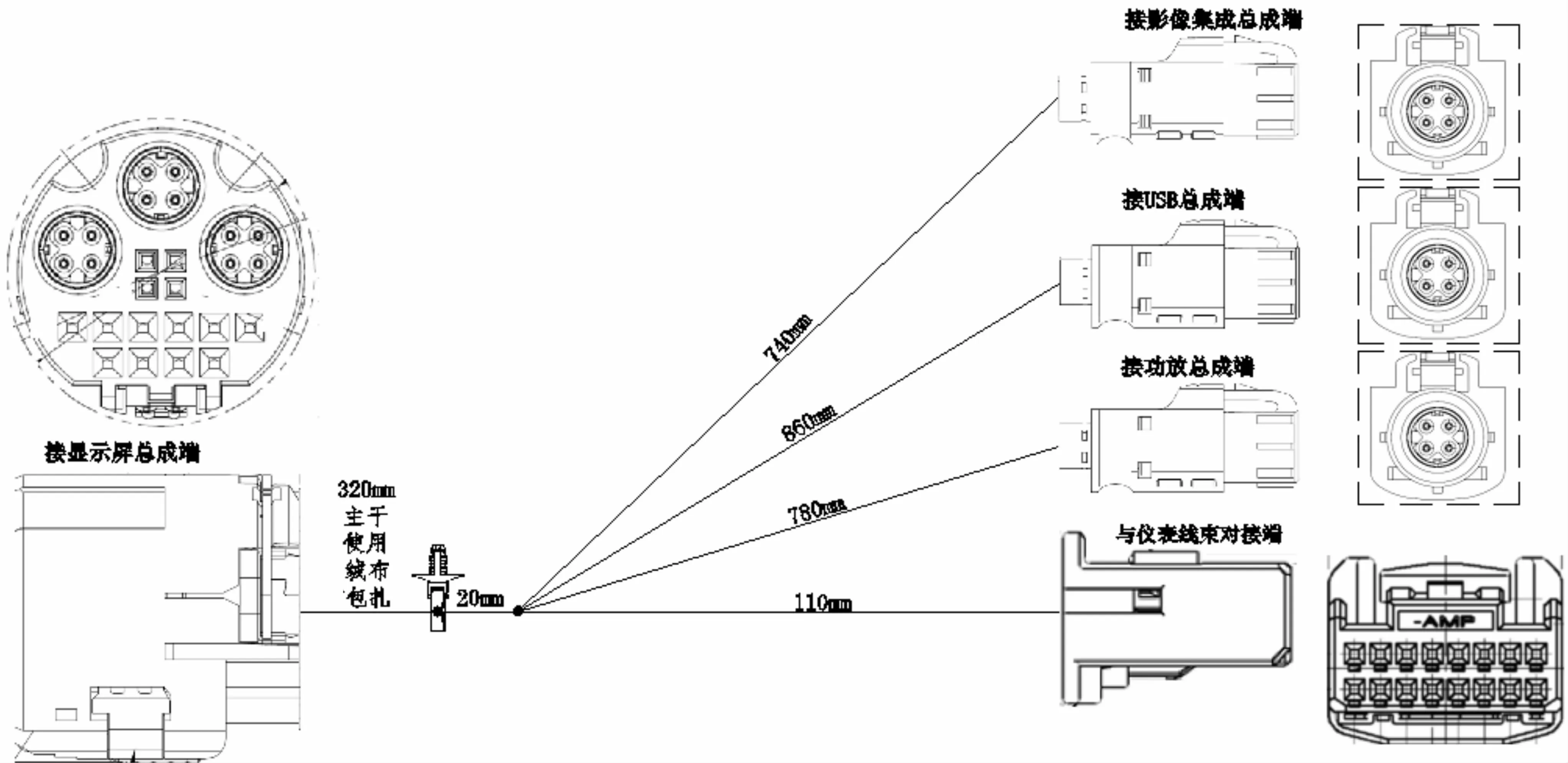

射频线包含导线、绒布胶带、连接器、扎带等信息。技术要求主要表示对线束的标准、检验规范、线束零件状态、产品材料环保标准等的说明。Dlink1.0旋转屏射频线图纸如图3所示。

图3 Dlink1.0旋转屏射频线图纸

4 数模走线布置要点

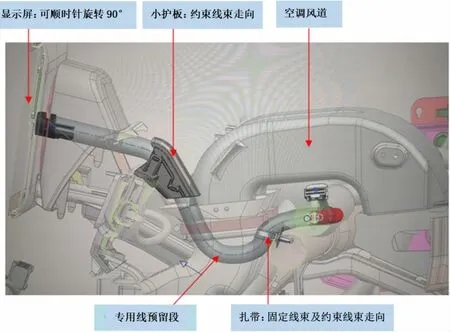

多媒体旋转屏射频线应用环境,处在仪表台中央,空调风道占据了大部分的显示屏周边环境,射频线走向需要避开风道,避免空调风道拼接安装时干涉压线;另外,显示屏为后装件,需预留足够的尺寸方便员工接插操作;同时,在乘员舱内,需考虑尺寸预留过长敲击周边零部件造成异响情况;显示屏顺时针90°转动时射频线也随之扭动,考虑插件退端子或单根线受力的情况发生。

针对上述布置要点,多媒体旋转屏射频线接显示屏集成端的最佳布置方案:从空调双风道走线,使射频线只在同一平面上弯曲运动,防止安装时拉线造成线束与周边零部件剐蹭。增加带导向的护板对线束进行约束,不仅可以接插件尾部至少100mm的直线状态,而且能避免射频线安装后向下晃动,在靠近管柱的位置增加扎带配合护板对射频线进行走向约束,如图4所示。图4为射频线接显示屏分支示意图。

图4 射频线接显示屏分支示意图

射频线显示屏集成端出线后分别接到低压线束对接端、影像集成模块端、功放模块端和USB模块端,中间部分线束布置路径与仪表低压线束走向一致,不仅能够节省空间和降低包扎固定材料的费用,还能对射频线起到最大程度的保护,旋转屏射频线具体布置如图5所示。

图5 旋转屏射频线整体布置示意图

5 多媒体旋转屏射频线测试规范

5.1 测试规范

按照实车PAD旋转屏射频线走向搭建耐久实验台架。应符合实际车上的固定方式和运动模式,安装在固定件和运动件之间,可考虑用实车零部件系统,实验中不通电将待测试的显示屏线束连同PAD旋转屏总成按实车安装方式安装到测试台架上。

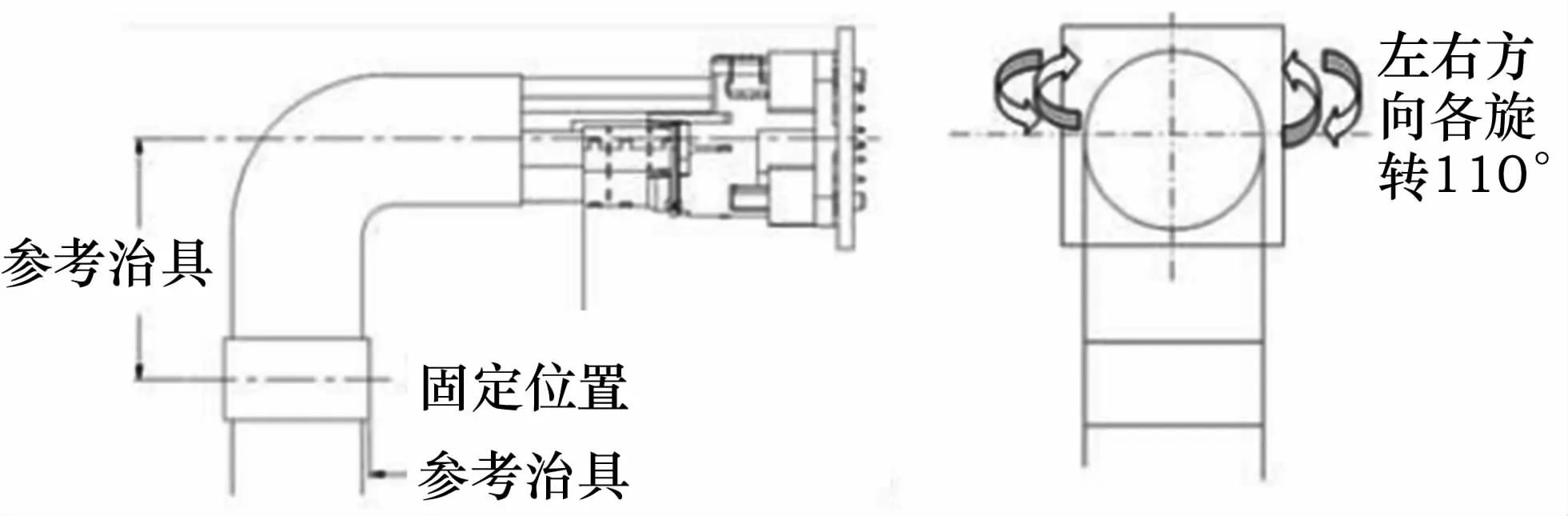

1) 验证显示屏线束旋转耐久,上板与动力源连接,使上板能旋转运动,用来模拟运动端在使用过程中顺时针、逆时针的旋转运动。上板旋转运动的上下极限与对应车型PAD显示屏保持一致。

2) 试验过程不带电工作,但需要在固定端接上瞬断仪进行瞬断检测。

3) 耐久试验次数按如下,极限温度及常温下共计60000次;①一个循环5s:从原点旋转到+110°位置再回到原点1.75s,停顿时间1.5s,从原点旋转到-110°再回到原点1.75s;②每测试2000次,停止10min;③常温下25000次,-40℃2500次,高温85℃2500次,做2个循环。

4) 运动部位线束目测导线绝缘皮无破损,内部铜丝无折断。电线束电路导通率为100%,无短路错路、断路现象;接触电阻的变化,连续大于7Ω的时间不超过1μs。

5) 耐久做完60000次后,需要用已完成试验的样线再进行一个60000次循环,共计12万次耐久旋转。

6) 按照设计标准,旋转屏射频线旋转耐久12万次,使用频率为30次/天,耐久疲劳可达到4000天(约12年)。

5.2 耐久台架布置

显示屏射频线台架结构如图6所示,线束固定方式参考实车,工装可以同时完成3根线束测试,顺时针、逆时针旋转的极限位置具体按照±110°进行设定。

图6 射频线样线测试

从原点位置顺时针旋转110°,回到原点,再从原点位置逆时针旋转110°,然后回到原点,此整个过程为旋转1个循环(1次),一个循环过程包括:①电动管柱轴向和角度下极限位置;②电动管柱轴向和角度上极限位置;③电动管柱轴向和角度下极限位置。显示屏旋转极限位置示意如图7所示。

图7 显示屏旋转极限位置示意图

其中,顺时针限位、逆时针限位对应汽车在行驶过程中线束运动端所能达到的极限点;固定端安装座为线束分支处在仪表横梁(静止端) 的固定点;活动端安装座为线束在显示屏(运动端) 的固定点;电机旋转模拟显示屏运动轨迹,轴心位置为伺服电机旋转轴所处位置。

旋转屏射频线悬空长度按照数模长度固定安装,以车辆静止时,线束插头旋转端所处的位置设为原点,工装安装固定点与实车安装角度一致。

6 总结

通过以上对旋转屏射频线设计案例的剖析,介绍了旋转屏射频线的基本工作原理、失效分析、基本结构、设计要点,通过3D数模进行合理走向布置,保证周边环境间隙,搭建符合实车环境条件的实验工装,最大限度模拟实车状态,不断优化方案,直到得到最优的产品。通过这些系统的方法,了解旋转屏射频线的设计始末,理解旋转屏射频线的设计理念以及设计难点,提供设计参考。