快结晶聚酯切片的研究及应用

2020-08-27刘健飞周元友左禄川杨述斌梁倩倩

刘健飞,周元友,刘 敏,曹 学,左禄川,江 涌,杨述斌,梁倩倩,*

(1.国家绝缘材料工程技术研究中心,四川 绵阳621024;2.四川东材科技集团股份有限公司,四川 绵阳621024)

聚对苯二甲酸乙二醇酯(PET)是一种性能优良的热塑性塑料,主链上含有的刚性苯环使其具有较高的拉伸强度、良好的耐热性、抗蠕变性以及耐磨性,同时,主链上亚甲基的存在,使其具有结晶性,广泛应用于纤维、薄膜、片基和聚酯瓶等领域[1-3]。目前,为了改善PET产能过剩、价格走低等现状,PET聚酯正逐渐由纤用产品向工程塑料、光学薄膜等非纤产品领域拓展。但是由于PET结晶温度高而且结晶速度慢,应用于工业丝领域存在初生丝冷却不均匀,易产生皮芯结构影响最终产品的力学性能与尺寸稳定性等问题;应用于工程塑料领域存在模塑周期长,制品不易脱模、易翘曲,耐冲击性和耐湿热性差等问题[4];应用于光学薄膜领域存在结晶速率慢、球晶较大、薄膜透光率低、表面平整性差等问题,严重限制了它在非纤领域的发展。因此研究开发高性能PET快结晶产品,拓宽PET应用领域,解决纤用聚酯生产能力过剩的现状,具有十分重要的意义。

介绍了PET结晶性能影响因素、结晶性能改性方法、表征手段以及快结晶聚酯切片在工程塑料、工业丝、光学薄膜领域中的应用。

1 PET结晶性能影响因素

PET是结晶性聚合物,半结晶期约为62.5 s,远高于等规聚丙烯(1.82 s)与聚酰胺66(0.60 s)[5],其结晶性能受自身分子结构、成型加工过程等多种因素影响,因此了解聚酯的结晶性能影响因素对提高PET的结晶速率具有指导意义。

1.1 PET分子结构对结晶性能的影响

PET结晶速率慢根本原因是主链上含有的酯基使得分子链对称性下降,含有的对位苯环使得分子链柔顺性降低,影响分子链在结晶过程中的扩散与折叠。从本质上说,不同高聚物结晶速率的差异是因为分子结构不同导致的分子链扩散进入晶格所需的活化能不同。PE由于对称性比PET好,PBT由于柔性比PET好,分子链扩散进入晶格所需的活化能均较PET低,因而两者的结晶速率均大于PET[6]。因此,可通过增加PET主链上亚甲基的含量,提高其柔顺性,进而提高结晶速率。同时,分子量及其分布对结晶速率也有显著影响,分子量较大时,分子链活动受限,即使在高温下晶体生长速率均较低,因此,可通过化学反应降低聚酯分子量,提高结晶速率;分子量分布宽时,低分子量组分含量高,可优先成核,再诱导较大分子量组分进行晶体生长,结晶速率上升。

1.2 温度对结晶性能的影响

PET结晶速率除了受本身分子结构影响外,温度的影响也非常大。温度在熔点(Tm)以上,晶体熔融不结晶,温度在玻璃化转变温度(Tg)以下,链段被冻结,也无法结晶,在Tg与Tm之间,结晶速率-温度曲线变化趋势呈单峰形,并在某一温度下出现极大值。高聚物总的结晶速率由晶核形成速率与晶体生长速率协同控制,而两者对温度的响应不同。在熔体降温过程中,当温度略低于Tm时,分子热运动激烈,不易形成晶核,成核速率较低,总结晶速率低。继续降温,当温度略高于Tg时,高聚物熔体黏度较大,分子链段活动受阻,扩散与折叠能力下降,晶体生长缓慢,总结晶速率也低。低温下总的结晶速率由晶体生长速率控制,高温下由晶核生成速率控制,只有在适当温度下两者同时具有较大速率时,才会出现结晶速率的极大值。因此,可通过外加成核剂提高高温下的成核速率或添加结晶促进剂提高低温下的晶体生长速率的方式,提高最终的结晶速率。

1.3 添加剂

工业合成PET时,一般都要加入多种助剂,包括催化剂、稳定剂、调色剂、防醚化助剂等,可溶性助剂对PET结晶性能几乎无影响,但体系内残余的含Sb、Ti、Co、Na、Zn等不溶性添加剂可发挥异相成核的作用,使PET结晶速率加快[7]。

2 结晶性能改性

目前,国内外改善PET结晶性能的主要措施包括添加结晶成核剂及结晶促进剂、高聚物共混结晶改性、共聚结晶改性等。

2.1 添加结晶成核剂及结晶促进剂

加入成核剂对提高PET的结晶速率、改善晶粒结构具有重大意义。成核剂的加入不仅可提高PET在高温下的异相成核能力,使结晶速率加快,还可改善晶粒尺寸与结构的均匀性,提高制品的机械强度,尤其是韧性。PET结晶成核剂的种类繁多,主要集中在无机类、有机类和高分子成核剂,常用的结晶成核剂种类及其特性见表1。为了提高PET在低温区间的大分子链段运动能力,促进和加速分子链的折叠与结晶,通常要添加结晶促进剂与成核剂配合使用,以便在较短的成型时间和较低的模温下充分结晶,结晶促进剂主要包括脂肪族或芳香族二元羧酸酯、聚乙二醇等。

表1 成核剂种类及特性

无机成核剂大多为惰性的不溶物质,一般没有反应活性,其成核机理属于物理成核,通过降低PET形成晶核时所需的活化能达到促进结晶的目的。在降温过程中,无机成核剂作为第二相小粒子存在于PET熔体中,PET分子链以这些粒子为中心,吸附到粒子上有序排列形成晶核。无机成核剂成核效果优良、种类繁多、价格低廉,是目前提高PET结晶速率的首选。但无机类成核剂表面多亲水疏油,且多使用纳米级,因此,为了提高成核效果,要特别改善此类成核剂在PET中的分散性以及与PET之间的相容性。目前所使用的无机成核剂主要包括无机纳米金属氧化物或金属盐(Ca CO3、Si O2、Al2O3、BaSO4等)、层状纳米化合物(层状双氢氧化物、蒙脱土等)、碳纳米管等。Gao Wei等[8]加入CaCO3作为PET成核剂,结果表示Ca CO3的加入对PET的结晶温度和结晶度有明显提高,但当Ca CO3含量达到8%时则出现了严重的团聚现象。此外Dil oer nzo等[9]利用硬脂酸对Ca CO3表面进行有机改性,在提高PET结晶性能的同时改善了Ca CO3的分散性。专利文献采用4 000~6 000目滑石粉为成核剂,聚乙二醇为结晶促进剂,制备快结晶PET。结果表明,注塑成型时在保压时间为6~10 s,模具温度在低至55℃能够顺利脱模成型[10]。

有机类成核剂主要包括具有反应活性羧酸盐类、褐煤蜡、芳香族醇类或胺类等,其中金属羧酸盐的成核效果最好,尤其是羧酸钠盐。有机类成核剂在高温下与聚合物发生反应,生成产物起到晶核的作用,促进PET分子链规整排列快速结晶[11]。由于化学反应作用,PET分子链断裂,局部分子量降低,可同时提高晶体生长速率。但是,分子链断裂导致特性黏度下降,PET易降解,影响制品的机械强度。唐仕东研究了3种有机成核剂(苯甲酸钠、对苯二甲酸甲酯单羧酸钠、对羟基苯甲酸钠)的成核效果,结果表明,热结晶温度较纯PET分别提高了22.93、21.70、19.37℃,但这3种成核剂使PET严重降解[12]。

高分子类成核剂主要包括离子聚合物、聚酯齐聚物的金属盐、聚四氟乙烯粉末、全芳香族聚酯粉末、液晶聚合物等。高分子类成核剂分子链上自带成核点,能够直接在熔融高温区起成核作用,无需再与聚酯反应。离子聚合物在工业上被认为是聚酯最有效的成核剂,用量为3 wt%~4 wt%,最典型的为杜邦公司开发的Surl yn离聚物(乙烯-甲基丙烯酸共聚物的羧酸钠盐)与Honey well公司开发的Aclyn离聚物(乙烯-丙烯酸共聚物的羧酸钠盐),此类成核剂在提高结晶速率的同时具有增韧增容作用,使加工模温降到70℃以下[11]。仲小亮等[13]利用苯乙烯-甲基丙烯酸钠(SMA-Na)离聚物作为PET成核剂,结果表明,当SMA-Na加入量为1%时,PET冷结晶温度降低了17.3℃,热结晶温度提高了17.9℃,同时结晶半峰宽变窄,表明晶粒尺寸减小且均匀。

2.2 高聚物共混法

高聚物共混改性是指采用二元共混或多元共混的方式,将PET与共混高聚物按一定比例熔融共混形成具有特殊功能的聚合物合金。共混法具有易操作、工艺周期短、成本低等优势。目前多采用PE、PP、ABS、PBT、PC、PA、LCP等聚合物与PET共混,改善其结晶性能与机械性能。

PE、PP与PET极性相差较大,直接共混时界面结合力较弱,因此在共混过程中,需加入丙烯酸(酯)、马来酸酐或硅烷偶联剂等界面改性剂来增强两相间的相容性。张玥[14]以甲基丙烯酸缩水甘油酯接枝乙烯-辛烯共聚物(POE-g-GMA)作为PE与PET增容剂,结果表明在提高PE与PET增容反应的同时,POE-g-GMA在体系中也发挥异相成核作用,PET热结晶温度明显提高,半结晶时间减小。据专利文献报道[15],采用PBT为基体、结晶成核剂及结晶促进剂为分散组分,通过熔融共混挤出制备结晶改性母粒,再与PET共混,制备得到快结晶PET复合材料。结果表明,所制备的快结晶PET复合材料半结晶时间从38 s下降至20 s以下,注塑成型时脱模性能良好。

2.3 共聚法

PET主链上含有对位苯环使链段活动受阻,降低其结晶速率,因此,可通过加入第三或第四单体与PET共聚,增加分子链中亚甲基含量或自由体积,提高其柔顺性,进而提高结晶速率,通常采用的共聚单体有醚类化合物、多元酸和多元醇等。与共混改性方法相比,共聚法改性存在用量少、效果明显且共聚产物性能稳定的优势,但由于其工艺周期长,成本高,因而较适宜大规模工业化生产。

Li等[16]利用丙三醇与PET进行共聚,当丙三醇添加量为1.2%时,结晶速率最快,继续添加时,结晶速率降低。这是由于当丙三醇含量较低时,分子链中自由体积增加,链段活动空间增大,运动能力增强,促进结晶;当丙三醇含量过高时,分子链结构中缺陷增多,缺陷主导了结晶行为,不利于PET结晶。Bou ma K等[17]研究了1,5-戊二醇、1,8-辛二醇等一系列二元醇共聚对PET结晶性能的影响。结果表明,二元醇的加入可增加分子链柔顺性,进而降低分子链折叠的表面自由能促进PET结晶,提高结晶速率,最佳的二醇浓度约为1 mol%。

3 PET结晶性能评价方法

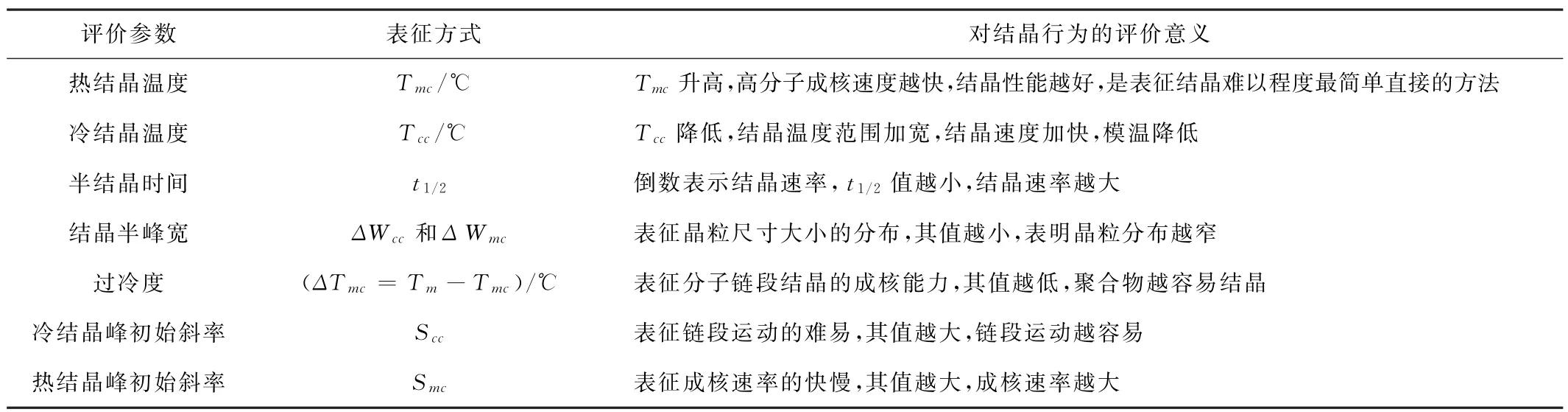

在DSC曲线上,表征PET结晶性能的参数除冷结晶温度T cc和热结晶温度T mc外,还包括结晶峰半峰宽为ΔW、半结晶时间t1/2以及冷结晶峰的初始斜率为S cc与热结晶峰的初始斜率为S mc。这些PET结晶行为的评价参数可作为选择成核剂及结晶性能改性方法的依据[18](表2)。

表2 PET结晶性能评价方法

4 快结晶聚酯切片的应用前景

4.1 涤纶工业丝

随着汽车行业高速化、轻量化的发展,汽车子午化率接近100%。另外,加上在安全气囊、安全带、灯箱广告布、土工布和线绳等领域的应用,涤纶工业丝需求量不断增大,尤其是高模低缩(H MLS)工业丝在汽车子午轮胎中的应用。但由于H MLS涤纶工业丝用基础切片黏度较高,在纺丝过程中结晶速度慢,生产出的工业丝力学性能与尺寸稳定性较差,一直是国内工业丝厂家发展的弱项,主要依赖从欧美等国家进口[19]。因此,将快结晶PET应用于H MLS涤纶工业丝可提高初生丝的结晶速率与冷却均匀性,避免初生丝产生皮芯结构影响产品最终的使用性能。

4.2 工程塑料

PET产品正逐渐由纤用聚酯向非纤聚酯等领域拓展,而工程塑料是非纤领域中的研发热点之一。同时,随着人们对电子元件、家电部件、汽车塑料配件等制品的快速使用,使性能优越、价格低廉的PET工程塑料需求量不断增加,其潜在的应用就是替代价格昂贵的聚碳酸酯(PC)、锦纶(PA)、ABS等工程塑料。但由于PET结晶速度慢,注塑成型模温高,制品脱模困难,表面粗糙无光泽、易翘曲变形,严重限制了它在工程塑料领域的发展,我国已连续多年成为世界最大的工程塑料进口国[20]。因此将PET快结晶切片应用工程塑料领域,能够有效提高结晶速率、降低成型模温,最终提高制品的稳定性与机械强度。

4.3 光学薄膜

应用于液晶显示屏、电子产品、汽车贴膜等领域的光学级聚酯薄膜除要求具有强度高、韧性好等普通薄膜所具有的性能外,还需具有低雾度、高透光率、高洁净性以及高平整性等特点。但由于普通PET聚酯切片结晶速率低,在双向拉伸过程中其内部晶体结构存在差异,从而影响光线在薄膜中的传播,造成雾度增加,透光率下降,同时由于结晶不充分,拉伸后在应力作用下薄膜会出现局部翘曲,造成表面平整性差,严重限制了其在光学薄膜领域的应用[21]。因此,为了制备高透明、低雾度、平整性高的光学级聚酯薄膜,可通过改性聚酯切片结晶性能,调控结晶度、球径大小及结晶速率等提升其光学特性和改进成膜加工工艺。

5 结语

鉴于PET在价格上和在工业丝、工程塑料以及光学薄膜上的应用前景优势,提高PET的结晶速率越来越受到重视,但在中国针对快结晶PET聚酯切片的研究大多处于探索性阶段,暂未实现大规模、多品种工业化生产。成核剂与PET的相容性、分散均匀性以及热稳定性仍是亟需解决的问题,开发高性能、低成本的快结晶PET切片将是未来发展的主要方向。