腐蚀预应力混凝土梁性能对比试验研究

2020-08-27聂长勇姚国文张建川

王 鹏, 聂长勇, 姚国文, 张建川

(1.桥梁工程结构动力学国家重点实验室, 重庆 400067; 2.招商局重庆交通科研设计院有限公司, 重庆 400067; 3.重庆高速公路集团有限公司南方营运分公司, 重庆 401147; 4.重庆交通大学, 重庆 400074;5.成都西南交通大学设计研究院有限公司凉山分公司, 四川 西昌 615000)

预应力混凝土桥梁耐久性失效事故时有发生,其中很大一部分失效事故源于预应力钢绞线的腐蚀。国外较典型的案例是英国南威尔斯的Ynys-Y-Gwas单跨后张预应力混凝土桥突然破坏倒塌[1];国内近些年也有类似情况发生,如某预应力混凝土连续刚构桥,建成10年后检测发现该桥主桥箱梁顶、底、腹板开裂,梁体下挠,预应力钢束有腐蚀断丝、滑丝现象,部分钢束锈蚀严重[2],后不得不拆除重建。吴文清等[3]利用3座预应力混凝土连续箱梁桥拆除的机会,对其钢束锈蚀及孔道灌浆饱满度等情况进行了调查研究,发现孔洞灌浆不饱满,预应力钢束锈蚀严重。

各国学者对预应力钢束腐蚀后预应力混凝土梁的破坏形态、承载能力以及变形性能进行了一些试验研究。李富民、曹大富等[4-5]分别采用掺盐加速腐蚀和不同浓度硫酸钠溶液浸泡方式开展了腐蚀钢绞线预应力混凝土梁的受弯性能试验研究。李富民等[6]开展了先张法预应力混凝土梁不同腐蚀程度钢绞线与混凝土的长期粘结蠕变性能试验研究。毛伟[7]进行了腐蚀预应力混凝土梁静、动力性能模型试验研究。余芳、韩基刚等[8-9]分别对不同钢绞线腐蚀率的预应力混凝土梁开展了弯曲疲劳试验,研究了疲劳荷载作用下梁的性能、疲劳寿命及破坏形态等发展规律。羊日华等[10]研究了预应力筋腐蚀对预应力混凝土梁抗剪性能的影响,对不同锈蚀程度混凝土模型梁进行了抗剪试验,分析了预应力筋腐蚀对梁开裂、变形、钢筋受力、破坏形态以及抗剪承载力的影响。

总体上试验样本较少,加之预应力混凝土梁结构及影响因素的复杂性,对钢绞线腐蚀后结构性能等的规律性还需进一步研究。为此,本文开展了后张预应力混凝土模型梁静力试验,以进一步研究预应力钢铰线腐蚀程度对预应力混凝土梁力学性能的影响。

1 试验概况

5根试验梁[11]采用相同的截面尺寸与配筋形式,梁截面高400 mm,上翼缘宽400 mm,下翼缘(马蹄)宽200 mm,腹板宽100 mm,梁长为4 000 mm,计算跨度3 600 mm。混凝土梁体几何尺寸、钢绞线布置如图1所示。

(a) 梁端截面 (b) 梁体立面

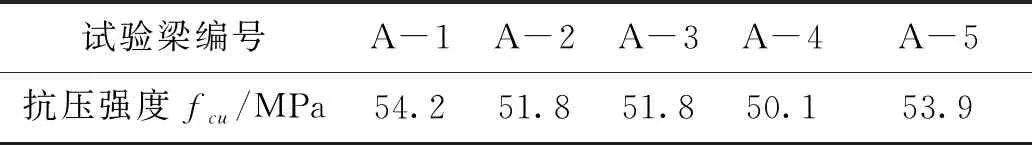

试验梁混凝土强度等级为C50,采用1Φs15.2的低松弛钢绞线作为预应力筋。各试验梁的实测混凝土强度如表1所示。

表1 混凝土实测立方体抗压强度

试件预应力筋孔道采用预埋塑料波纹管成型,养护超过28 d后进行单端张拉,张拉控制应力为 1 339.2 MPa。

1.1 加速腐蚀

采用恒直流变压方法对各梁进行电化学腐蚀。在梁体跨中位置预留槽内注入浓度为5%的盐水,梁内钢绞线作为阳极,槽中间的铜板作为阴极,通入直流电进行加速腐蚀,外加0.6 A恒定电流,如图2所示。

图2 钢绞线电化学腐蚀

加速腐蚀试验钢绞线的设计理论腐蚀率为5%、8%、10%和12%四种,通过不同的通电腐蚀时间控制试验梁的腐蚀率。

1.2 加载方式

为测试梁的挠度,在跨中底面、L/4跨底面和梁两端支座位置底面安装百分表。试验采用电液伺服作动器加载,通过反力架采用两点加载法对试验梁进行加载,现场加载如图3所示。加载按预加载、循环加载、试验加载3个阶段进行。为使试验梁体的各部位紧密接触进入工作状态,试验前预加载20 kN;而后进行3次循环加载,每级加载20 kN,最大加载80 kN;试验加载阶段初始每级加载20 kN,从梁体开裂至破坏阶段每级加载10 kN。

图3 现场加载

2 试验结果及分析

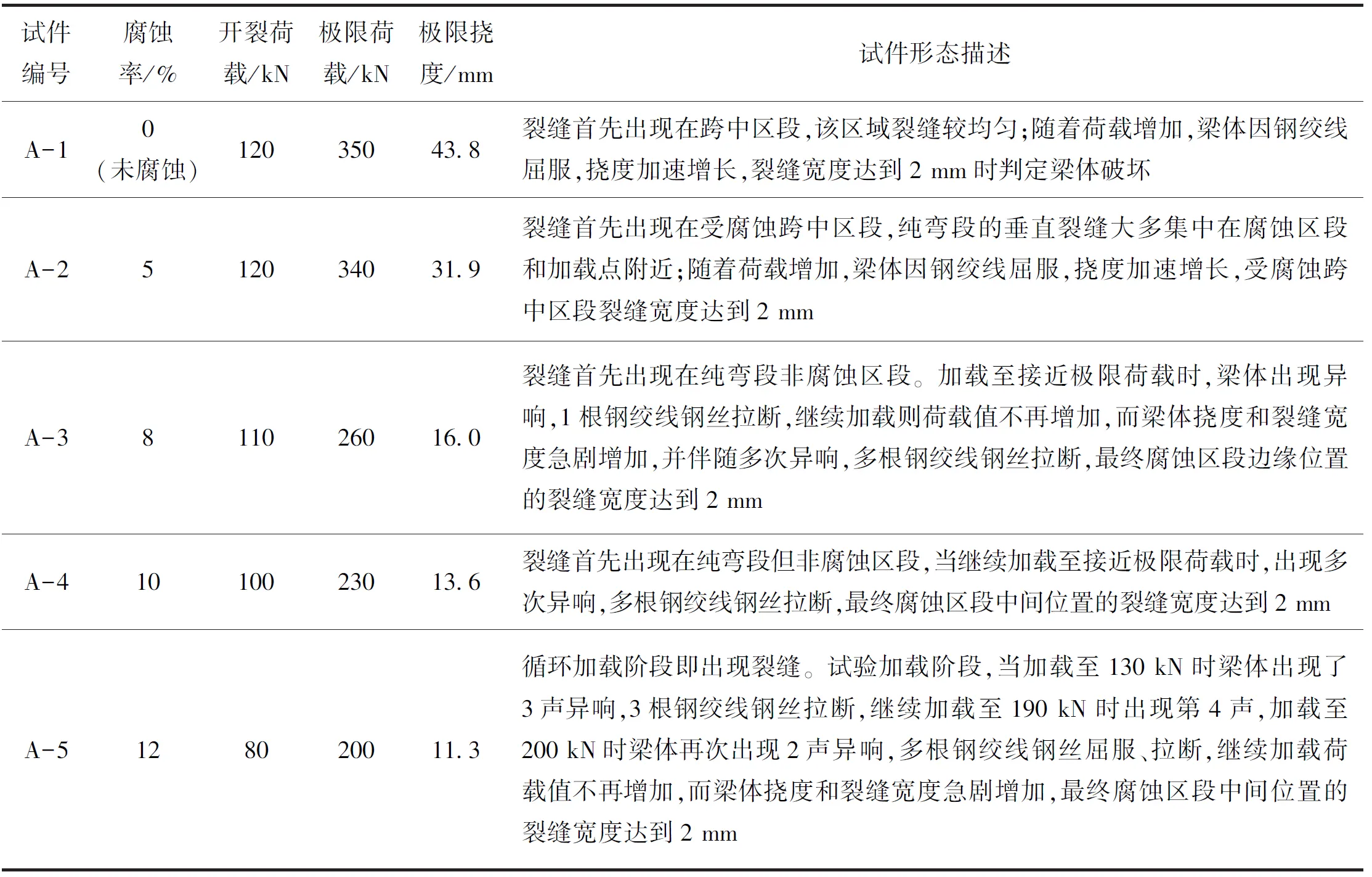

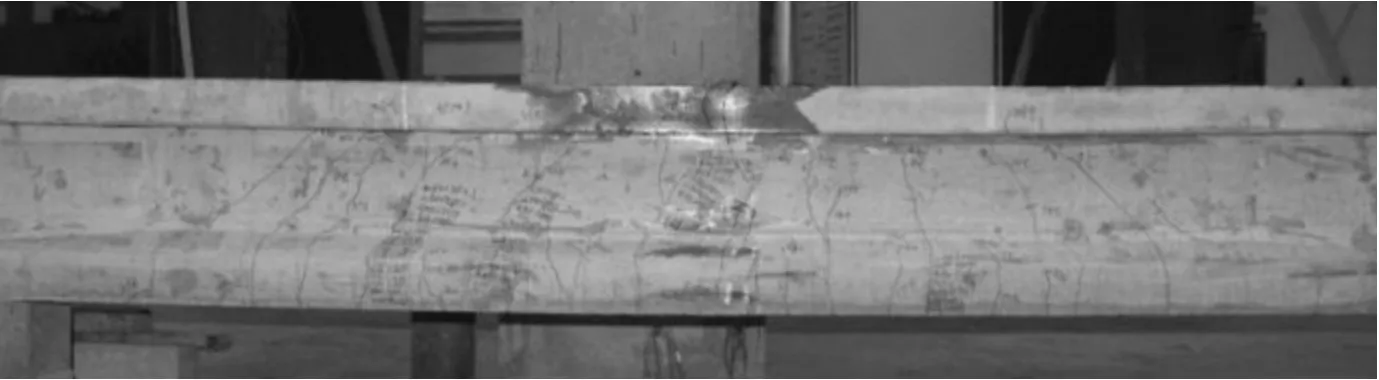

试验中,将观察到裂缝首次出现时的荷载确定为开裂荷载。加载过程中,梁体破坏的主要判断依据为预应力筋处最大竖向裂缝宽度达到2.0 mm。5片模型试验梁侧立面裂缝和破坏状况如图4所示,试验梁的裂缝发展和破坏过程总结如表2所示。

表2 试验过程及破坏形态

(a) A-1

(b) A-2

(c) A-3

(d) A-4

(e) A-5

梁体开裂前,各试验梁普通钢筋、钢绞线的应变随荷载的增加变化基本一致。梁体开裂后,钢筋、钢绞线随着荷载的继续增加很快屈服,腐蚀率为8%及以上的试验梁出现多处断丝;腐蚀率越大,钢绞线应变随荷载的增加变化幅度越大,在较小的荷载下即可达到极限应变,如图5所示。

图5 受拉预应力钢束荷载-应变曲线

各试验梁在加载过程中,混凝土梁顶缘压应变随荷载的变化基本与前述情况一致。梁体开裂后,腐蚀率越大的试验梁,其梁顶缘混凝土应变随荷载的增加变化幅度越大。梁体破坏时,能测得的梁顶缘混凝土最大应变达到0.002 7,接近混凝土极限应变值,如图6所示。

图6 梁顶缘荷载-压应变曲线

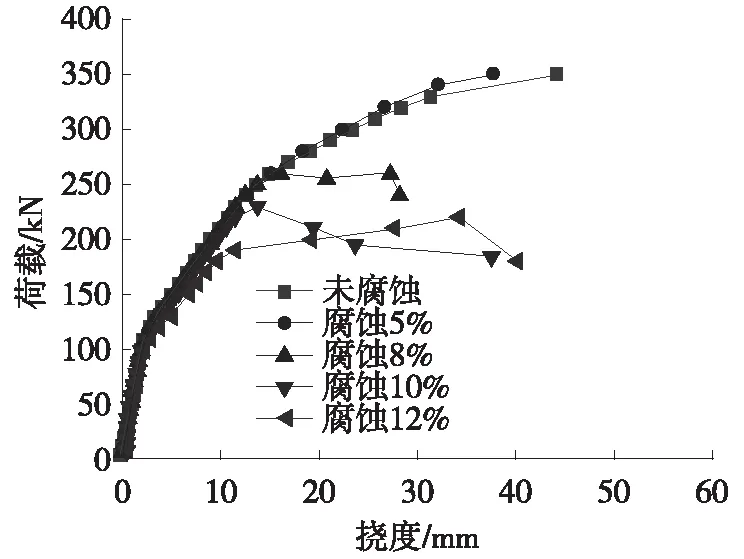

5片试验梁的荷载-挠度曲线如图7所示。由图7可知,梁体未开裂前,预应力钢束腐蚀率对梁的刚度影响较小;随着腐蚀率增长,与未腐蚀梁A-1相比,试验梁A-2、A-3、A-4、A-5的开裂荷载分别降低0、8.3%、16.7%和33.3%;以裂缝宽度2.0 mm作为梁体破坏控制标准,试验梁A-2、A-3、A-4、A-5的极限荷载则分别降低2.9%、25.7%、34.3%和42.9%。由此可见,腐蚀率为5%及以内时,其对梁体的开裂荷载和极限荷载影响较小;而当腐蚀率超过5%时,随着腐蚀率的增大,试验梁的开裂荷载和极限荷载均有较大幅度的降低,其中极限荷载降低幅度更大,说明腐蚀率对试验梁的开裂荷载,尤其是极限荷载影响较大。与未腐蚀梁A-1相比,试验梁A-2、A-3、A-4、A-5与极限荷载相应挠度则分别降低27.2%、63.4%、69.0%和74.2%,腐蚀率为12%时,极限挠度值仅为计算跨径的1/318。由此可见,随着腐蚀率的增加,试验梁延性大大降低,呈现脆性破坏特征。

图7 试验梁荷载-挠度曲线

试验后将梁体敲开,可见钢绞线的实际腐蚀及断丝情况,如图8所示。钢绞线的实际腐蚀与断丝情况与试验分析判断基本一致。

图8 腐蚀率12%钢绞线的断丝情况

3 仿真分析对比

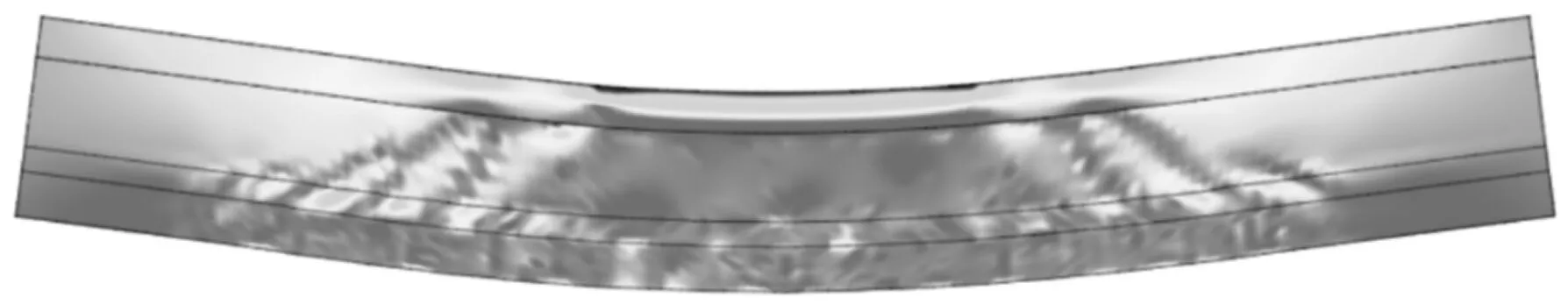

基于以上所述模型试验研究,采用FEA对各试验梁的受力全过程进行了有限元仿真分析。其中,混凝土本构关系采用总应变裂缝模型[12],钢绞线本构关系采用双线性强化模型,其条件屈服强度取为极限强度的0.85倍;在计算模型中,通过改变钢束的弹性模量[11,13]和截面面积来模拟其在不同腐蚀率下的状态。计算得到梁体破坏时的应力云图如图9所示,仿真分析得到的模型梁破坏形态与试验情况基本一致。仿真分析与试验结果对比如表3所示,开裂荷载相差不超过23.25%,极限荷载相差不超过17.65%,较为接近。但由于混凝土的非线性本构模型与实际情况存在差异,仿真分析得到的荷载-挠度曲线无下降段,如图10所示。

图9 腐蚀率为10%的试验梁梁体破坏时的应力云图

表3 仿真分析与试验结果对比

4 结论

本文通过模型梁的静力试验,对比了钢绞线在不同腐蚀程度下预应力混凝土梁的受力性能,得出以下结论:

1) 腐蚀率为5%及以内时,其对梁体的开裂荷载和极限荷载影响较小;而当腐蚀率超过5%时,随着腐蚀率的增加,试验梁的开裂荷载和极限荷载均有较大幅度的降低,极限荷载降低幅度更大。其中,腐蚀率为5%、8%、10%、12%试验梁的极限荷载较未腐蚀梁分别降低2.9%、25.7%、34.3%和42.9%。

2) 未腐蚀梁体和腐蚀率为5%的梁体在加载过程中没有发生断丝,且裂缝开展较均匀;腐蚀率为8%和10%的梁体达到极限荷载附近才开始出现断丝,且继续加载伴随多次断丝、裂缝宽度超限,导致梁体破坏;腐蚀率为12%的梁体在加载过程中出现多次断丝,达到极限荷载时,跨中位置裂缝宽度超限导致梁体破坏,试验梁延性大大降低,其破坏模式为脆性破坏。

3) 仿真分析得到的模型梁破坏形态与试验情况基本一致,仿真分析结果与试验较为接近。

由于试验样本数量有限,上述试验数据及结论仅供参考。