载体焙烧气氛对环氧乙烷银催化剂性能的影响

2020-08-27全民强赖喜江魏珍妮

南 洋,谢 元,全民强,赖喜江,黄 鑫,魏珍妮

(1.中国石油天然气股份有限公司兰州化工研究中心,甘肃 兰州 730060;2.中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833000)

环氧乙烷是乙烯下游中仅次于聚乙烯的重要衍生物,主要用于乙二醇、聚醚单体等化工原料的生产,是当今重要化工产品[1]。环氧乙烷采用乙烯氧气选择性氧化工艺生产,其技术核心是乙烯环氧化银催化剂[2]。该催化剂以α-Al2O3为载体,负载以Ag主组分和诸如Cs、Re等助剂元素[3-8],载体的物性和表面化学性质显著影响催化剂的反应性能[9-12],因此调变载体性能是改进催化剂反应性能的一种重要手段。目前文献公开报道的载体性能调变方法主要有氧化铝原料复配[13-17]、元素掺杂[18-20]以及后处理改性[21]等,而对于载体焙烧过程中工艺条件的研究较少。

本文通过改变载体焙烧过程中的气氛组成,研究其对载体性质以及催化剂性能的影响规律,探索调变载体性能改进环氧乙烷催化剂反应性能的新手段。

1 实验部分

1.1 载体及催化剂制备

将氧化铝原料、水、有机酸、田菁粉等捏合成胚后,挤条切粒成外径8 mm、长度8 mm的圆柱体颗粒,120 ℃烘干8 h,然后在带有气氛通入孔的马弗炉中1 200 ℃焙烧20 h。马弗炉连接空气和氮气气源,并分别由流量计控制通入流量。以1 000 h-1通入不同组成的气氛烧制载体,再将载体浸渍在银氨络合溶液中,120烘干2 h,300 ℃焙烧0.5 h,制得银催化剂,具体制备条件见表1。

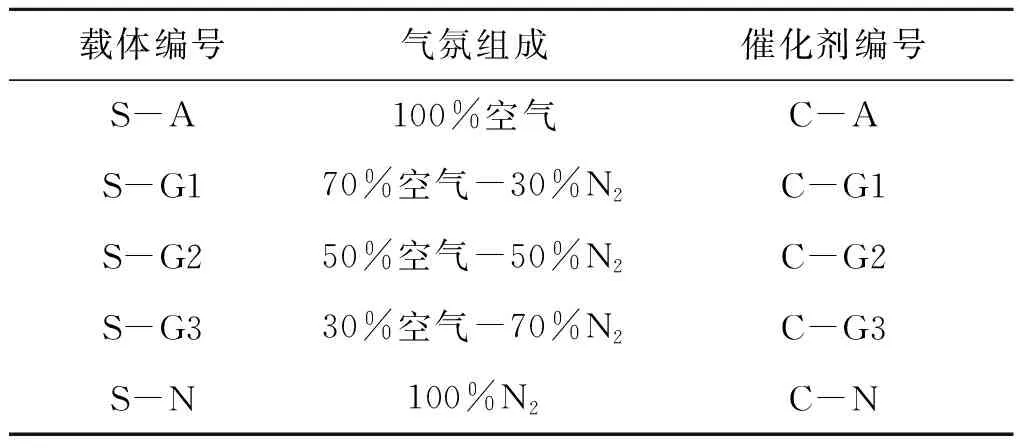

表1 样品制备条件

1.2 载体及催化剂表征

氧化铝载体比表面积和孔结构测定采用美国麦克仪器公司AUTOPORE IV9520压汞仪。强度测定采用法国日之阳公司ASTMD-4179 型颗粒抗压强度测定仪。载体晶相测定采用日本理学公司D/max-3C型X射线粉末衍射仪,工作电压40 kV,工作电流40 mA,扫描范围10°~ 80°,步幅0.002°。载体微观形貌分析采用日本日立S-4800扫描电子显微镜。CO脉冲吸附和O2-TPD采用AutoChemⅡ 2920 DISCOVERY高性能全自动气体吸附分析仪,TCD检测,脉冲吸附选用0.5 cm3定量环。

1.3 催化剂性能评价

催化剂性能评价在自制的固定床反应器上进行,破碎筛选出(16~20)目的催化剂颗粒装填2 mL。反应气体空速为5 000 h-1,反应压力1.6 MPa,原料组成为φ(C2H4)=28%,φ(O2)=7.2%,φ(CO2)=0.5%和φ(1,2-二氯乙烷)=0.000 01%~0.001%,剩余为 N2。原料气与反应器出口气通过赛默飞世尔Prima Pro质谱仪在线分析组成。

环氧乙烷选择性计算方法:

ΔEO=出口EO%-入口EO%

2 结果与讨论

2.1 表征结果

2.1.1 比表面积、孔容及强度

在不同焙烧气氛中制得的载体比表面积、孔容和强度数据如表2所示。

表2 焙烧气氛对载体比表面积、孔容和强度的影响

从表2可以看出,以S-A载体为基准,随着焙烧气氛中氧气含量的降低,载体比表面积逐渐升高,强度随之减小,但孔容并没有明显变化。以纯氮气为焙烧气氛的S-N比表面积是以空气为焙烧气氛S-A的1.22倍,而强度却只有其24.5%。

2.1.2 孔径分布

在不同焙烧气氛中制得的载体孔径分布曲线如图1所示。

图1 不同载体样品的孔径分布Figure 1 Pore distribution curves of different carriers

从图1可以看出,以纯空气为焙烧气氛,载体的孔径分布集中,说明氧化铝晶体颗粒在空气气氛中生长状态稳定,且生长速度比较均一,利于形成孔径相近的堆积孔。采用纯氮气气氛焙烧的载体,形成了大小两级孔分布,并且两级孔径尺寸相差约100倍。同时引入氮气和空气,载体孔径呈现三级分布,改变氮气和空气的比例,孔分布的变化并不明显。形成以上结果可能的原因是,气氛中氧含量对于氧化铝晶体在升温过程中的生长有重要影响。当氧化铝进入α相转变过程中,需要首先打破原先晶格中-Al-O-键的连接结构,并重新组合形成新的晶格结构,但由于晶体中所固有存在的不规则性,即晶格缺陷,使得晶体解构重构的过程中出现局部欠氧,造成晶体颗粒生长速度出现差异,最终使晶体颗粒堆积孔出现多级分布。焙烧气氛中的氧可以起到补氧,完善晶格生长的作用。随着气氛中的氧分压上升,晶体生长速度差异逐渐减小,晶体颗粒堆积孔径分布趋于集中。对于选择性氧化反应,具有适当多级孔结构的载体有利于目的产物的扩散,减少深度氧化的效果[22-23]。

2.1.3 XRD

在不同焙烧气氛中制得的载体XRD图如图2所示。

图2 不同载体样品的XRD图Figure 2 XRD patterns of carrier samples

从图2可以看出,所有载体样品的晶相均为α相,这说明气氛的变化并不会改变氧化铝α相的转变温度。当焙烧气氛为纯氮气时,载体XRD衍射峰强度较低,说明在此气氛条件下,氧化铝虽也能在1 200 ℃完全转变为α相,但其晶粒较小,结晶度较低。随着气氛中氧气含量的提高,载体氧化铝结晶度也随之提高,这个趋势也印证了之前对孔径分布规律的分析。

2.1.4 SEM

在不同焙烧气氛中制得的载体SEM照片如图3所示。

图3 不同焙烧气氛中制得的载体SEM照片Figure 3 SEM images of carrier samples prepared bydifferent roasting atmospheres

从图3可以看到,采用不同比例空气与氮气混合气氛烧制的载体,其微观颗粒形貌为表面呈多个面积相近六边形晶面的“块”状。空气比例越高,不同“块”状颗粒间界面越清晰。当气氛为纯空气时,“块”状颗粒间界面烧结融合,形成“短藤曼”状形貌。纯氮气下,可以明显地观察到氧化铝结晶不完全的情况。

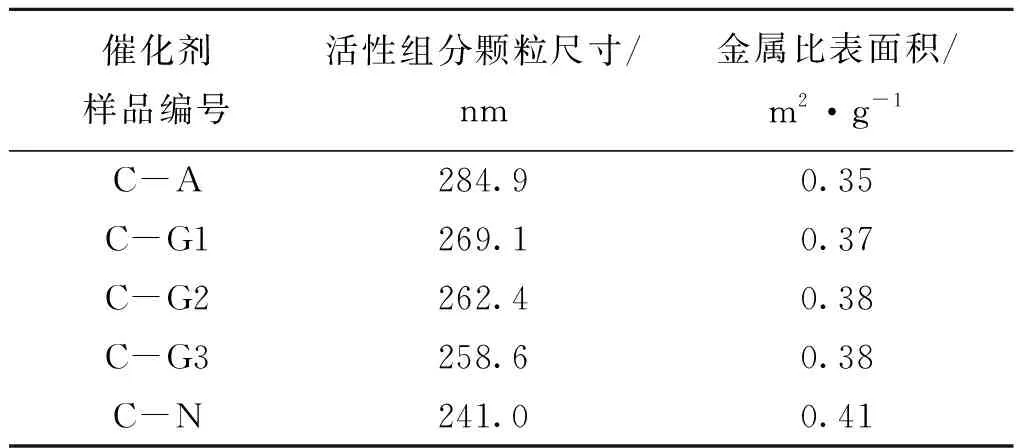

2.1.5 活性组分颗粒尺寸与分散性

表3为不同载体焙烧气氛对催化剂活性组分颗粒尺寸以及分散性的影响。从表3可以看出,载体焙烧气氛中氮气比例越高,所负载制得的催化剂活性组分颗粒尺寸越小。这可能是因为多级孔中的小孔对催化剂负载上的活性组分前体有更好的限位作用,提高了催化剂热活化时Ag组分迁移的阻力,减缓了载体表面Ag颗粒的融合。已有研究发现[24-25],Ag颗粒的尺寸会影响反应选择性, Ag颗粒越小,组分越分散,但选择性不一定越好。

表3 载体焙烧气氛对催化剂活性组分颗粒尺寸及分散性的影响

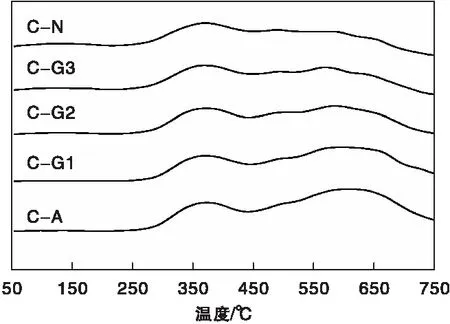

2.1.6 O2-TPD

通过O2-TPD结果可以判断催化剂表面脱附氧的分布比例,有文献认为该比例与环氧乙烷选择性相关[26],低温脱附氧直接参与乙烯氧化,高温脱附氧主要是Ag颗粒体相氧,通过扩散达到Ag颗粒表面,两种脱附氧族的比例达到某个水平,可使催化剂满足一定活性水平的同时兼顾高选择性。图4为载体焙烧气氛对催化剂表面氧脱附状态的影响。从图4可以观察到(275~450)℃和(500~700)℃两种脱附氧族。随着焙烧气氛中氧气含量的下降,所制催化剂高温氧族峰面积逐渐降低,低温氧族比例逐渐提高。

图4 载体焙烧气氛对催化剂表面氧脱附状态的影响Figure 4 Effect of carrier roasting atmosphere on oxygen adsorption state on catalyst surface

2.2 催化剂性能评价结果

不同载体焙烧气氛对催化剂反应性能的影响见图5。由图5可以看出,催化剂选择性顺序为C-G1>C-A>C-G2>C-G3>C-N,活性顺序为C-G3>C-G1>C-A≈C-G2>C-N。70%空气+30%氮气焙烧载体的C-G1经过5天的运行,选择性达到84.5%,反应温度为221.2 ℃,两项数据均明显优于载体焙烧气氛为纯空气的C-A,而以纯氮气为气氛焙烧载体的C-N选择性和活性均为最低。表明载体焙烧气氛中适当降低氧气含量,有利于选择性和活性的提升,但当氧含量低于一定水平后,所制催化剂的反应性能会劣化。

图5 载体焙烧气氛对催化剂反应性能的影响Figure 5 Effect of carrier roasting atmosphere on catalyst performance

3 结 论

(1) 焙烧气氛能够影响载体的物性。气氛中氧含量降低,比表面积增大,强度减小,孔径出现多级分布,氧化铝微观颗粒出现“块”状形貌。

(2) 载体焙烧气氛能够影响所制催化剂的结构化学性质和反应性能。氧含量的降低有利于催化剂Ag的分散,提高催化剂表面低温脱附氧族的比例。适当降低载体焙烧气氛中的氧含量,有利于催化剂选择性和活性的提升,以70%空气+30%氮气气氛所焙烧载体制备的催化剂活性和选择性均优于传统空气焙烧气氛。但要注意氧含量不能过低,否则也会造成催化剂性能的劣化。

(3) 改变载体焙烧过程中的气氛组成是一种改进环氧乙烷催化剂选择性的有效手段。在开发和生产环氧乙烷催化剂的过程中,要注意载体焙烧气氛,监控其中的氧含量可以更好地控制催化剂的性能质量。