参数耦合在粒子冲击钻井智能决策系统中的应用

2020-08-27韩烈祥姚建林

李 雷, 韩烈祥, 姚建林

(中国石油集团川庆钻探工程有限公司钻采工程技术研究院)

粒子冲击钻井(PID)技术属于石油勘探行业一项新型前沿钻井技术,利用直径1~3 mm的钢珠粒子对岩石进行高速、高频冲击,借助瞬间作用力快速破碎岩石,从而实现在坚硬、难钻地层中的高效钻进[1-3]。粒子冲击钻井系统中钢珠粒子破岩能量(动能)主要来源于钻井液,并借助钻井液的携带能力,实现钢珠粒子的移动、破岩、回收等功能。综合考虑破岩效率和钢珠粒子沉降两方面因素,泵送压力需达到35 MPa以上。故粒子冲击钻井现场存在大量的高压地带,成为了现场作业人员的一大安全隐患。且高泵压下钢珠粒子对管路的磨损将进一步加剧,一旦发生刺漏,混合液中的钢粒子有可能造成严重的安全事故。因此,为粒子冲击钻井系统配套智能决策系统,以实现系统全过程的自动运行和自动应急显得尤为重要[4-6]。

智能化决策系统在任何状况下对整个系统实现可靠的自动控制,其控制依据来源于系统处于的不同工况,若工况识别错误,则会造成决策系统给出错误的指令,导致系统运行异常,甚至损坏[7-9]。系统各类工况往往依赖监测的实时参数,若监测参数设置过少,则会导致系统工况与监测参数状态无法对应,在智能决策系统中埋下隐患,若监测参数设置过多,则会造成系统过量冗余[10-11]。选择适当的测量参数组合是建立智能决策系统的基础。本文利用系统监测参数间的耦合作用,优选监测参数组合,搭建一套完善的监测系统,使得粒子钻井智能决策系统可实时识别任一工况并给出相应控制策略。

一、粒子钻井系统传感器布局方案

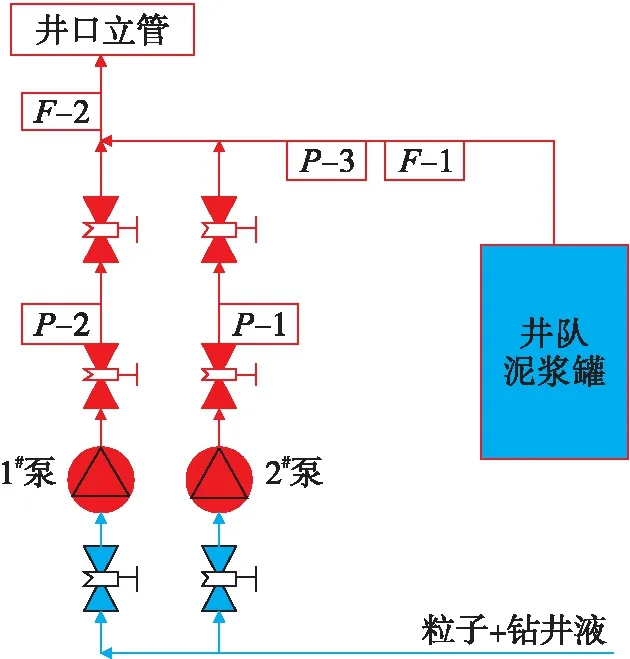

粒子冲击钻井系统主要包含注入部分和回收部分,注入部分如图1所示,其核心功能:实现高压状况下的钢珠粒子和钻井液混合物的定量注入[12]。

图1 注入部分原理图

如图1,注入部分中设置了压力、流量两组测量参数,以监测注入部分的工作压力、注入流量。压力测量点1测量1#注入装置工作时,此条高压管线的压力;压力测量点2测量2#注入装置工作时,此条高压管线的压力;压力测量点3测量井队泥浆泵与注入部分连接管线的压力,与压力测量点1、压力测量点2互相对照;流量计1测量井队泥浆泵出口流量;流量计2测量进入井口的总流量,流量计2与流量计1之差为注入装置输出流量。回收部分的原理图如图2,主要实现粒子回收、储存和定量输送。

图2 回收部分原理图

回收部分中设置了液位、流量、粒子重量三组测量参数,以监测回收部分粒子输送量、粒子混合浓度、缓冲罐实时液位等系统参数。液位计测量缓冲罐钻井液液位,为泵3、泵4工作参数提供依据;流量计3测量井口返出流量;流量计4测量泵1、泵2输出流量,流量计5测量泵3、泵4输出流量;称重传感器测量粒子储存装置中的粒子实时量和粒子输送装置的粒子输送量。

图1、图2中的传感器设置,实现了粒子钻井核心工艺参数的全监控,配合各设备均可通过电信号实现启停控制、电机转速调节,实现系统的半自动运行。但距离全自动和智能化运行,存在较大差距,主要缺少各设备的监测参数,难以细致准确判断系统状况,无法作出智能决策。如压力传感器监测到压力异常,仅能判断高压部分有异常,无法智能处置。

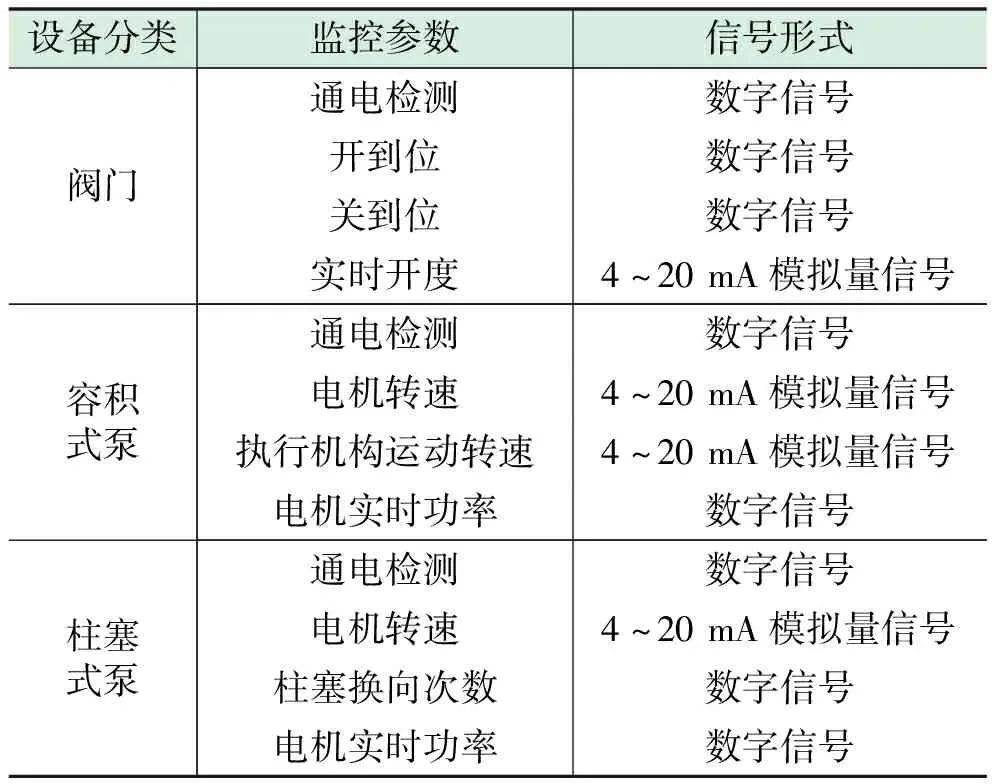

因此,需要设置更多的监测传感器,粒子钻井系统中主要使用了阀门、渣浆泵、注入泵、旋转储罐等设备,可分为阀门、容积式泵、柱塞式泵三种类型,各设备均由电机驱动,可额外通过监测电机转速、驱动机构状态,实现粒子钻井全系统的有效监控,明细如表1。

表1 粒子冲击钻井系统监测参数分布

二、基于参数耦合的状态识别方案

参数耦合指两个或多个参数之间存在的一种内在关系,一个参数的变化势必引起另一个参数的变化,通过多种参数的不同组合,则可表示设备的不同状态,如渣浆泵的出口流量和电机转速存在着关系,若电机转速未变,而出口流量降低,则表示渣浆泵吸入效率下降或者是钻井液缓冲罐液位太低[13-14]。通过识别系统各监测参数的耦合作用,建立了参数状态与工况的对应表,实现了每种工况的精准识别,如表2所示。

表2 监测参数与工况对应表

根据表2所述的对应关系,原有的异常工况得到了更细致的分类,通过各参数关系的耦合作用,可让粒子钻井智能系统自动识别出真实异常原因,并配套了对应的最佳处置措施。以此,建立了粒子钻井系统设备异常状态处置流程图,如图3所示。

图3 异常处置流程图

三、智能决策系统的搭建

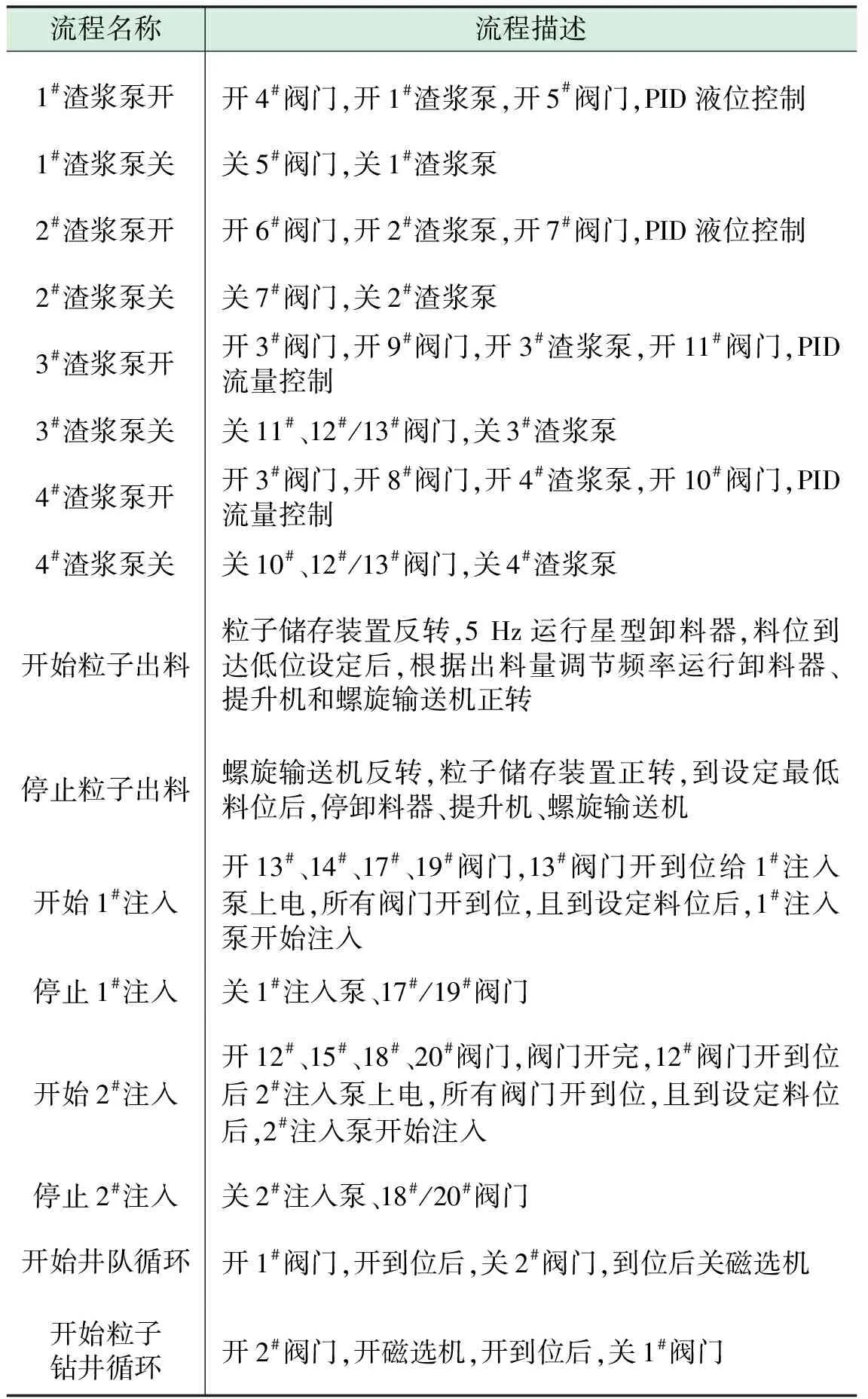

基于参数耦合识别异常工况的结果,配合各异常工况的应急处置流程,完成了智能决策系统的开发。该系统采用模块化封装设计,将粒子冲击钻井流程拆分为16个独立的程序块,如表3所示,通过程序块的组合调用,满足不同异常工况应急处置的需求,从而实现粒子冲击钻井系统的智能运行。

表3 粒子钻井独立程序模块

智能决策系统包含应急专家分析模块,在同时出现多个异常时,也能根据每个异常的处置流程,自动生成最佳处置方案,再组合调用程序块,实现任一工况的智能处置。

四、结论

粒子冲击钻井智能系统在钻试1井开展了试验测试,在工作状态下,通过人为随机改变表2中各参数的状态,验证智能系统对异常工况的判断识别能力,再记录系统的应急处置措施是否符合设计需求。通过数十组异常状况的试验测试,表明粒子冲击钻井智能决策系统能准确识别各种异常工况,且能自动给出最佳的处置措施,达到了智能运行的要求。

本文借助参数耦合作用,完善了粒子冲击钻井系统的监测传感器布局,明确了各组合参数状态与异常工况的对应关系,为异常工况的精准判别提供了依据,指导了智能决策系统的搭建,可为类似系统的开发提供参考借鉴。