整体硬质合金球头铣刀铣削典型模具钢4Cr5MoSiV1特性实验研究

2020-08-26杨小璠刘菊东李凌祥何耿煌

杨小璠 刘菊东 李凌祥 何耿煌

摘 要:以典型熱作模具钢4Cr5MoSiV1铣削过程为研究对象,采用双刃球头铣刀进行高速铣削实验。通过在不同刀具悬伸L和主轴转速n条件下,采用激光位移传感器测定刀具的切削振幅A,同时借助高速摄影系统和3D测力仪实时监测切削过程中铣刀的工作状态,并结合高精度光学扫描系统获取工件已加工表面和刀具磨损区域介观形貌特征,最终获取球头刀铣削4Cr5MoSiV1的特性规律曲线。研究表明:直径Φ20的球头刀在铣削4Cr5MoSiV1时,切削振幅A、粗糙度Ra和刀具磨损w三个要素的变化与刀具悬伸L、主轴转速n并非为简单的线性关系,尤其是切削振幅A和粗糙度Ra这两个要素在走刀方向上更是呈现出以某一恒定值为中心上下波动的状态。此外,研究还发现刀具悬伸L并非越短、主轴转速n越高切削越平稳,针对特定直径的球头刀两者均存一个可实现切削状态最优化的数值,而这个数值可以通过空载标定结合切削实验测出。

关键词:整体硬质合金刀具;模具钢;球头刀;铣削;切削振幅

DOI:10.15938/j.jhust.2020.03.011

中图分类号: TG501

文献标志码: A

文章编号: 1007-2683(2020)03-0068-07

Abstract:The milling process of 4Cr5MoSiV1, a typical hot work die steel, is taken as the research object. The high speed milling experiment is carried out with the double edge ball head milling cutter. The laser displacement sensor is used to measure the cutting amplitude A of the tool under the different condition of tool overhang L and spindle speed n. At the same time, with the help of high-speed photography system and 3D force measuring instrument, the working state of milling cutter in the cutting process is monitored in real time. Combined with the high-precision optical scanning system, the mesoscopic morphology characteristics of the machined surface and tool wear are obtained. Finally, the characteristic curve of 4Cr5MoSiV1 milled by the ball head cutter is obtained. The results show that when milling 4Cr5MoSiV1 with a 20mm diameter ball head cutter, the variation of the three elements of the cutting amplitude A, the roughness Ra and the tool wear w is not a simple linear relationship with the tool overhang L and the spindle speed n. In particular, the cutting amplitude A and roughness Ra show a state of fluctuation up and down with a constant value as the center in the cutting direction. In addition, it is also found that the cutting is not more stable when the tool overhang L is shorter and the spindle speed n is higher. For ball end mill of a specific diameter, both of them have a value that can optimize the cutting state, and this value can be measured by no-load calibration and cutting experiments.

Keywords:solid carbide tool; die steel; ball-end mill; milling; cutting amplitude

0 引 言

熱作模具钢4Cr5MoSiV1是在碳素工具钢的基础上加入合金元素冶炼而成的钢种,其对应的国外牌号有:美国的H13、日本的SKD61、一胜百的8407、韩国的STD61以及瑞典的2242等[1]。与其它合金钢相比,由于其具有机械强度高、抗高温裂纹性能强及淬透性能好等优点而成为模具、切削工具及承力结构件等领域不可或缺的材料,被广泛应用于压制模具、锻造模具、金属切削刀体、抗压支撑等部件的制造[2]。

热作模具钢4Cr5MoSiV1是典型的中等难加工材料之一,主要表现在切削过程中切削高温易使其硬度急剧下降,因此,断屑困难、加工表面质量差及刀具寿命短等问题十分突出[3]。此外,此种材料在经过切削加工后已加工表面易出现硬化层和残余应力,而硬化层和残余应力对零部件的低周循环强度和持久强度有着显著的不利影响[4]。因此,以高效切削技术为基础,从刀具应用技术方面进行研究是实现此类合金钢高品质加工较为直接和有效的措施之一。

近年来国内外对热作模具钢4Cr5MoSiV1的切削加工已经进行了大量的系统性研究工作,实际生产也积累了丰富的切削加工经验,尤其是对4Cr5MoSiV1的物理性能及切削过程中热-力载荷等方面的研究更是已经形成了一整套完善的切削数据资料。国外学者Halil Demir和Süleyman Gündüz[5]研究了热处理对AISI H13热作模具钢组织和加工性能的影响,其采用车削法,在不同切削速度vc下进行加工试验,研究发现热处理条件和切削速度对试样表面粗糙度有影响,但切削力除水淬试样外,不受钢的显微组织和切削速度的影响;A. S. Awale、A. Srivastava、M. Vashista等[6]研究了最小润滑量对H13热作模具钢表面完整性的影响,其发现与干磨相比,微润滑磨的表面粗糙度降低了近29.88%;Daniel Hioki和Anselmo E. Diniz等[7]研究了高速切削参数对AISI H13钢表面完整性的影响,研究表明:切削宽度ae是工件表面光洁度影响最大的要素之一,而每齿进给量fz是型腔形成过程中最重要的切削参数。此外,切削速度vc和切削深度ap对加工表面粗糙度没有显著影响,而切削速度vc对残余应力的影响最大,切削深度ap对白层的形成和表面硬度的提高影响较其它参数大;O. Olufayo和K. Abou-El-Hossein[8]采用声发射监测对H13模具钢端铣刀具寿命进行预测,其从切削参数的影响来估计刀具的寿命准则,并利用高度相关的声发射特征来监测硬质合金涂层刀具的高速端铣削H13的过程,从而达到准确预测刀具寿命的目的;R. Ferreira,Jan eho和Carlos H.等[9]通过车削试验对表面粗糙度和刀具磨损的演变规律以及刀具磨损对表面粗糙度的影响等方面进行研究。

国内学者Mei Wang和Wei Li等[10]进行了AISI H13热作工具钢选择性激光熔炼的高温性能及组织稳定性方面的研究,发现采用激光熔炼的方法由于晶粒细化、固溶强化和残余应力的作用,H13的力学性能优于锻造的同类材料;Feng Gong和Jun Zhao等[11]研究了H13钢和SKD11淬硬钢铣削时涂层硬质合金刀具的磨损与断裂,实验结果表明:工件硬度对刀具失效模式有显著影响。H13钢在整个铣削过程中都会形成波形切屑,而SKD11淬硬钢在铣削时,前刀面的断裂会导致锯齿形切屑的卷曲和分离;Hongjun Hu和Zhiye Zhai[12]采用有限元建模的方法进行微米级陶瓷刀具微切削H13钢的物理场演化研究,发现在微切削过程中随着切削速度的提高,切削力波动增大刀具磨损随切削速度的增加而增加,刀具/工件的最高温度存在微小差异,偏差值约为10℃;Du Jin和Zhang Jingjie[13]进行了涂层刀具加工H13钢时的热分配和前刀面温度方面的研究,其发现随着涂层厚度和切削速度的增加,在TiC、TiN、TiAlN、Al2O3四种涂层刀具中刀具的热分配均呈下降趋势,并且Al2O3涂层刀具前刀面最高;Xiaobin Cui,Jun Zhao和Xianhua Tian[14]进行了CBN刀具高速铣削AISI H13钢的切削力、切屑形成和刀具磨损方面的研究,通过对不同切削速度下刀具磨损机理的分析,发现随着切削速度的增加,由机械载荷引起的断裂和碎裂对刀具磨损的影响减小,而高切削温度加速了粘附、氧化和热裂纹的发展。此外,切削力、切屑形成和刀具磨损之间存在明显的相关性;山东大学的胡瑞泽、张松[15]研究了硬态铣削H13钢表面变质层的形成机理,通过实验发现变质层厚度越大,工件已加工表面晶粒细化程度越高,其中白层的产生会弱化晶粒细化程度;上海工程大学的信丽华,王琰,胡天宇等[16]进行了刀具因素对H13钢切削性能的影响研究,其研究结果表明:TiAlN涂层最适合H13的切削加工;西北工业大学的李茂伟等[17-18]以2A12航空铝铣削过程为研究对象,分析了铣刀悬伸和主轴转速对铣削力的影响,研究表明铣削力和刀具悬伸长度没有正比或反比关系。

综上所述,目前针对热作模具钢4Cr5MoSiV1的研究主要还是集中在物理性能、切削加工硬化及刀具寿命等方面;在切削机理方面的研究多数还是以切削参数或刀具因素对加工质量的影响为主,而针对高速铣削4Cr5MoSiV1切削特性方面的研究尚少见详细报道。因此,进行典型热作模具钢4Cr5MoSiV1切削实验,分析不同工艺条件下的切削特性是一项解决实际加工问题的关键性技术工作。

1 铣削实验

1.1 铣削实验原理

选用典型热作模具钢4Cr5MoSiV1进行铣削实验,采集铣刀在不同悬伸条件下振动特性和工件已加工表面粗糙度。同时,借助高速摄影系统和3D测力仪实时监测切削过程中铣刀的工作状态,可有效避免铣刀过度磨损失效而影响实验精度。

此外,通过图像捕捉及切削过程载荷波形图可有效获取刀具悬伸变化与振动幅度大小的整个演变过程信息。最后通过高精度光学扫描系统观测分析实验工件已加工表面的介观形貌特征,从而揭示不同悬伸条件下整体铣刀铣削典型热作模具钢4Cr5MoSiV1铣削特性。

1.2 实验方案

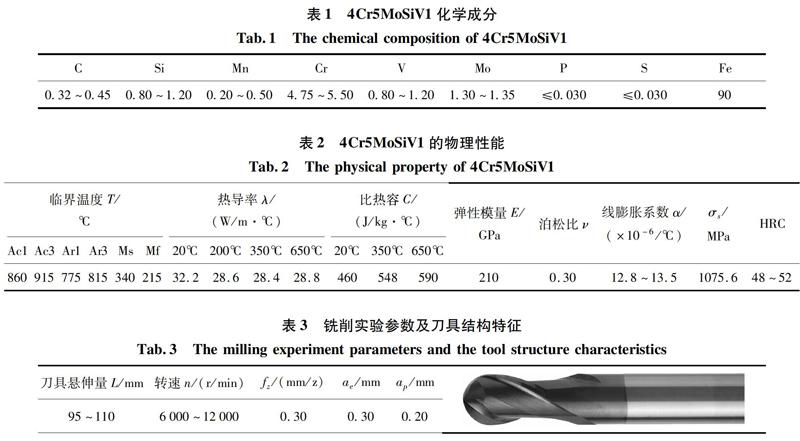

切削实验件:典型热作模具钢4Cr5MoSiV1,化学成分和物理性能如表1和表2所示。

铣削实验刀具:选用直径为D=20mm的2刃球头涂层立铣刀SH300H-BH2020。其中,切削部位均采用模具钢铣削专用切削刃设计;刀具涂层为模具钢专用牌号TiAlCrSiN。在切削实验开始前预先标定实验工件和实验刀具的热力学数据,目的是为了降低刀具材质与工件材质热力学差异性、刀具基体的抗高温与抗磨性作用对切削区域载荷的影响;此外,还进行了铣刀在空载条件下动态特性的标定从而降低实验过程中的干扰因素,最终实现精确分析不同悬伸球头铣刀铣削4Cr5MoSiV1特性的目标(铣削实验参数如表3所示)。每组实验参数均采用多次重复实验方式进行以有效剔除异常数据,从而达到最大限度降低系统误差的目的。

实验机床:福裕立式加工中心QP2033-L,工作台尺寸为810mm×510mm;工作台最大载荷500kg;最大行程Xmax=850mm、Ymax=530mm、Zmax=510mm;主轴最高转速nmax=18000r/min;重复定位精度±0.003mm。

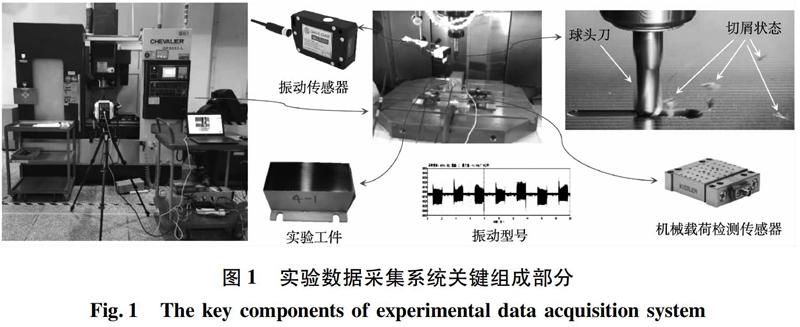

切削过程监测:切削过程机械载荷的实时监测采用Kistler 9255C多分量測力计,最大力Fmax=60KN;刀具工作状态与切屑流监测采用MEGA高速摄影机;切削振动采用激光位移传感器。

采样分析:实验工件已加工表面介观形貌特征采用BRUKER NPFLEX 3D光学扫描系统,系统最高垂直分辨率≤0.1nm,实验装置如图1所示。

2 实验结果分析

2.1 空载条件下的特性标定

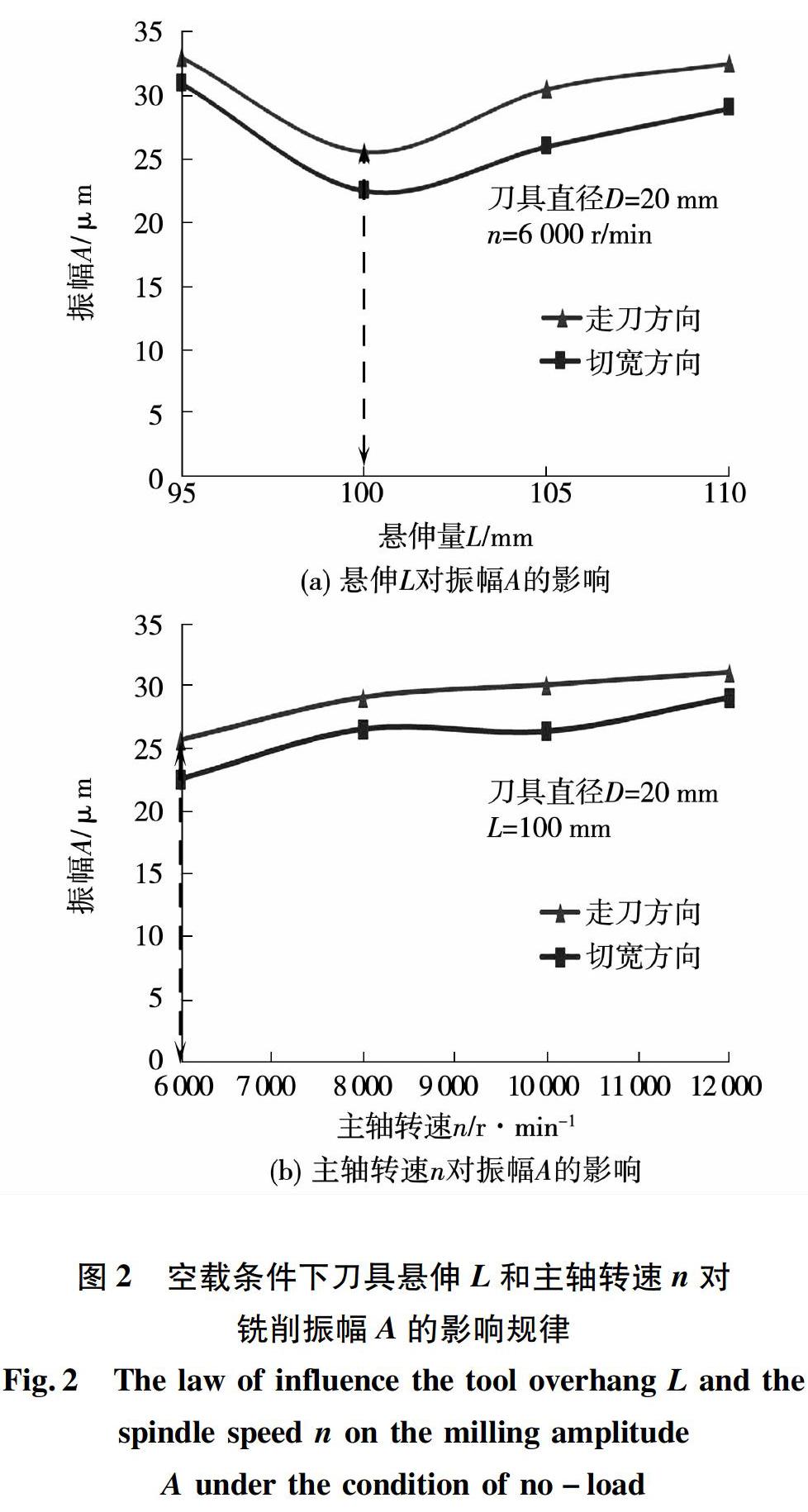

图2为空载条件下铣刀悬伸L和机床主轴转速n两个要素对刀具振幅A的影响规律曲线。

从图2(a)可知,在主轴转速n=6000r/min时不管是走刀方向还是切宽方向,振幅A均出现了随悬伸L增加而先减少后增加的情况。其中,比较特殊的是在悬伸L=95mm的时候,振幅A95比在悬伸L=100mm的振幅A100大。分析其原因主要是悬伸过短的时候,刀具与刀柄系统的振幅频率接近,空转时系统不平稳度增加,而随着悬伸的增加两者的振幅频率开始出现差异,从而使空转振幅减少。随着悬伸的继续增加,此时刀柄刚性对振幅的影响程度开始增强,所以出现了振幅A随悬伸L增加而先减少后增加的情况。

从图2(b)可知,在悬伸L=100mm条件下,振幅A随着转速的增加而出现增大的情况,主要是因为转速n越高,刀具工作端部承受的离心力越大,因此振幅A也会越大。

此外,走刀方向的振幅要大于切宽方向的振幅,主要原因是铣刀在走刀方向移动,增加了该方向的不平稳度。综合图2可知,球头铣刀要在一定的悬伸和转速的充分配合下才能表现出较高的平稳性。例如,实验所用的Φ20其最佳悬伸长度为L=100mm。

2.2 铣削过程中的特性

2.2.1 切削振幅特性

图3为铣削过程中铣刀悬伸L和机床主轴转速n两个要素对刀具振幅A的影响规律曲线。图3(a)所示,在铣削过程中刀具振幅A在走刀方向的变化情况与空载的相识,都是出现振幅A随悬伸L增加而先减少后增加的情况;而在此条件下切宽方向的振幅A则是随着悬伸L的增加而呈现出递增的情况,同时与空载情况相反的是走刀方向的振幅均小于切宽方向的振幅。主要原因是走刀方向直接与工件材料挤压接触,切削阻力在一定程度上抑制了刀具的振动,从而使刀具的动态特性趋向平稳,图中曲线的波动幅度就很好的证明了这一点。

图3(b)为不同主轴转速n对铣削过程中刀具振幅的影响曲线。从图中可以看出,在走刀方向上切削振幅随着转速n的增加而出现先增大后减小的情况,尤其是当n=12000r/min的时,切削振幅A较n=8000~10000r/min的小。出现这种情况主要是转速n增加到一定程度时,切削区域的温度上升,工件材料发生小幅度软化,从而使走刀方向的颤振载荷被工件材料吸收转化为塑性变性能。而在切宽方向由于工件材料的作用程度比较小,因此受高速旋转离心力的作用会比较明显。

2.2.2 已加工表面粗糙度分析

图4为铣削过程中铣刀悬伸L和机床主轴转速n两个要素对工件表面粗糙度Ra的影响规律曲线。图4曲线显示,走刀方向的表面粗糙度均高于切宽方向的,这也进一步印证了铣削过程中进给量fz对工件已加工表面质量影响起主要作用的理论。

图4(a)走刀方向上工件表面粗糙度Ra随着悬伸的增加而出现先增加而后减小的情况。证明切削振幅A在悬伸L≤100mm的条件下对工件已加工表面粗糙度的影响较小。因为从图3可以看出,在主轴转速n=6000r/min条件下,虽然振幅A95>振幅A100,但是粗糙度Ra95

图4(b)为主轴转速对工件表面粗糙度Ra的影响规律曲线。从走刀方向曲线可看出:随着主轴转速n的增加,粗糙度Ra呈现出以恒定值Ra≈0.60μm的界线上下波动。结合图3(b)曲线,当n=6000r/min时,切削振幅A最小,表面粗糙度Ra相对较小;随着主轴转速n增大,振幅A随之缓慢增加,切削温度上升,当n=8000r/min时切削振动频率增高,切削区域材料挤压变形不平稳,表面粗糙度Ra增大;当n=8000r/min增加到n=10000r/min时,刀体承受的离心力增大,振幅A加速增大,此时切削振动频率也随之骤增,切削区域承受的热-力耦合作用加剧,从而促进切屑的折断,工件表面粗糙度Ra减小;当主轴转速n继续增大时,切削区域的温度急速上升,切削区域材料软化严重,切屑韧性增大,铣刀断屑难度增加,因此表面粗糙度Ra增大,如图5所示。由于在切宽方向上刀具对工件材料挤压不明显,所以在此方向上粗糙度Ra的增长趋势与振幅A的趋势相似。

3)刀具磨损情况分析

铣削过程中对刀具的磨损数据进行采集,表4为刀具悬伸L对刀具磨损量w的影响统计表。图6为不同悬伸L条件下刀具磨损曲线及形貌图。

从图6曲线生长趋势分析可知:无论是刀具的前刀面还是后刀面磨损量w均会出现随刀具悬伸L增加而先增加后减小的情况,并且前后刀面出现最高磨损值wmax的悬伸量出现在同一个数据点上,这与图4(a)的增长趋势相一致。说明刀具铣削阻力受悬伸量L的影响,也很好地证明了刀具刚性对切削平稳性起着至关重要的作用。

因此,在实际加工过程中应当根据刀具的直径、工件表面质量要求以及机床系统性能来选择刀具悬伸,有条件的可以在加工前进行悬伸L最优数值的标定。

3 结 论

本文针对典型热作模具钢4Cr5MoSiV1进行切削实验,从而研究不同工艺条件下双刃整体硬质合金球头铣刀铣削此种材料的铣削特性。获得结论如下:

1)在空载条件下球头铣刀切削振幅A随悬伸量L的增加呈现出先减小后增加的状态,证明了稳定性与悬伸量L并非简单的反比关系,同时也说明了回转类刀具的稳定性有一个理想的悬伸量L,并非悬伸越短越好。此外,在最优悬伸量L=100mm条件下,球头铣刀的切削振幅A总体趋势是随着主轴转速的增加而增加,说明转速在一定条件下对刀具刚性有较大的影响。

2)在铣削过程中,切宽方向上切削振幅A受悬伸量L和主轴转速n的影响较为明显,而在走刀方向上的影响较为平缓。因此,单从切削平稳性出发,实验刀具最佳的悬伸量L=95~100mm,最佳主轴转速n=6000~8000r/min。

3)从加工表面光洁度出发,切宽方向上Ra受悬伸量L的影响较小,而走刀方向上当悬伸量L>100mm时,Ra变化程度较大,因此,实验刀具最佳悬伸量L≤100mm;而Ra受主轴转速n的影响较为特殊,呈现出以恒定值Ra≈0.60μm的界线上下波动。综合考虑切削平稳性、加工品质以及刀具寿命,主轴转速的最佳值范围为:n=6000~7000r/min。

4)回轉类刀具的切削特性可以通过切前标定和实验标定两种方式来选择最佳悬伸量和最佳切削参数,从而实现最高切削效率条件下的高品质加工。

5)通过此类方法,可以将不同刀具的切削特性以及同一类刀具切削不同材料的切削特性进行标定,为实际生产提供可靠的数据支撑。

参 考 文 献:

[1] 陈成艺,何耿煌,邹伶俐,等.断续切削高强度钢SKD61可转位刀片刀型匹配性研究[J].工具技术,2018,52(4):55.

CHEN Chengyi,HE Genghuang,ZOU Lingli,et al.Research on Matching Between Index-able Inserts Shape and High Strength Steel Skd61 in Process of Intermittent Cutting[J].Tool Engineering,2018,52(4):55.

[2] LUIZ Célio Souza Rocha,ANDERSON Paulo de Paiva,PAULO Rotela Junior,et al.Erratum to: Robust Multiple Criteria Decision Making Applied to Optimization of AISI H13 Hardened Steel Turning with PCBN Wiper Tool[J].The International Journal of Advanced Manufacturing Technology,2017,92(1/4):1537.

[3] 鲁世红,何宁,谢卿阳.高速切削4Cr5MoSiV1钢形成的绝热剪切带[J].机械工程材料,2019,33(3):61.

LU Shihong,HE Ning,XIE Qingyang.Adiabatic Shear Bands of 4CrSMoSiV1 Steel Formed by High Speed Cutting[J].Materials for Mechanical Engineering,2019,33(3):61.

[4] 陳鹰,陈再枝,董瀚,等.经深冷处理的4Cr5MoSiV1钢的回火组织和力学性能[J].钢铁研究学报,2006,18(5):29.

CHEN Ying,CHEN Zaizhi,DONG Han,et al.Microstructure and Mechanical Properties of Tempered Deep Cryogenic Treated 4Cr5MoSiV1 Steel[J].Journal of Iron and Steel Research,2006,18(5):29.

[5] HALIL Demir,SLEYMAN Gündüz,MEHMET Akif Erden.Influence of the Heat Treatment on the Microstructure and Machinability of AISI H13 Hot Work Tool Steel[J].The International Journal of Advanced Manufacturing Technology,2018,95(5/8):2951.

[6] AWALE A S,SRIVASTAVA A,VASHISTA M,et al.Influence of Minimum Quantity Lubrication on Surface Integrity of Ground Hardened H13 Hot Die Steel[J].The International Journal of Advanced Manufacturing Technology,2019,100(1/4):983.

[7] DANIEL H,ANSELMO E D,AMILTON S.Influence of HSM Cutting Parameters on the Surface Integrity Characteristics of Hardened AISI H13 Steel[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2013,35(4):537.

[8] OLUFAYO O,ABOU-El-Hossein K.Tool Life Estimation Based on Acoustic Emission Monitoring in End-milling of H13 Mould-steel[J].The International Journal of Advanced Manufacturing Technology,2015,81(1/4):39.

[9] FERREIRA R,EHO Jan,LAURO Carlos H. et al.Analysis of the Hard Turning of AISI H13 Steel with Ceramic Tools Based on Tool Geometry: Surface Roughness, Tool Wear and Their Relation[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2016,38(8):2413.

[10]WANG Mei,LI Wei,WU Yan,et al.High-Temperature Properties and Microstructural Stability of the AISI H13 Hot-Work Tool Steel Processed by Selective Laser Melting[J].Metallurgical and Materials Transactions B,2019,50(1):531.

[11]GONG Feng,ZHAO Jun,NI Xiuying,et al.Wear and Breakage of Coated Carbide Tool in Milling of H13 Steel and SKD11 Hardened Steel[J].SN Applied Sciences,2019,1(111):88.

[12]HU Hongjun,ZHAI Zhiye,LI Yunyang,et al.Researches on Physical Field Evolution of Micro-cutting of Steel H13 by Micron Scale Ceramic Cutter Based on Finite Element Modeling[J].The International Journal of Advanced Manufacturing Technology,2015,78(9/12):1407.

[13]DU Jin,ZHANG Jingjie,WANG Liguo.Heat Partition and Rake Face Temperature in the Machining of H13 Steel with Coated Cutting Tools[J].The International Journal of Advanced Manufacturing Technology,2018,94(9/12):3691.

[14]CUI Xiaobin,ZHAO Jun,TIAN Xianhua.Cutting Forces, Chip Formation, and Tool Wear in High-speed Face Milling of AISI H13 Steel with CBN Tools[J].The International Journal of Advanced Manufacturing Technology,2013,64(9/12):1737.

[15]胡瑞泽,张松.H13钢硬态铣削表面变质层研究[J].工具技术,2019,53(6):14.

HU Ruize,ZHANG Song.Investigation of Surface Deformation Layer in Hard Milling H13 Steel[J].Tool Engineering,2019,53(6):14.

[16]信丽华,王琰,胡天宇,等.刀具因素对H13钢切削性能的影响研究[J].工具技术,2019,53(4):25.

XIN Lihua,WANG Yan,HU Tianyu,et al.Study on Influence of Cutting Tool Factors on Cutting Performance of H13 Steel[J].Tool Engineering,2019,53(4):25.

[17]李茂伟,陶华,刘晓志.铣刀悬伸量和主轴转速对切削力的影响[J].组合机床与自动化加工技术,2010(9):23.

LI Maowei,TAO Hua,LIU Xiaozhi.Effect of Tool Extended Length and Spindle Speed on Cutting Force[J].Modular Machine Tool & Automatic Manufacturing Technique,2010(9):23.

[18]何耿煌.切屑折斷分析及其直接断屑技术的研究[J].哈尔滨理工大学学报,2016,21(1):6.

HE Genghuang.Study on the Chip Breaking Analysis and Its Straight Breaking Technology[J].Journal of Harbin University of Science and Technology,2016,21(1):6.

(编辑:温泽宇)