X射线数字成像在LNG管道检测中的应用

2020-08-26崔闯他得保牛瑞

崔闯 他得保 牛瑞

中国特种设备检测研究院,中国·北京 100029

液化天然气(LNG)管道环焊缝停车X射线检测具有成本高、劳动强度大和效率低等缺点。通过对X射线数字成像技术的研究,确定了该技术对液相、带保温情况下焊缝检测的可行性。论文通过对数字射线技术原理以及现场实践中的应用,表明X射线数字成像技术在液相、带保温管道环焊缝检测中便捷、直观、高效的特点,并对其未来发展趋势进行展望。

LNG管道;数字射线;环焊缝检测

1 引言

液化天然气(LNG)属于设计上不允许有轻微泄漏的易燃易爆介质,其输送管道环焊缝的质量直接决定了人们的生命及财产安全。停车检验必定会增加企业经济负担,辅助工作劳动强度大。另外,LNG管道运行温度低,管道表面结霜,不利于常规检测的实施;X射线数字化成像技术集成于计算机、数据采集技术、图像处理技术、电机伺服系统、实时检测等技术[1],便捷、直观、高效反映管道焊缝焊接质量。该技术的发展及在其他特种设备中的成功应用[2-4],为LNG液相、带保温管道环焊缝数字成像检测技术的应用做了铺垫。

2 数字射线成像技术简介

2.1 原理

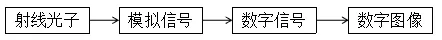

数字射线成像检测系统以降低检测成本、提高检测质量和提高检测效率为设计基础,其主要原理是通过射线检测,将被检测工件的内部质量信息转化成数字信号,储存或图像显示出来,从而反映被检工件的内部质量状况[5]。X射线数字检测信号转换流程图如图1所示[6],即X射线能量转换成电信号是通过平板探测器来实现的,数字射线将射线探测单元排列成阵列,即线阵探测器,其与图像采集卡相结合,采集模拟图像信号送到采集卡进行A/D装换,再至计算机进行图像后处理,提高了图像分辨率,从而获得低噪声、高灵敏度图像[7]。

图1 X射线数字检测信号转换流程图

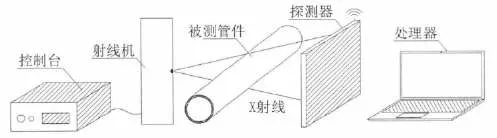

2.2 组成

如图2所示,数字射线检测系统的组成可分为五大机构[8]。射线发生机构,主要是射线机,用来产生并发出X射线束;成像机构,主要是平板探测器,用于接收X射线并转换成数字信号传输至计算机系统;控制机构,由于X射线属于高辐射性的射线,操作人员需要间隔一定的距离进行控制,控制器主要用于控制射线机发出射线的强度以及时长、成像板启动和关闭控制;处理和分析系统,主要是计算机接收探测器传输的图像,并对图像进行存储和分析处理;以及机械支撑机构,用于固定射线机和成像板保持检测人设定的角度[6]。

图2 X射线数字检测系统组成

3 数字射线实际应用

3.1 液相管道环焊缝检测

液相管道不停车检验,往往管内介质不能完全卸载和置换,水平走向管段内不可避免存在液体介质,如采用常规射线检测,存在照相底片清晰度差、对比度小、灵敏度低、影像模糊、底片合格率(像质质量)低及废片多等问题,严重影响缺陷的定性和定量准确性[9]。

本节采用X射线数字成像检测技术对某液化厂LNG管道环焊缝进行不停输环焊缝检测,检测位置为LNG管道环焊缝,管道规格φ57×3.5,成像图如图3所示,由图可见,在合适脉冲值下,可以获得整道焊缝的内部状况,图像清晰可见。

图3 X射线数字成像图

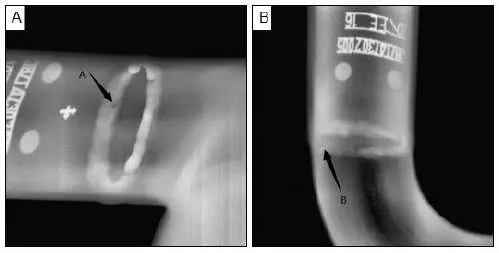

焊缝常见的埋藏缺陷为未焊透、未熔合、气孔、夹渣等。数字射线成像是借助于计算机软件获得,通过对图4分析,可以清楚看到焊缝埋藏缺陷,图4(A)箭头A处为φ2×1的圆形缺陷,图4(B)箭头B处为长度大约5mm的未熔合缺陷。

图4 缺陷显示

由实际检测效果来看,数字射线成像检测完全可以在管道运行状态下完成焊缝埋藏缺陷的检测,操作方便,成像快速准确。同时,还降低了因停输给企业造成的不必要的经济损失。

3.2 带绝热层焊缝检测

由于带绝热层管道使用环境复杂,加上工作强度大,长时间运行会使环焊缝等薄弱的环节出现爆裂的情况,从而影响使用。有学者通过对带保温层管道环焊缝数字射线检测的分析,发现相对于原有的检测技术,数字射线检测技术在节能、环保以及功能上更加的完善和优化,并且通过对其原理和系统的介绍,提出数字射线检测技术在带绝热层管道环焊缝检测过程中,能够获得高质量的图像的可能性[10]。

参照《压力管道定期检验规则-工业管道》TSGD7005-2018,压力管道使用单位和相关辅助单位,应当按照要求做好停车后的技术处理。例如,检测部位绝热层的拆除,管内液相介质置换干净,以及部分真空绝热管道检测的条件限制等。数字射线检测技术完全可以在不拆除绝热层、真空绝热状态下,进行环焊缝埋藏缺陷的检测。

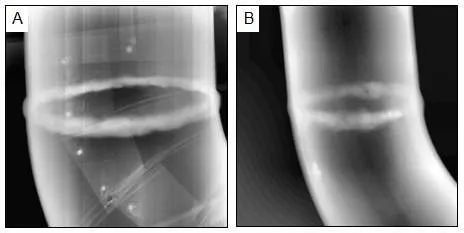

采用该技术对某LNG 站站内管道进行检测,图像显示如图5所示,由图可以看出,被检管道焊缝内部(整体)状况清晰可见,进而证明数字射线检测技术对带保温或真空绝热管道环焊缝埋藏缺陷检测的有效性。被检管道绝热层材料为聚氨酯泡沫,该材料密度小,从图像也可以看出包覆层、缠绕的金属丝及固定的螺钉,如图5(A)所示;图5(B)为管径57mm 外加真空绝热套管的环焊缝数字成像。

图5 检测实例

另外,相关学者如陈光等人,分析了影响带保温层管道数字射线成像质量的主要因素有探测器带来的噪声、图像放大及保温层引起的衰减[11]。影响平板探测器图像质量噪声因素主要是光子噪声,主要通过连续帧叠加降噪来抑制此类噪声的影响,而保温层衰减会降低图像的对比度。

根据相关研究表明,采用X射线源透照所得到的数字射线影响,像质计灵敏度均可达到NB/T 47013.2-2015胶片法AB级要求,满足在用工业管道定期检验的相关要求[12]。

4 数字射线检测与常规X射线检测比较

鉴于丁克勤[13]等人成功研制了管子-管板焊接接头射线数字成像自动检测系统,管道科学研究院以非晶硅面阵探测器为基础,成功开发了环焊缝数字射线成像设备,实现了射线检测结果的实时显示和电子存储[14],由此可见,数字射线成像检测技术目前已经成为各类管道焊缝埋藏缺陷检测的发展趋势。

那么与传统X射线胶片检测技术相比,数字射线检测技术有以下优点。

(1)采用图像处理技术,减少了补片量。成像后处理技术可以有效提高数字化成像质量,将未经处理的影像中所看不到的特征信息在屏幕上显示出来,从而使成像更加清晰。

(2)图像计算机储存,降低储存成本,图像和原始数据可存储在计算机硬盘上,面阵探测器使用寿命高达10年,节约了大量胶片;同时,曝光时间短,仅为3~5s,提高了无损检测的工作效率。

(3)无胶片化、射线机剂量低。数字射线检测不需要胶片,降低了重金属对环境的污染。面阵探测器灵敏度高,需要的射线剂量约为胶片的十分之一到三分之一。

(4)可远程评片。无线网络传输方便快速,完全可以实现远程集中快速评片,降低了人为因素影响,评片更加公正客观。

(5)可服务于智慧管道平台的建设。常规胶片射线检测,不能将检测信息加入到智慧管道信息库中,而数字射线检测检测则完全可以实现。

5 数字射线检测的发展趋势

从20世纪90年代,射线检测技术领域开始关注数字射线检测技术相关论题以来,多年来,该技术在各个领域的应用取得了突飞猛进的成长,代替胶片射线检测技术指日可待[15],未来笔者认为数字射线的发展趋势如下。

(1)数字射线在停车管道焊缝检测已较为成熟,其在管道实际检测过程中的应用多样性有待提高。例如,高温管道焊缝检测、管道壁厚测定、厚壁管射线检测以及大管径管道焊缝检测等。

(2)数字射线检测软件设计及数据处理的进一步优化,边缘增强有助于改进图像的平滑技术,以提高未经处理的图像在荧屏上显示的概率,提高缺陷检出率[16]。

(3)智能制造涉及的智能检测、缺陷自动识别与测量,检测可靠性等问题研究有待于深入开展。

(4)中国数字射线检测主要以检验机构内部作业指导书以及正式颁布的《GB/T 19293-2003 对接焊缝X射线数字成像法》等为依据[17],国际上目前最终标准由CEN/TC121和ISO/TC44联合工作组制定,以取代原EN 1435,其内容转入EN ISO 17636-1(焊缝胶片法RT),而EN ISO 17636-2(焊缝数字法RT)作为数字法取代胶片法的新标准[18]。

随着数字射线检测技术在各个领域的快速发展,其应用的多样性,缺陷检出率,检测结果的可靠性是检测人员关注的重点。自2003年以来,中国有关数字射线成像的标准有10余个,涵盖检测设备、结果评价及在压力容器方面的应用,标准的进一步完善、细化将为该项技术做好技术支撑,使检测结果更加具有说服力。

6 结语

通过对数字射线成像检测技术的介绍及作者现场实践的应用状况可知:采用数字射线检测技术,可以实现对LNG 液相管道及带覆盖层管道环焊缝埋藏缺陷的在线检测,降低了检测人员工作强度,提高了检测人员工作效率,缩减了企业因检修造成的经济负担。此外,还阐述了数字射线检测技术对于胶片法射线检测的技术优势,并对数字射线检测技术未来的发展趋势和研究方向进行了预测。随着数字化及智慧管道的建设,该项技术在压力管道焊缝检测方面的应用将会成为研究人员的热点。