新型双线圈磁流变液减摆器结构设计与实验

2020-08-26祝世兴

刘 秀, 祝世兴

(1.江苏航空职业技术学院 航空工程学院, 江苏 镇江 212132; 2.中国民航大学 航空工程学院, 天津 300300)

引言

磁流变液具有响应速度快、剪切屈服强度大、性能稳定、可控性好等特点。随着磁流变液的发展,被广泛的应用到许多领域。许多行业开始进行磁流变液的相关研究,尤其是在建筑的抗震、汽车的减震等方面,已经取得了显著成果[1]。

随着磁流变液的日趋成熟,近年来,许多学者开始在航空领域开展磁流变液的相关研究,主要包括磁流变液减震器、磁流变液减摆器等,其本质都是一种阻尼器。国内外的学者提出的一些典型磁流变液阻尼器其结构主要有活塞式和旋转式两种[2-5]。

根据磁流变阻尼器良好的性能以及前起落架的摆振性能,本研究基于某型无人机对前起落架的要求,提出一种压差流动式新型双线圈磁流变液减摆器[6-7]。

1 双线圈磁流变液减摆器结构设计

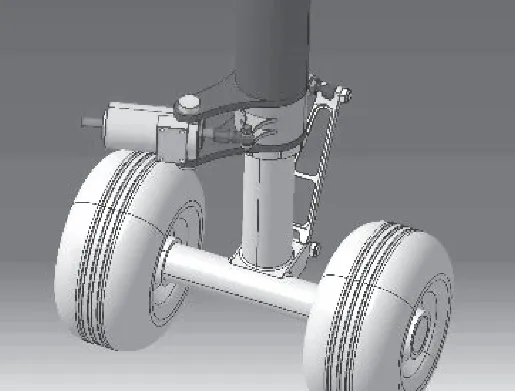

该起落架采用双轮式滑行装置,沿机身纵轴方向向前收入机身,减摆器与起落架通过内筒与外筒连接在一起,起落架与减摆器的具体连接关系,如图1所示。

图1 某型无人机前起落架减摆器安装三维示意图

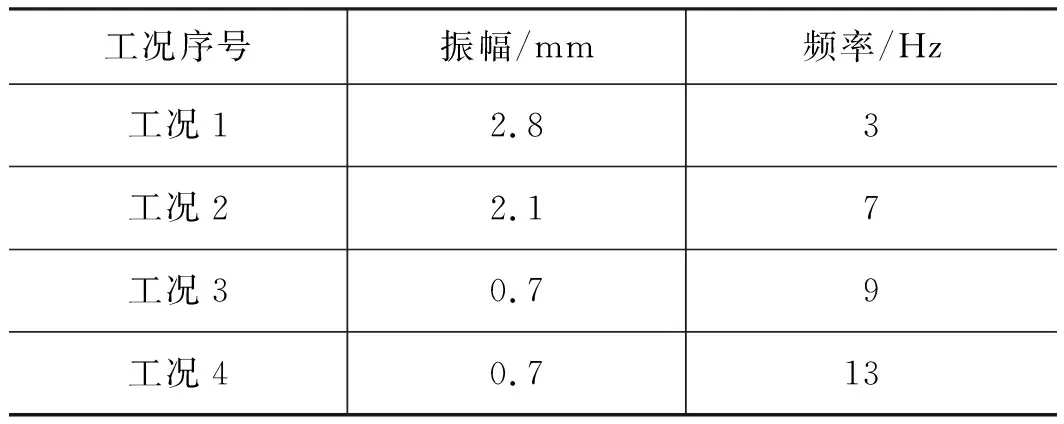

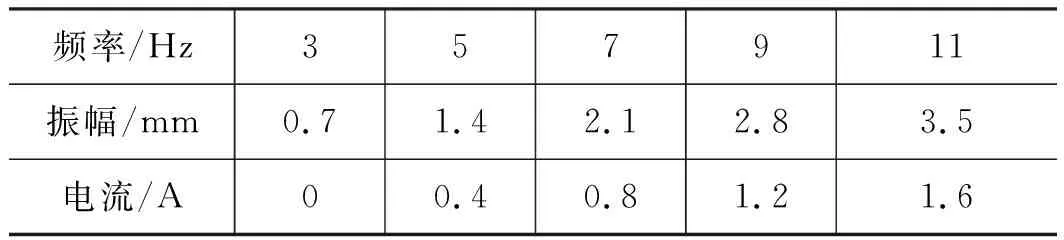

已知该型无人机前起落架减摆器力臂为80 mm,前轮摆振0.5°,得到减摆器活塞移动距离为0.7 m[7],据此设计相应的后续减摆器阻尼特性实验工况,如表1所示。

表1 减摆器阻尼特性实验工况

1.1减摆器结构设计

磁流变液减摆器在结构设计要求:

(1) 有闭合的磁路;

(2) 在结构上有尽可能多的磁力线垂直区域;

(3) 在磁场失效的状况下,仍然可以提供一定的阻尼力;

(4) 在满足起落架的基本要求的前提下,重量最轻。

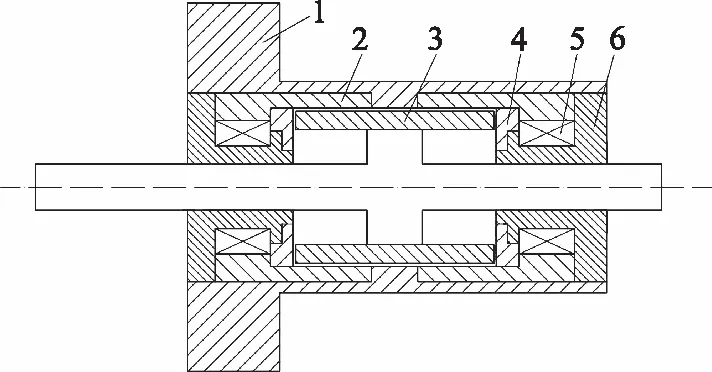

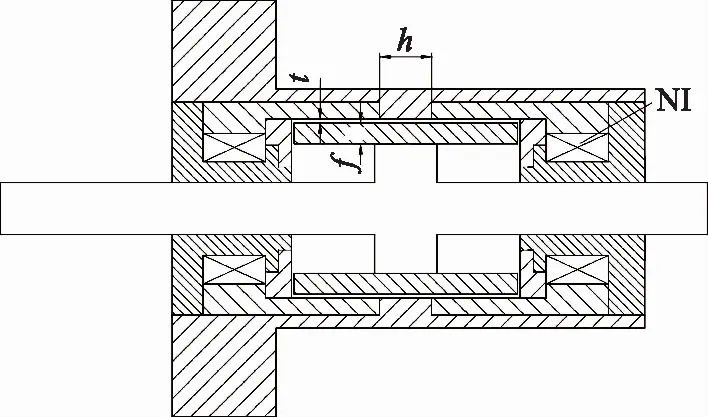

本研究设计的新型双线圈磁流变液减摆器结构原理图,如图2所示。

1.缸筒 2.导磁半环 3.内筒 4.隔磁环 5.励磁线圈 6.端盖图2 新型双线圈磁流变液减摆器结构原理图

减摆器结构主要有缸筒、端盖、活塞杆、内筒以及导磁半环、隔磁半环等部分组成,缸筒与隔磁环为非导磁性材料,其余均为导磁性材料。其中,端盖又同时作为铁芯,用来缠绕励磁线圈,将铁芯与端盖做为一体,既方便缠线圈,又可以有效减轻减摆器重量;导磁环由2个导磁半环组成,方便安装固定;该结构的阻尼通道由三部分组成,内筒与缸筒隔磁环之间,内筒与导磁环之间,内筒与隔磁环之间,阻尼通道明显加长,可以有效增加减摆器的初始阻尼力;隔磁环与内筒之间的阻尼间隙,也提供了相应的阻尼力;内筒与导磁环之间的相对面积增大,增加了垂直磁感线穿过区域的面积。同时缸筒设计出的隔磁凸台,不仅在装配时起到定位作用,还在励磁线圈通电时,提供了足够的退磁区域,避免因磁液一直保持磁化状态,而造成阻尼孔堵塞。

减摆器工作时,活塞左右移动,挤压液体快速从阻尼孔通过,从而产生阻尼力。

1.2 磁路设计

磁路设计的重点在于阻尼通道的布置,要保证在励磁线圈通电时,能够产生足够大的可调阻尼力,需要尽可能使磁力线垂直穿过阻尼通道。本减摆器采用多段式阻尼通道,用以增加阻尼通道长度,磁力线走向如图3所示。

图3 减摆器磁路走向示意图

1.3 减摆器阻尼力计算

减摆器的阻尼力主要由黏滞力、库仑力以及局部阻尼力三部分组成。黏滞力主要是由磁流变液本身的黏性提供的;库仑力只是磁流变液由于线圈通电后,被磁化所产生的,故此部分属于阻尼力中的可调部分;局部阻尼力是由于阻尼通道截面积改变引起的,本研究所涉及的减摆器阻尼通道由三部分组成,各部分阻尼通道的间隙各不相同,故而增加了局部阻尼力,提高了减摆器的初始阻尼力。故本减摆器阻尼力可以表示为[7]:

F=Fη+Fτ+Fξ

(1)

式中,Fη—— 黏滞力

Fτ—— 库仑力

Fξ—— 局部阻尼力

式(1)中,影响减摆器可控可调的主要是库仑力,要想提高阻尼力的可控性,就是增大库仑力。经过分析计算,库仑力可以表示为[7]:

(2)

式中,c—— 经验系数

Lp—— 阻尼通道的有效长度

t—— 阻尼通道间隙

τy—— 磁流变液剪切力

Ap—— 减摆器活塞有效面积

1.4 磁路结构优化

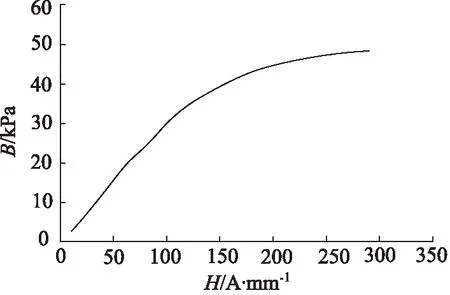

选用MRF-132DG的磁流变液,该磁流变液在剪切屈服强度达到极限之后,其磁感应强度不会再随电流的变化而变化。根据资料显示,MRF-132DG磁流变液其最大磁感应强度为0.7 T,此时对应的磁场强度H为200 A/mm[7]。图4为磁流变液的B-H曲线。该图为后续磁路优化提供分析依据。

图4 MRF-132磁流变液性能[7]

采用MaxWell对减摆器磁场进行仿真,主要分析减摆器磁路走向以及减摆器磁场强度分布,并用田口优化算法对相关实验结果进行分析优化[8-10]。

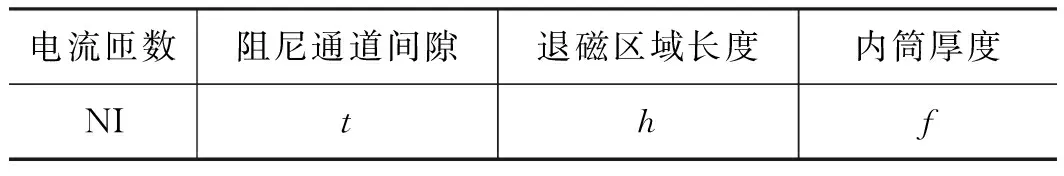

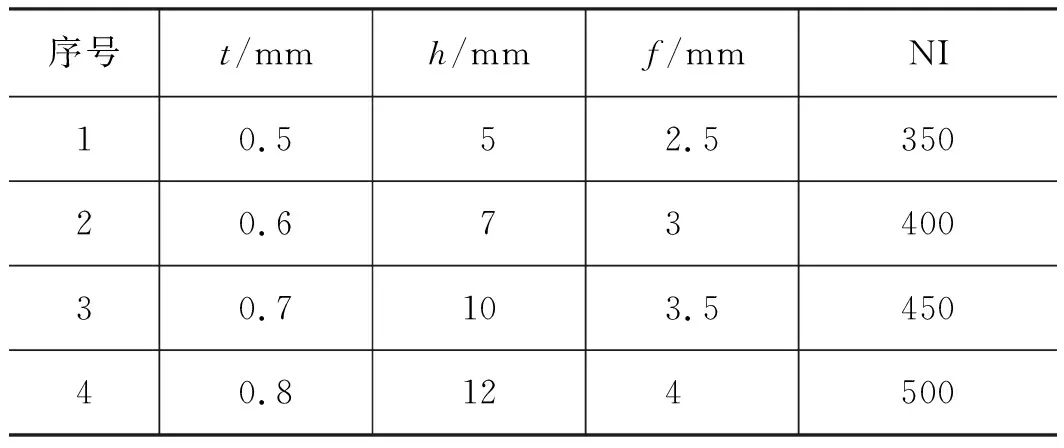

通过分析式(2),可以得到影响减摆器输出阻尼力的主要因素主要有阻尼通道长度、阻尼通道间隙、磁场强度以及活塞的有效面积。参照减摆器结构原理图图3所示,得到影响减摆器输出阻尼力的参数,如表2所示。

表2 影响减摆器输出阻尼力的参数

表2中参数的具体含义,如图5所示。

根据国内外学者的研究成果,发现阻尼通道的间隙一般在0.55~2 mm之间,大多在1 mm左右,可以确定阻尼通道的间隙取值;研究某型无人机起落架的相关尺寸,理论分析可得到内筒厚度;分析无人机的实际工作过程以及退磁区域的作用,可以获得退磁区域的取值;通过磁流变液的磁化相关数据,可以得到电流匝数的取值,如表3所示。

图5 影响减摆器输出阻尼力的参数

表3 影响参数的具体取值范围

根据需要优化的4个因素的4个取值,设计减摆器的具体尺寸结构,并使用Maxwell对相应减摆器进行仿真。

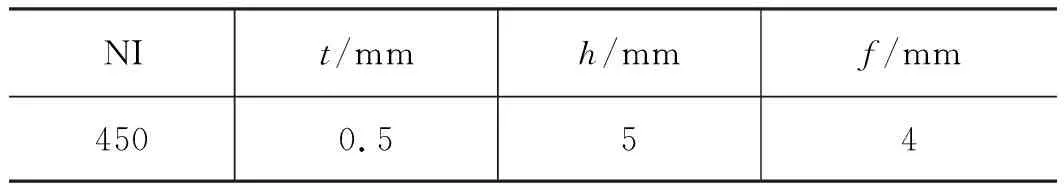

利用田口法分析仿真结果,得到减摆器阻尼力影响因素的优化结果,如表4所示。

表4 减摆器影响参数的优化结果

1.5 减摆器磁场分析

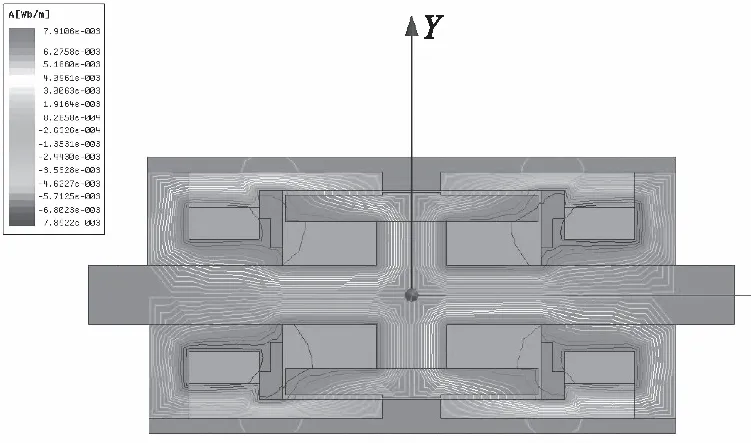

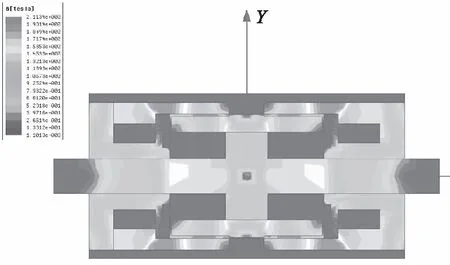

利用表4中的相关数据,对减摆器的结构进行详细设计。并利用MaxWell软件对减摆器进行磁场仿真。图6为仿真得到的减摆器的磁力线走向,图7为减摆器磁场强度分布。

通过分析仿真结果,可以得到,减摆器磁力线走向基本复合设计预想,磁化区域的磁力线走向基本垂直阻尼通道,并且阻尼通道的磁场强度适宜,所以,此减摆器磁路设计合理。

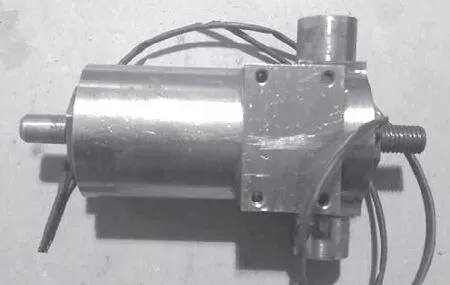

2 阻尼特性试验

选取疲劳试验机来进行阻尼特性试验,验证减摆器在低频工作状态下的阻尼性能。减摆器的实物图,如图8所示。图9为减摆器装夹在疲劳试验机上的示意图,实验时按图所示,对减摆器进行装夹,改变疲劳试验机输出的振幅频率,测量不同工况下减摆器的阻尼力。

图6 减摆器磁力线走向

图7 减摆器磁场强度分布

图8 减摆器实物图

图9 疲劳试验机

根据疲劳试验机的具体条件以及无人机的实际摆振特点,设计阻尼特性实验的具体工况,如表5所示。

表5 具体实验工况

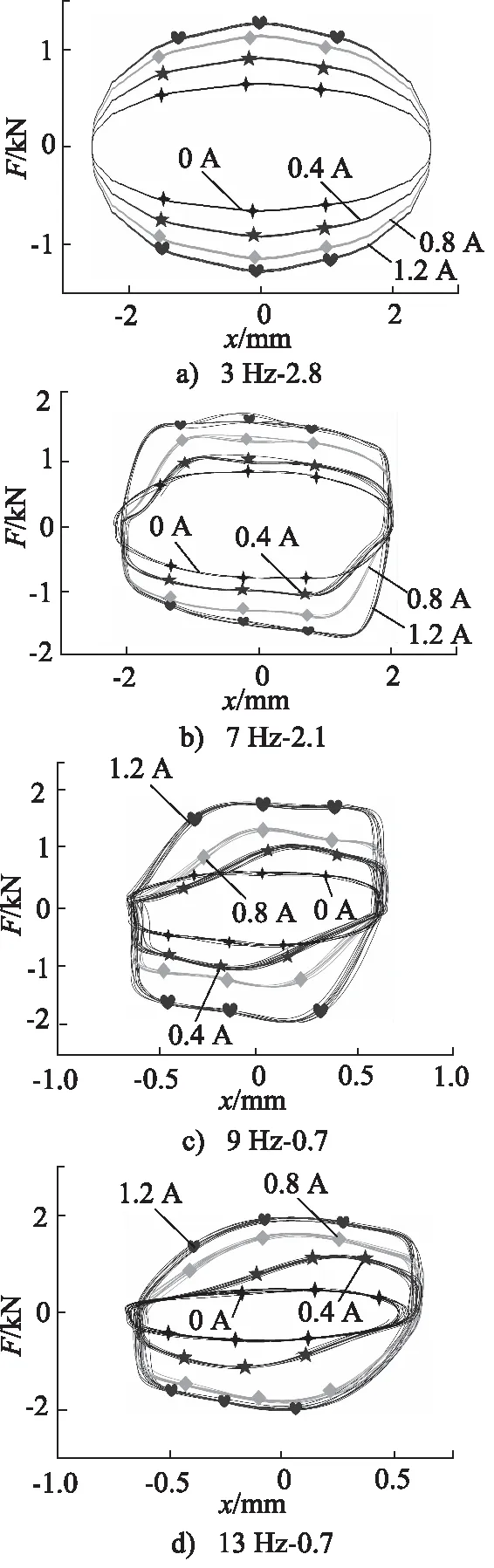

实验结果如图10所示。

图10 减摆器位移-载荷图

分析图10a,可以看出磁流变减摆器的输出阻尼力随着电流增加而增加,但增加量却随电流增加而减小,分析其原因是磁流变液的磁场强度在达到最大值之前,虽然是不断增加的,但是增量是非线性的;并且由图4可以看出,磁流变液的剪切屈服强度与磁场强度并不是线性关系,其增量随磁场强度增加逐渐减小。实验时电流超过1.2 A后,减摆器输出阻尼力不再增加,说明1.2 A 时磁路中磁场达到饱和,因此减摆器工作时,电流最好控制在1.2 A之内,这样可以适当减弱线圈生热。由图7可知得到最先达到饱和的是导磁环与隔磁环接触部位,后续设计可以考虑优化一下该区域尺寸。

分析图10b,对比图10a可以看出,相同电流、不同振幅频率,减摆器输出阻尼力不同。因此,该减摆器可以实现阻尼力可调这一设计思想。

对比分析图10c和图10d可知,相同振幅、不同频率的工作状态,随着频率的增加,减摆器的输出阻尼力也在增加,但是增幅不明显,分析其原因,频率增加,磁流变液不断高速通过阻尼通道,磁液与阻尼通道的摩擦力提供了减摆器输出阻尼力的增加量。但是,随着频率的增加,减摆器的位移载荷图变形逐渐增加,分析其原因是,随着频率增加,溶解在磁流变液中的空气析出,空气的存在影响了减摆器的阻尼特性,后续可以优化一下减摆器的安装过程。

总之,通过分析上述实验结果,可以看出该减摆器实初步现了减摆器阻尼可调。

3 结论

(1) 通过分析设计过程中的仿真以及阻尼特性实验结果,可以看出该减摆器磁路与结构是基本合理的,基本实现了阻尼力可调;

(2) 通过分析实验数据,发现减摆器通过电流之后的阻尼力逐渐增大,且当电流增加到1.2 A后,减摆器阻尼力可实现1倍左右的增量;

(3) 分析减摆器的结构,可以发现磁路穿过活塞,故磁场强度的分布可以随着活塞位置的改变而改变,保证阻尼通道中有足够的磁场强度,增加减摆器效率;

(4) 减摆器线圈置于结构两端可以方便减摆器散热,减弱热量对磁流变液性能的影响。