一种能量回收回路蓄能器回收效率研究

2020-08-26朱晓基何晓晖沙毅刚

朱晓基, 王 强, 何晓晖, 杨 菲, 沙毅刚

(陆军工程大学 野战工程学院机电教研中心, 江苏 南京 210007)

引言

随着车辆行业的不断发展,对制动能量回收的研究也越来越深入。赵金祥和SUN Hui等[1-2]对再生制动策略和能量控制策略进行了研究;董晗等[3]对制动能量回收特性进行了研究;柯坚等[4]对蓄能器在挖掘机中的应用进行了研究;刘桓龙等[5]对蓄能器在公交车制动时能量回收进行了试验研究;李思升[6]对液驱混合动力车辆蓄能器驱动加速性能进行了研究。本研究以电控液驱汽车中的蓄能器为研究对象,主要针对蓄能器回路的能量回收效率进行研究。

某电控液驱混合动力汽车应用蓄能器回路回收制动能量,在汽车起步时回路释放能量以提高启动速度。相对于传统汽车,该电控液驱混合动力汽车的优势是能够回收和再利用传统汽车制动过程中浪费的制动能量。蓄能器在车辆制动时回收制动能量, 以液压能的形式储存,当车辆启动或者加速时,蓄能器所储存的液压能释放储存的能量来帮助汽车的启动或加速,提高汽车的性能。

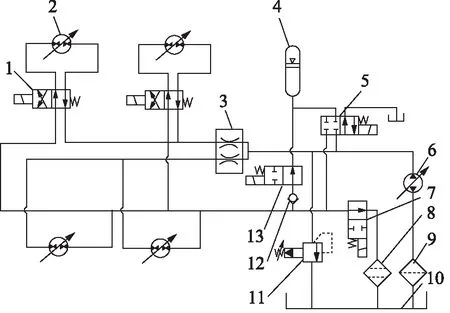

某电控液驱汽车的蓄能器回路主要由发动机,液压泵、液压马达、蓄能器、电控元件和各种液压阀组成,蓄能器液压回路结构原理简图如图1所示。

1.电磁换向阀 2.变量液压泵-马达 3.分流阀 4.蓄能器5.二位四通比例阀 6.变量柱塞泵 7、13.二位二通电磁阀8.精过滤器 9.粗过滤器 10.液压油箱 11.溢流阀 12.单向阀图1 电控液驱车蓄能器液压回路结构简图

某电控液驱汽车通过发动机带动液压泵,液压泵通过液压传递能量到液压马达,液压马达直接或间接驱动轮胎转动,由液压传动代替传统机械传动,能够实现无极调速[7-8]。制动能量回收时,通过控制系统控制液压阀13右位,液压阀5左位,液压阀7下位,使液压能存储到蓄能器中,能量回收完成时,控制液压阀13左位,使液压能存储于蓄能器中;回收的制动能量的释放也通过阀门来控制,控制器使液压阀5右位,液压阀7处于上位,此时蓄能器中存储的液压能释放到液压回路中。液压回路中蓄能器回收的再生制动能量能够提高汽车的燃油经济性,再生制动能量回收效率又受储能元件以及其他因素影响。

1 蓄能器能量回收效率的理论分析

蓄能器回路中采用的是气体隔离式蓄能器,以蓄能器皮囊中的气体为研究对象,由气体状态方程:

(1)

式中,p0—— 蓄能器充气压力

V0—— 气囊充气体积

p1,p2—— 分别为系统的最低工作压力和最高工作压力

V1,V2—— 对应的气体体积

当气体在等温下工作时k=1,当气体在绝热条件下工作时k=1.4。由于电控液驱车的蓄能器工作时时间较短,所以蓄能器充放压可视为在绝热条件下进行。

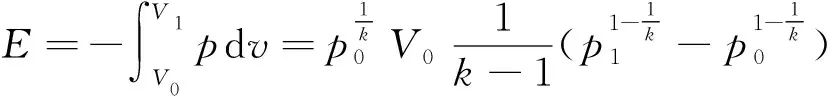

蓄能器所能储存的能量为:

(2)

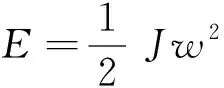

由于蓄能器中所存储能量的难以直接检测含量多少,所以采用间接测量的方法。利用蓄能器所存储的能量单独驱动液压马达,通过测量液压马达的转速,进而间接计算蓄能器所存储的能量。在不计蓄能器释放能量时的能量损失情况下,得到蓄能器回收制动能效率的公式如下:

(3)

(4)

(5)

式中,E—— 蓄能时液压马达所具有的能量

w,n—— 蓄能器蓄能时液压马达的转动角速度和转速

J—— 等效转动惯量

E1—— 蓄能器回收的能量

η—— 蓄能器能量回收效率

w1,n1—— 分别为蓄能器单独驱动液压马达时达到的最高的角速度和转速

通过对式(2)的分析,蓄能器存储能量的多少受到蓄能器体积的限制,又受到压力的影响。由式(5)中可以看出蓄能器的能量回收效率与液压马达转速有关,转速又受到排量的影响。正交实验设计是研究多因素多水平的又一种设计方法,可采用正交实验法研究转速、压力和排量对蓄能器能量回收效率的影响。

2 实验台架的搭建

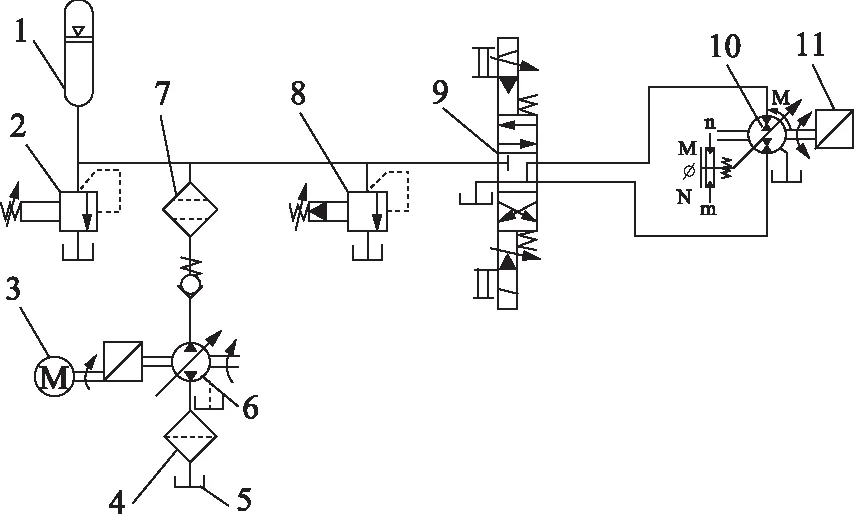

根据某电控液驱车液压回路的结构图,搭建1/4车辆模型,根据图1简化出实验台架的局部液压回路,如图2所示。

1.蓄能器 2.蓄能器安全阀 3.75 kW频电机 4.吸油过滤器5.液压油箱 6.变量柱塞泵 7.精过滤器 8.电磁溢流阀9.比例换向调速阀 10.变量柱塞马达 11.磁粉制动器和惯性飞轮图2 实验台架液压回路图

实验台架是1/4电控液驱汽车的实物仿真平台,实验台架的各种参数与电控液驱车整车的参数相匹配,通过台架实验来研究蓄能器回路的各种性能[9]。台架的整体实物图如图3所示。

图3 台架整体实物图

实验台架中通过发动机带动液压泵转动,液压泵通过液压系统带动液压马达运动,各个部件之间满足相应的参数匹配[10]。其中,磁粉制动器通过模拟1/4汽车行驶过程中受到的转矩、阻力;惯性飞轮模拟1/4汽车的转动惯性;蓄能器是电控液驱汽车中的辅助元件,具有储存能量、回收制动能量和驱动液压马达的作用[11]。

实验台架中采用电脑控制并通过仪器检测液压系统中的重要参数,实验台架中包含多种传感器,检测所需要的转速、转矩、压力和流量等物理量;实验台架具有相应的控制系统,利用相应软件通过控制系统能够设置不同的参数进行各种实验,控制检测系统实物如图4所示。

图4 控制检测系统实物图

3 实验与数据分析

利用台架设备设计不同的实验,研究蓄能器的各种性能特点,为电控液驱汽车的蓄能器回路的实验设计提供依据。

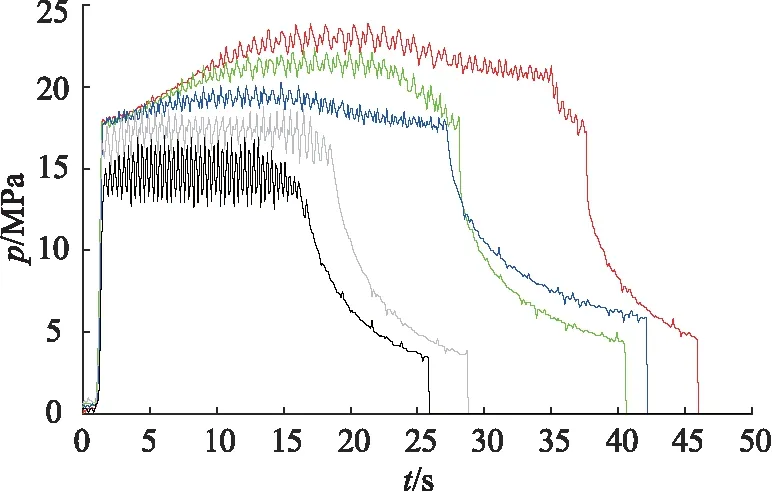

首先研究蓄能器在充压下的特点,通过实验台架的控制系统设置对蓄能器进行充压,并保持一定的时间,得到蓄能器的压力波动图。通过图5可以看出,蓄能器保压时会出现相应的压力波动,在低压时的压力波动情况相对于高压时压力波动较大;在蓄能器释放所储存的能量时,蓄能器的压力越高,释放能量的速度越快。在实验过程中应该尽量避免波动带来的影响[12],从图5可以看出,蓄能器压力在17~20 MPa时的压力波动较小,因此,选取这个压力范围进行实验。

图5 蓄能器冲压到不同压力时的压力波动图

蓄能器在电控液驱汽车中的主要功能是回收制动能量,研究相应的制动能量回收效率是十分必要的。基本实验原理为:在蓄能器制动能回收实验中,通过液压泵驱动液压马达到达一定的转速n后,关闭发动机,同时开启蓄能器进行制动能量的回收,能量回收过程结束后,通过蓄能器单独驱动液压马达,记录液压马达达到的最高转速n1,并由此来研究蓄能器能量回收效率η。

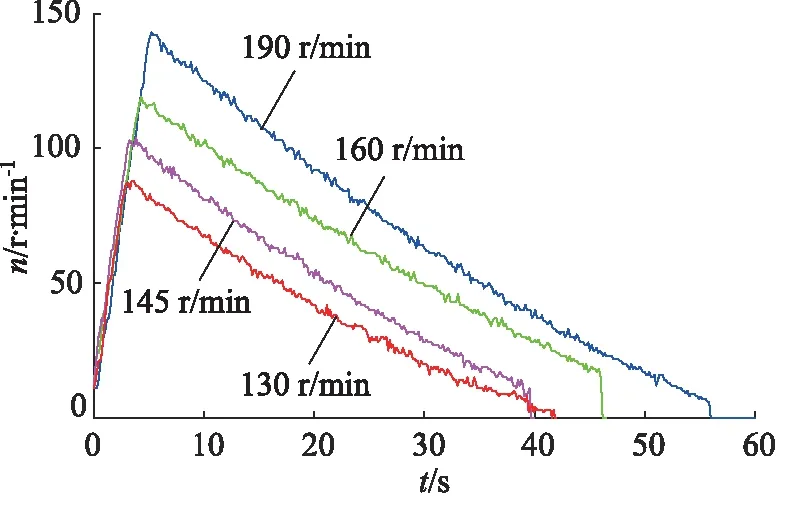

实验设置正常工作条件下液压泵的目标转速分别为350, 400, 450, 500 r/min,得到液压马达转速分别约为130, 145, 160, 190 r/min,研究蓄能器回收能量情况,蓄能器在液压马达不同转速下回收的能量单独驱动液压马达的转速变化情况如图6所示。通过多组实验验证,由于蓄能器的限制,蓄能器回收的能量能驱动液压马达达到的最高转速约为140 r/min。

图6 不同转速下蓄能器回收能量驱动液压马达的转速图

通过数据分析计算,得到正常工作条件下蓄能器在液压马达不同转速下的回收能量的效率如表1所示。

表1 蓄能器在不同转速下的有效能量回收效率

对蓄能器回收能量的效率采用数值分析的方法将离散点转化为连续曲线,采用精度较高的保形Hermite插值和三次方插值的方法进行分析,得到数据如图7所示。通过图形可知,保形Hermite插值的分析方法中图线的变化趋势更符合实际规律,蓄能器在液压马达转速为160~190 r/min的转速范围内的能量回收效率较高。实验分析为蓄能器在电控液驱汽车中制动能量回收的应用中提供了依据。

为了研究液压压力和液压马达的排量对于制动能量的回收效率的影响,分别对不同排量和不同液压压力设计正交实验,通过实验得到数据并分析。得到不同压力下蓄能器能量回收情况如表2所示,不同排量下蓄能器能量回收情况如表3所示。

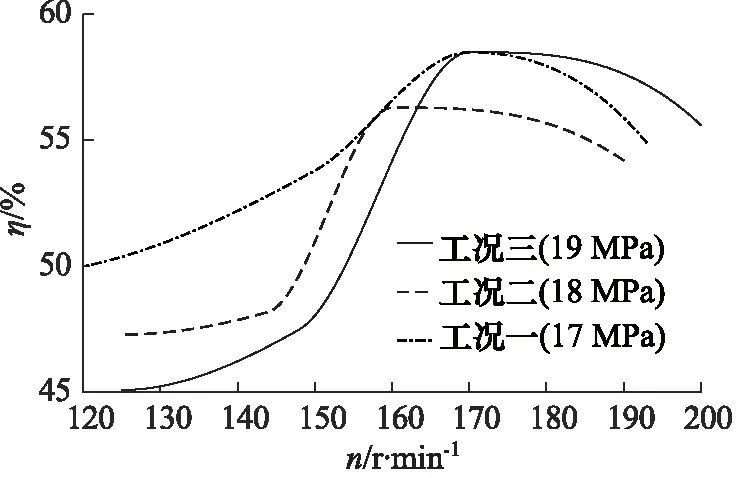

利用保形Hermite插值分析的方法得到不同排量和不同压力下的蓄能器能量回收效率图如图8和图9所示。通过图8分析知液压马达排量越大,蓄能器能量回收效率越高,排量对在低转速情况下能量回收效率影响较小,对于高转速情况下的能量回收效率影响较明显。通过图9分析可知,压力对低转速时蓄能器能量回收效率的影响较大, 较高的压力能够明显提高低转速时的蓄能器能量回收效率,液压压力对于高转速时的能量回收效率影响较小。

表2 不同液压马达排量下对比试验参数及数据分析

表3 不同压力下对比试验参数及数据分析

图8 液压马达不同排量下蓄能器能量回收效率

图9 不同压力下蓄能器能量回收效率

4 结论

通过对蓄能器能量回收效率理论计算方法的研究,基于某电控液驱车辆的液压系统,搭建了1/4车辆液压回路实验台架,开展了台架实验,得到了蓄能器能量回收效率的规律:

(1) 在蓄能器冲压保压过程中,压力较低时蓄能器的压力振动较大,在17~20 MPa时比较稳定;

(2) 对正常工作条件下蓄能器在液压马达转速不同时进行制动能回收实验,得到蓄能器在液压马达制动初始转速为145~190 r/min时的制动能量回收效率并进行了数据分析,蓄能器在转速为160~190 r/min的能量回收效率明显较高;

(3) 通过正交实验研究液压马达排量和液压压力对蓄能器能量回收效率的影响。排量对于制动初始转速较高时的能量回收效率影响较大,压力对于制动初始转速较低时的能量回收效率影响较大。