油冷电机喷油孔流量分配特性分析方法研究

2020-08-26陈玉祥朱林培

陈玉祥, 熊 飞, 朱林培, 刘 雄

(广州汽车集团股份有限公司 汽车工程研究院, 广东 广州 511434)

引言

电机冷却系统是混合动力变速器重要组成部分,当电机的电磁方案和内部损耗确定之后,冷却系统对电机的换热效果是影响电机散热的主要因素。电机的冷却方式有风冷和液冷2种,液冷方式又包括油冷和水冷。对于含有制动器或离合器等控制元件的混合动力变速器而言,需要设计高压闭合油路来完成控制,电机采用油冷方式,可以实现冷却系统与高压控制系统的集成设计,已经成为新的发展趋势。

油冷系统结构复杂,为避免出现喷油孔流量分配不均导致电机局部温升过高的问题,提升冷却系统的匹配设计能力,成熟可靠的匹配分析方法是关键。合理的结构设计不仅能够有效带走电机的热量, 减少工艺的复杂性,而且能够减少反复试验造成的试验资源浪费[1]。为了对冷却系统流量分配的合理性进行评估,较多采用数学建模的分析方法[2-3],采用三维软件和一维软件进行仿真计算[4-5]也各自具有不同的优势。三维仿真分析考虑详细的几何结构,仿真精度高,但缺乏灵活性。数学建模或基于一维商业软件的分析都可以较好的进行多参数优化分析。

本研究通过多维度的仿真分析方法,从方案设计到结构优化,对油冷电机喷油冷却系统进行深入的研究。首先,根据电机冷却需求,确定喷油冷却系统的基本结构和喷油孔位置,并对影响喷油效果的因素进行分析,确定优化目标,构建优化方法;然后,建立三维、一维仿真模型,通过流量分配台架测试,验证仿真分析的精度。三维分析校核了初始方案及一维分析的压力分布,为一维多参数优化分析提供准确的分析模型;最后,基于一维优化方法,对喷油管直径、不同位置的喷油孔直径等因素进行优化设计,确定最优的喷油管结构。通过三维和一维相结合的分析方法,实现了复杂喷油冷却系统分析精度和多参数优化的统一,克服了单一分析的局限性,避免了数学建模求解困难的问题,较好的改善了电机冷却均匀性。

1 油冷电机喷油系统设计分析

根据油冷电机的结构和冷却需求,确定冷却系统的布置及初步方案。通过对喷油管典型结构的分析,得到影响喷油孔喷射质量的关键因素,并提取优化变量,建立优化方程。

1.1 喷油管布置及开孔方案

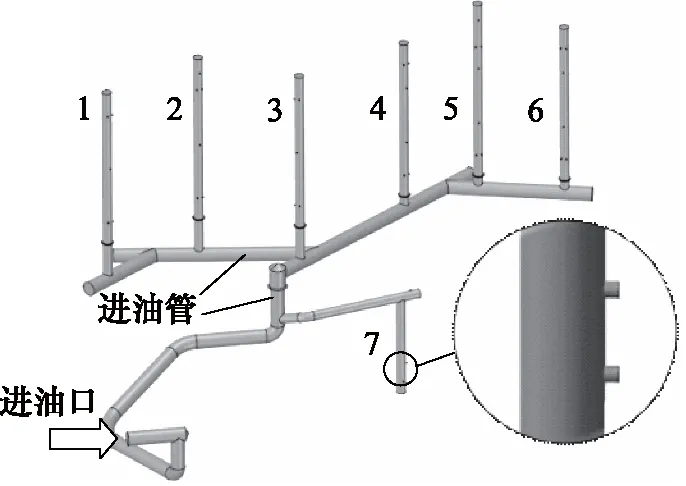

某混合动力变速箱喷油管位置及安装如图1所示,喷油管安装在电机定子外围的壳体上面,喷油管上开有不同方向的小孔,冷却油液从喷油孔喷出。

图1 喷油管位置及安装

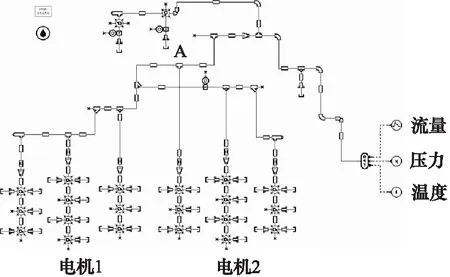

图2为电机喷油冷却回路的整体结构。主要由进油口、进油管、喷油管和喷油孔4部分组成。

冷却回路进油口从机壳上部穿过,冷却润滑液通过进油管路到达喷油管,喷油管上分布多个喷油孔,冷却液从喷油管小孔喷到电机的定子表面,最后又流回油底壳,形成一个回路。每个电机由3根喷油管进行喷油冷却,喷油管1,2和3给电机1冷却,喷油管4,5和6给电机2冷却,喷油管7给齿轮啮合进行润滑。

图2 喷油冷却系统

1.2 影响因素分析

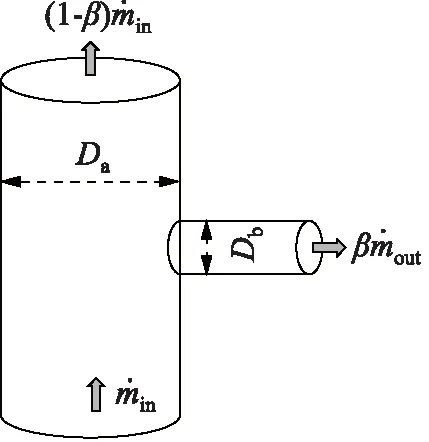

初步方案确定后,进一步对喷油管的特征结构进行分析。从图2可知,喷油管系统最主要的结构是T形管,流量分配孔一般采用短孔,进油管和喷油管组成T形管结构,喷油管和末端的喷孔也是T形管结构。T形喷油管的结构如图3所示。

图3 T形管结构

流过T形管的压力计算如式(1)和式(2)所示[6]:

(1)

(2)

式中, Δpλ—— 沿程压力损失

v—— 管内油液的平均流动速度

Da—— 入口的管道直径

Db—— 喷油口的直径

Re—— 雷诺数

从式(1)可知,喷油管结构设计的关键因素为喷油管的直径和喷油孔的直径。本研究喷油孔压力指喷油孔处T形管交叉位置的压力,即喷油孔入口压力。冷却液在喷射过程中,各喷油孔处的喷射速度和压力不同。若差异太大,会造成部分喷油孔喷油压力大,喷射力度强,油液喷出量多;而部分喷油孔喷油压力小,出现“滴油”现象。从而导致电机各处冷却液喷洒不均,出现局部过温问题。因此,冷却油路设计是否合理的评价标准是各喷油孔的压差尽可能小。

喷油孔的位置和数量与电机的发热特性有关,电机冷却需求量最大的部位为绕组两端[7-8]。每1根喷油管在绕组位置设计2个大小一致的孔,中间部位流量需求小,设计1个孔。双孔喷油孔的直径和单孔喷油孔的直径有一定的差异。因此,为了获得最优的喷油冷却结构,需对这3个因素进行合理设计。该参数优化问题可以表述成以下数学模型:

minf(X)

f(X)=max(p1,p2,…,pn)-min(p1,p2…pn)

s.t.gj(X)≥0.2,j=1,2,…,n

X=[x1,x2,x3]

(3)

式中,pn—— 第n个喷孔的压力

f(X) —— 优化目标,表示最大压差

X—— 一个n维的向量,表示上述优化问题的一组可行解

2 仿真建模及分析

2.1 三维仿真分析

采用软件Star-ccm+进行三维仿真计算,得到各个部位的压力损失及流场分布,确定各喷油孔的流量,并且直观的显示各个喷油孔的喷射状态。如果某些喷孔出现“滴油”现象,则说明设计方案不合理,需对结构进行改进。

1) 三维建模及参数设置

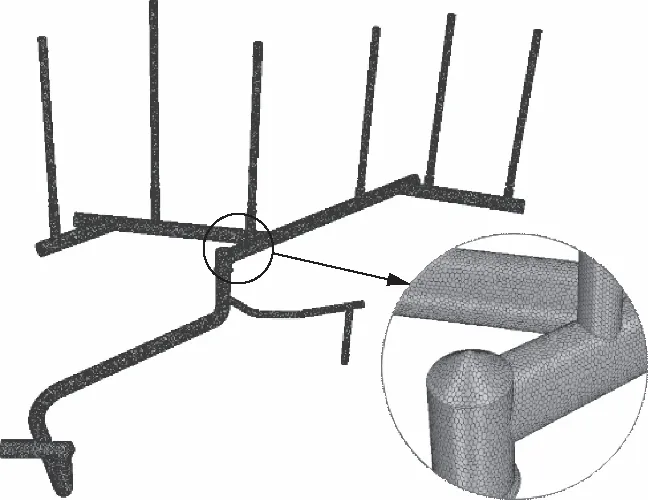

对油冷电机喷油冷却系统的几何模型进行流体域抽取,并导入软件Star-ccm+进行CFD流体网格划分。对喷油孔区域进行网格细化,喷油冷却系统的网格模型如图4所示。

图4 喷油冷却系统网格模型

完成网格划分后,在软件中对油管的入口、出口边界及冷却油液的物理模型进行设置。三维计算过程中,为便于分析,对油液及其流动状态进行一定的条件限定: 假定油液不可压缩、 忽略其热膨胀系数及能量交换等[9],并且油液满足三维定常湍流流动的连续性方程和运动方程。三维仿真的参数和边界条件如表1所示。

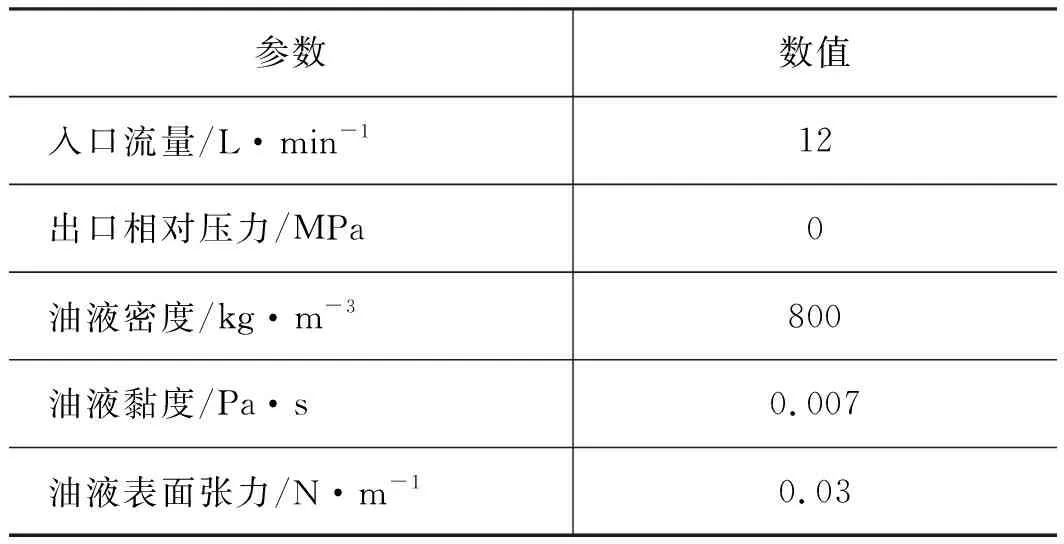

表1 三维仿真参数设置

2) 三维仿真结果

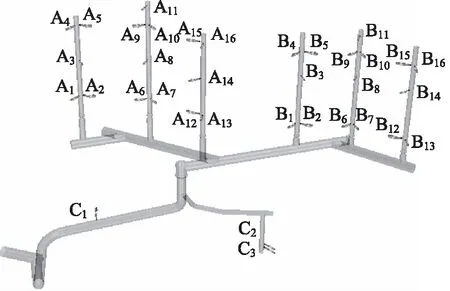

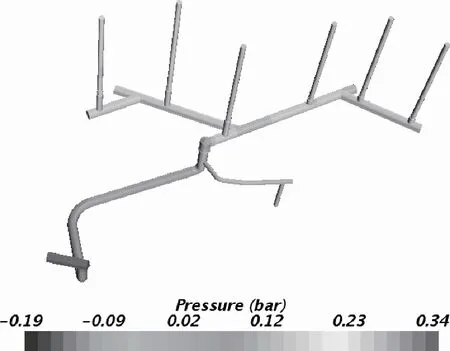

变速箱启动后,油温会迅速从环境温度上升到80~100 ℃,为了与试验进行比较,设定入口流量为12 L/min,温度为90 ℃。此工况下,喷油孔冷却液的三维喷射仿真结果和喷油孔的编号如图5所示。A1,A2,A6,A7,A12和A13为电机1左侧端部绕组喷孔;A4,A5,A9,A10,A15和A16为电机1右侧端部绕组喷孔;A3,A8和A14为电机1定子铁芯喷孔,A11为电机1右轴承喷孔。B1,B2,B6,B7,B12和B13为电机2左侧端部绕组喷孔;B4,B5,B9,B10,B15和B16为电机2右侧端部绕组喷孔;B3,B8和B14为电机2定子铁芯喷孔;B11为电机2右轴承喷孔,C1为电机1左轴承喷孔,C2和C3为电机2输入轴齿轮和中间轴齿轮啮合位置喷孔。仿真结果显示各个喷油孔的喷射状态良好。喷油冷却系统三维压力分布云图结果如图6所示,进油管入口压力为0.03365 MPa。

图5 三维仿真结果

图6 喷油冷却系统压力云图

试验一般只能得到系统的入口压力和喷油孔的流量,而三维计算还能得到其他各个部位的压力,可以更好的为一维仿真模型的标定提供依据。

2.2 一维仿真分析

采用软件AMESim进行一维仿真计算,为喷油孔流量分配的多参数一维优化分析建立准确的模型。相对于数学建模的方式,基于AMESim的一维分析可避免出现由于流量、压力和沿程损失相互制约导致的高阶微分方程组众多,求解困难的问题。

1) 一维建模

首先根据管路几何特性进行分段,在AMESim中离散成不同单元,单元特征根据实际情况设置。例如直管,通过设置直管的液力直径、长度和内壁粗糙度等,简化成一个流量与沿程损失相关的单元,弯管、三通管等其他单元也采用类似的方法处理。然后将所有单元连接起来,便建立了冷却系统一维模型[10-11]。图7是根据图2所示油冷电机喷油冷却系统建立的仿真模型。冷却液在入口处以一定的压力和流量注入,通过各个喷油孔喷出,每个通道的流量相互影响。

2) 一维仿真结果

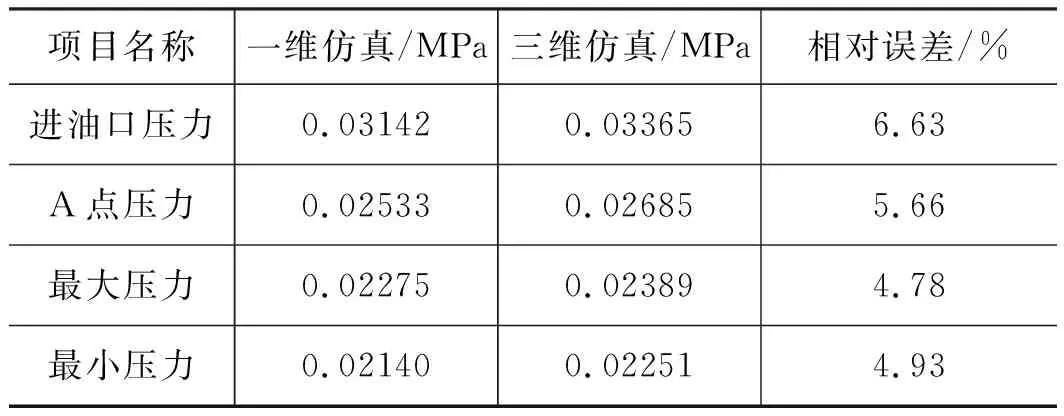

与三维分析相同的工况下,进油口压力、图7中A点压力、喷油孔最大压力和最小压力的一维仿真结果,以及与三维仿真结果的对比如表2所示,一维分析相对于三维分析的误差小于7%。从进油口到喷油孔,压力逐渐减小,压力分布的趋势也保持一致,如图8所示。流量分配对比结果将在第4小节与试验结果一并给出。

图7 基于AMESim的一维仿真模型

表2 一维仿真结果及与三维结果对比

图8 原方案一维、三维压力分布仿真结果对比

冷却液从喷油孔入口喷出到外界,喷油孔压差决定了喷射流量,若试验测试的流量分配、以及系统入口压力与三维分析一致,则验证了三维分析的精度。由于三维分析的沿程压力损失分析精度高[4],通过三维校核一维的压力损失,最终确定一维分析的精度满足优化分析的需求。

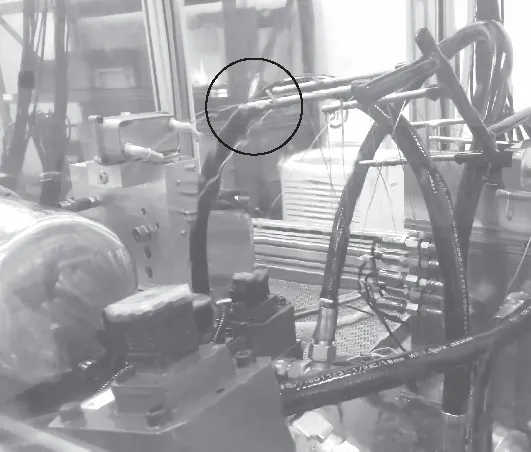

3 仿真与试验对比

为了验证上述仿真分析的精度,建立了如图9所示的流量分配试验台[12]。试验台由液压供油系统和冷却喷油系统组成,不包含电机本体,仅测试喷油孔的流量及喷油状态。在进油管入口位置安装了油压传感器以监测入口油压。由于喷油孔位置无法安装油压传感器,试验不能监测每个喷油孔的压力,而仿真却容易实现,这也体现了仿真分析的优势。

图9 油冷电机喷油冷却系统试验

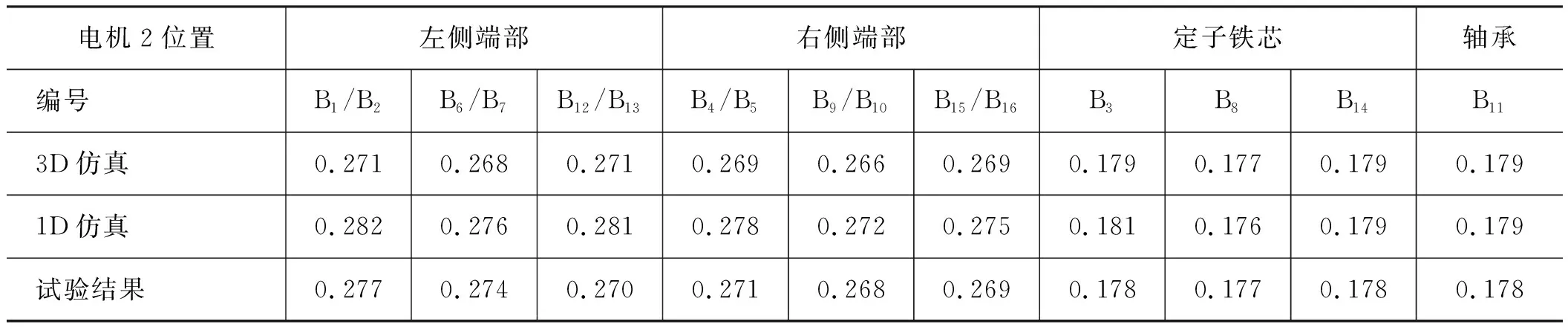

入口流量12 L/min,油温90 ℃的条件下进行测试,进油管入口测试油压为0.03301 MPa,进油管入口油压三维仿真的误差为1.94%,一维仿真的误差为4.82%。待系统稳定后分别测出每个喷油孔的冷却液流量,电机1不同位置喷油孔的冷却液流量对比如表3所示,电机2不同位置喷油孔的冷却液流量对比如表4所示。仿真与试验对比发现,各喷油孔流量相对于试验结果,三维仿真和一维仿真的最大误差分别为3.32%和4.07%,流量分配误差不超过5%,仿真精度满足工程分析要求。误差来源主要包括数学模型与实际管路的差异、油液黏度特性差异以及仿真的简化处理等。由于喷油孔的直径非常小,加工精度难以保证,是喷油孔流量分配仿真误差的主要来源。

4 喷油管系统优化设计

采用多参数优化计算方法,首先确定优化变量及其取值范围, 然后对其进行离散。由第2小节分析可知,根据式(3),确定优化变量为电机绕组处喷油孔直径K1,中间及轴承位置喷油孔直径K2和喷油管直径K3。变量取值范围越宽、离散量越大,计算量也越大,离散时应考虑孔径的加工可行性、同时兼顾计算量和计算精度。以喷油孔直径为例,孔径小于0.8 mm就难以加工,而孔径太大,需求流量也增加,影响液压系统效率。综合考虑,喷油孔直径取值范围为0.8~1.8 mm,离散量为6。各变量的取值范围和离散量如表5所示。

表5 优化变量及离散

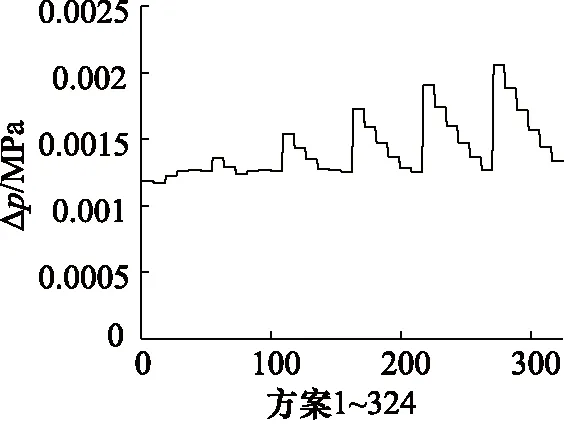

在AMESim中设置3个全局变量Global Parameters,然后在仿真参数管理Study Manager中将3个参数转化为变量并进行离散。按照表5所示,计算量总计为6×6×9=324。通过AMESim计算,图10是各个方案喷油孔最小压力的变化范围,最小压力小于0.04 MPa。图11是各个方案喷油孔最大压差的变化范围,最大压差的变化为0.00118~0.00214 MPa。

表3 电机1喷油孔冷却润滑流量对比 L·min-1

表4 电机2喷油孔冷却润滑流量对比 L·min-1

图10 各方案喷油孔最小压力

图11 各方案喷油孔最大压差

图12是所有方案的喷油孔最小流量的变化,部分方案的最小流量小于0.2 L/min,不满足gj(X) ≥0.2 L/min 这一限制条件,而满足限制条件的方案共有162个。其中,满足各喷油孔压差最小这一最优条件的方案为K1=1 mm,K2=1.2 mm,K3=5.8 mm。此时,喷孔最小流量为0.204 L/min,最大压差为0.00119 MPa,比初始方案最大压差减小了11.85%。原始方案靠近进油口位置的喷油孔压力大,油液喷射力度大,远离进油口的末端位置喷油孔压力小,油液喷出力度小,如图9黑色圈所示,其冷却液未喷射到透明玻璃罩上。优化后的喷油系统末端喷油效果如图13所示,由于压差减小,末端位置喷油孔冷却液喷出力度明显增强。

图12 各方案喷油孔最小流量

图13 喷油管末端喷油效果

5 结论

(1) 各喷油孔流量三维、一维分析结果与试验结果的最大误差分别为3.32%和4.07%,分析精度都能较好的满足工程分析要求;

(2) 基于AMESim一维多参数优化分析,最优方案相比原始方案,最大压差减小11.85%,提升了电机冷却均匀性;

(3) 通过三维、一维相结合的仿真分析方法,建立了油冷电机喷油孔流量分配特性的系统研究方法,优化变量合理,分析高效可行。