智能视觉数控切割系统*

2020-08-26刘夏丽黄智琦邓耀华

刘夏丽 黄智琦 邓耀华

智能视觉数控切割系统*

刘夏丽1,2黄智琦2邓耀华2

(1.佛山世科智能技术有限公司,广东 佛山 528200 2.广东工业大学,广东 广州 510006)

针对小批量印刷类柔性材料的切割采用先印刷再定位切割加工的工序,存在操作繁琐、加工误差大的问题,设计将视觉系统与运动控制系统集成的智能视觉数控切割系统。通过视觉定位设置加工材料的工件零点和加工轨迹的偏转角。该系统已应用于实际生产中,能够实现快速、准确识别标识点,进行切割加工,提高切割加工精度和效率。

印刷材料;视觉定位;数控切割

0 引言

印刷类柔性材料如包装纸盒、各种瓦楞纸箱、KT板、PP背胶等,一般采用先印刷图案后裁切加工的工序[1]。大批量裁切通常利用预制刀模进行加工[2-3];小批量裁切传统方式采用红外十字光定位,将材料放在数控切割机台面指定位置进行切割加工,但由于印刷品本身偏差以及每次放置材料的位置偏差,加工误差较大。随着机器视觉技术的发展,可在原有数控切割机上加装视觉定位系统[4-5],将印刷材料上的2~4个定位标识点作为定位基准,通过识别标识点确定加工位置,实现精准定位;但需在原有切割机触摸屏控制的基础上增加一台计算机安装视觉定位软件,发送指令给数控切割机嵌入式控制器,成本大幅增加。

针对上述问题,本文提出视觉系统与运动控制系统结合的智能视觉数控切割系统,将机器控制与视觉定位集成在一个软件,通过识别多种标识点来确定加工位置和加工偏转角,实现有印刷图案材料的自动定位切割。

1 系统总体架构

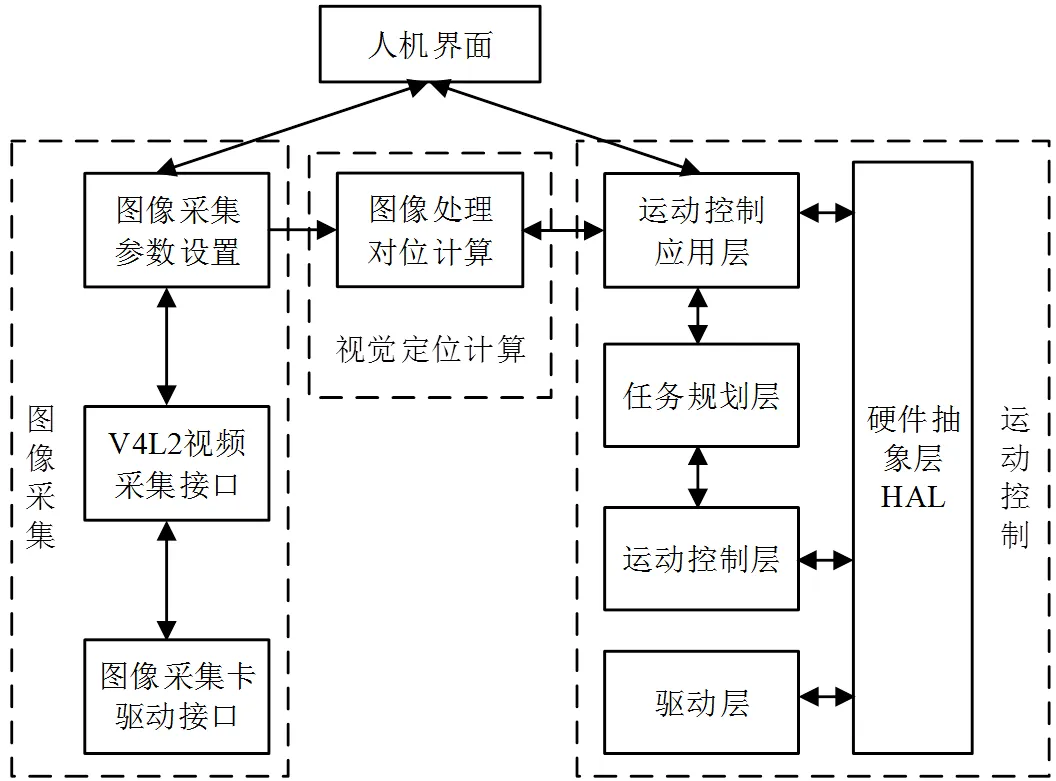

智能视觉数控切割系统将视觉系统与运动控制集于一体,包括图像处理模块、运动控制模块、I/O接口模块和人机接口模块,如图1所示。

图1 智能视觉数控切割系统结构图

图像处理模块通过工业相机获取定位标识点图像并进行处理;将定位标识点作为相对点判断切割路径的相对位置关系,传输到主控制器。运动控制模块根据主控制器发出的指令,调整,,,,1和1等轴的位置,完成切割。I/O接口模块连接输入装置(接近开关、限位开关、光栅传感器和急停开关等)和输出装置(振动刀、风机、笔、铣刀及激光灯等)。人机接口模块通过键盘、鼠标输送定位标识点数量、对比度、亮度、曝光时间等视觉参数及数控系统控制命令和参数,并且显示系统状态、参数及结果信息。

2 系统硬件组成

图2 智能视觉数控切割系统的硬件组成

在原有的数控切割机振动刀侧边加装视觉相关设备,包括CCD、镜头、光源,视觉设备安装图如图3所示。视觉设备跟随机头一起运动。切割机由主控制器在Linux系统下进行控制,实现6轴联动,切割加工误差小于0.1 mm。

图3 视觉设备安装图

3 系统软件设计

智能视觉数控切割系统软件在Linux操作系统下运行,整体软件架构如图4所示,主要包括图像采集、视觉定位计算和运动控制3部分。图像采集部分主要包括图像采集与参数设置、Linux的V4L2视频采集接口模块和图像采集卡驱动模块。运动控制部分主要包括运动控制应用层、任务规划层、运动控制层、驱动层和硬件抽象层等模块。视觉定位计算部分根据工业相机采集的图像和运动控制部分反馈的当前位置,计算出机头位置调整量,达到精确定位的目的。

图4 智能视觉数控切割系统软件架构图

数控切割系统启动并回零后,便可以根据加载的文件进行切割加工。系统将PLT文件转化为NC代码后,按照NC代码来执行指定动作。每一个NC文件的初始位置,都给出定位标识点的数量和坐标,格式如下:

%

(markNum = 2) (定位标识点数量为2)

(markPos1 = [548.975, 226.500]) (第1个定位标识点坐标为[548.975, 226.500])

(markPos2 = [271.000, 3.000]) (第2个定位标识点坐标为[271.000, 3.000])

(rightDown = [551.975, 0.0]) (右下角加工点坐标为[551.975, 0.0])

M201

M5

T2 M6

G92.1

……

传统数控加工中不存在视觉方面的操作,故NC文件中没有相关视觉的NC代码指令。本文通过M201自定义指令,在CCD运行时,先执行Linux系统中视觉定位相关的M201同名可执行程序,等该程序运行退出后,再执行NC文件的指令。

M201.ngc 文件如下:

O

M66P4L0 (等待视觉处理结束)

O83 IF [ #5399 EQ 0 ] (如果对位ok)

M123P0Q1 (打开气缸,材料吸附在台面上)

G4P3 (等待调整运动到位)

O83 ENDIF

O

在NC代码中使用O代码进行条件判断,O

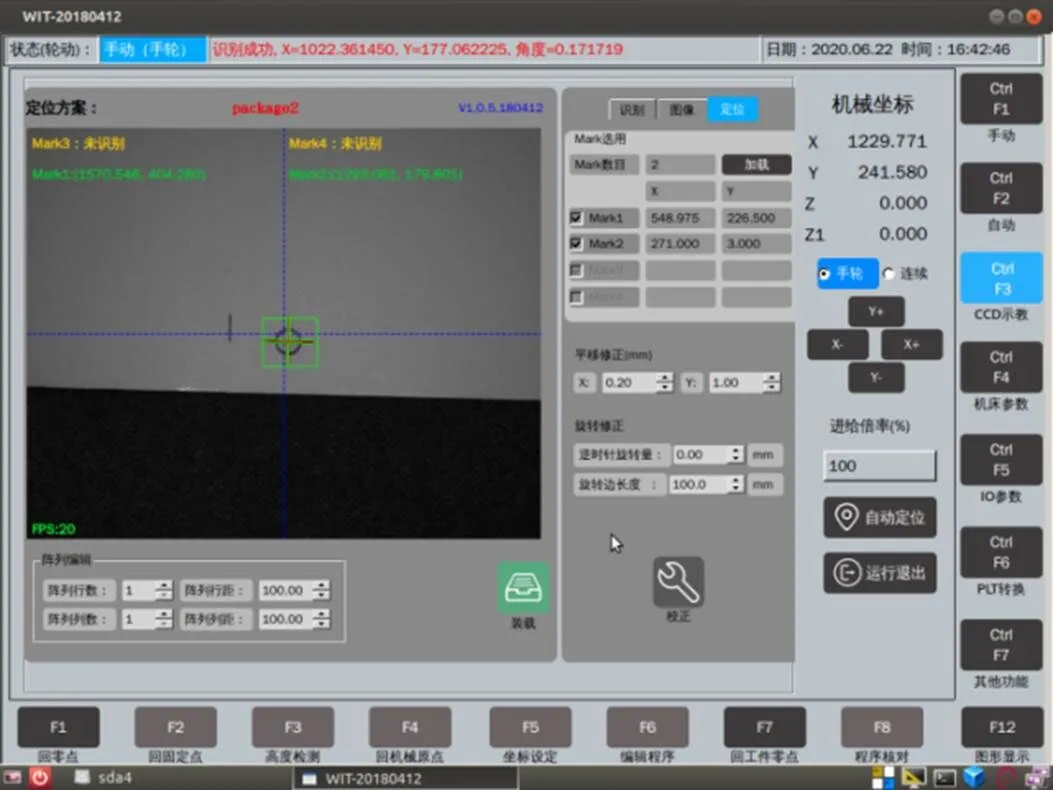

软件人机交互界面的作用是反映切割机的状态(运行状态、各轴坐标、I/O口状态、图像识别定位结果等)、显示CCD图像和接收用户操作(手动控制、参数调整等)。本文采用QT来设计图形界面,系统主界面如图5所示。

图5 智能视觉数控切割系统主界面

4 系统测试

为验证智能视觉数控切割系统的可靠性,进行现场样机测试,实现印刷材料的视觉定位切割加工。测试实验采用的材料为图6所示的印刷卡纸,印刷有2个口罩盒图案。根据加工需要,在印刷图案中选取2个标识点作为视觉定位标识点。切割加工刀路PLT文件显示如图7所示。实验设备型号为WIT-2516S,配备智能视觉数控切割系统,安装有振动刀、压轮。

图6 测试用印刷材料

图7 切割加工刀路PLT文件显示图

加工前,需先进行CCD示教。CCD示教会生成定位方案,生成一个mark.ini 文件及pattern.bmp文件存储视觉处理信息。CCD示教步骤如下:1)在主界面CNC处于手动模式下点击右侧CCD示教按钮,弹出CCD定位界面;2)在识别选项卡中进行Mark点模板选取识别,下方拍摄识别界面显示有2个绿色十字(Mark点),双击绿色十字,CCD将运动到该位置,点击识别按钮即完成Mark点识别;3) 2个Mark点都识别完成后,点击完成示教,即可将定位方案存档,点击自动定位进行验证,状态栏实时显示识别结果;4)点击自动按钮,回到主界面,再点击运行,即可实现自动定位切割。CCD示教界面如图8所示;切割加工结果如图9所示,切割误差小于0.1 mm。

图8 CCD示教界面

图9 切割加工结果

5 结论

智能视觉数控切割系统已在实际生产中批量应用。在实际加工过程中,Mark点正确识别率达到98%,相对于示教位置,/方向偏移可达到±25 mm,旋转角度±10º,而实际加工误差小于0.1 mm,满足印刷材料的切割加工要求。同时可实现阵列加工,输入偏移值,可同步处理多个待切割材料,解决了印刷材料小批量精准切割加工的问题。在材料放置有小范围偏移和旋转的情况下,不需要人工干预,仍然可以沿着预定轨迹切割,提高切割效率和精度。

[1] 沈国荣.2017印后加工工艺和设备发展新趋势(下)[J].印刷杂志,2017(8):67-68.

[2] 佚名.包装纸箱模切压线的处理方法[J].上海包装,2018(8): 25-27.

[3] 于帆帆.数字模切技术携手传统模切——让技术成就艺术[J].今日印刷,2018(3):37-40.

[4] 杜勇,吴军,覃绍先,等.基于机器视觉的便携式激光切割系统设计[J].制造技术与机床,2019(4):73-76,81.

[5] 於文欣,陈广锋,靳向威.基于机器视觉的方块毯纵向自动切割系统设计[J].上海纺织科技,2017,45(7):57-59.

Intelligent Visual NC Cutting System

Liu Xiali1,2Huang Zhiqi2Deng Yaohua2

(1.Foshan ShiKe Intelligent Technology Co., Ltd. Foshan 528200, China 2.Guangdong University of Technology, Guangzhou 510006, China)

In order to solve the problems of tedious operation and large machining error in the cutting process of small batch printing flexible materials, an intelligent vision NC cutting system integrating vision system and motion control system is designed. The zero point of the workpiece and the deflection angle of the machining track are set by visual positioning. The system has been applied in practical production, which can quickly and accurately identify the identification points, carry out cutting processing, and improve the cutting accuracy and efficiency.

printing materials; visual positioning; NC cutting

TG659

A

1674-2605(2020)04-0006-05

10.3969/j.issn.1674-2605.2020.04.006

刘夏丽,女,1992年生,硕士研究生。主要研究方向:测量控制与仪器仪表。E-mail: xailil@fswitc.com

黄智琦,男,1994年生,硕士研究生。主要研究方向:机器视觉与数控系统。

邓耀华,男,1978年生,教授,主要研究方向:数字控制、机器视觉。