焦炉荒煤气脱硫化氢技术开发与应用

2020-08-26张佳炜

张佳炜

(河钢宣钢焦化厂,河北宣化 075100)

在焦化行业中,焦炉煤气加热后的烟气是国家环保监管的重点,在烟气末端治理的同时,从源头上降低焦炉煤气硫含量,更加高效合理。宣钢焦化厂煤气净化系统采用AS脱硫技术,在运行过程中,出现脱硫效率降低,净煤气H2S含量升高等问题,脱硫后煤气中的硫化氢含量高达700~1 000mg/m3,难以满足工业生产和环保的要求。

铁基离子液体因为具有优良的催化氧化性能已被广泛应用于H2S 的脱除,并取得了显著的效果。研究表明,铁基离子液在脱硫过程中表现出高效稳定的性能,经过空气再生后的Fe基离子液体仍然具有良好的脱硫能力,铁基离子液对H2S 的脱除效果>99%。

宣钢焦化厂从焦炉煤气中杂质组分的既有特征出发,结合AS氨法脱硫工艺特点,利用铁基有机离子型湿法氧化脱硫技术,形成新的焦炉煤气脱硫工艺,实现了焦炉煤气H2S含量≤20mg/m3的超低排放目的。

非水相离子液脱硫技术采用铁基阳离子与有机阴离子相结合的离子液作为脱硫剂。这种脱硫液保留了络合铁脱硫效率高的优点,又解决了络合铁法碱溶液消耗高的问题。

1 脱硫离子液性质

1.1 铁基离子液反应原理

铁基离子液体氧化硫化氢脱硫过程是气液相催化反应,铁基离子液体吸收硫化氢的反应过程可以认为是伴有双分子不可逆反应的化学吸收过程。其反应机理如下[4]:

1.2 硫化氢流量对脱硫率的影响

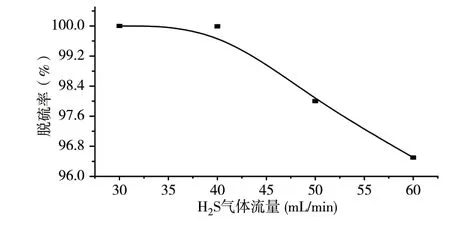

通过实验测试了硫化氢流量在30~60mL/min变化时,硫化氢脱除效率与硫化氢流量的关系如图1所示。

图1 脱硫率与硫化氢流量之间关系

由图1可知,脱硫效率随着硫化氢流量的增加逐渐减小。硫化氢流量的增加导致气体在氧化反应器中的停留时间减少,从而使得硫化氢与离子液体的接触时间变短,最终导致处理效果变差。实验结果表明:焦炉煤气流量变化的同时,脱硫液流量要进行相应的调整。

1.3 硫化氢浓度对脱硫效率的影响

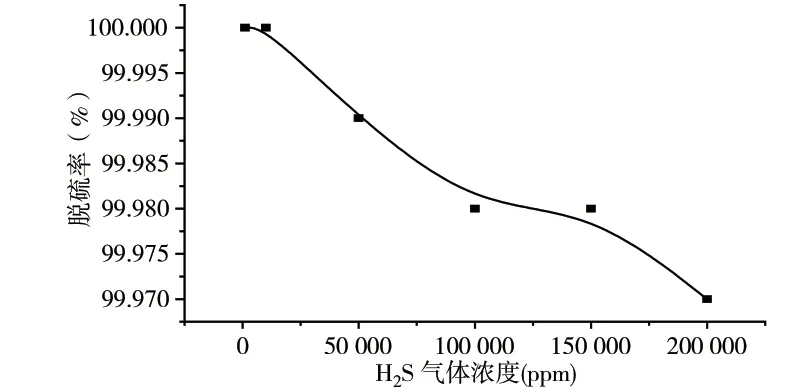

研究了硫化氢浓度对脱硫率的影响,见图2。不同浓度的硫化氢气体来源于硫化氢气体与氮气所配的混合气。

图2 脱硫率与硫化氢浓度之间关系

硫化氢浓度在(1 000~20 000)×10-6变化时,从图2可以看出:当硫化氢浓度≤10 000×10-6时,硫化氢的脱除率可以达到100%;随着硫化氢的浓度逐渐增大,脱硫率逐渐减小,但减小的幅度很小。在一定范围内硫化氢浓度对脱硫率的影响不是很明显。实验结果表明:焦炉煤气流量不变的情况下,硫化氢浓度有所变化,脱硫效率不会明显降低。

1.4 反应温度对脱硫效率的影响

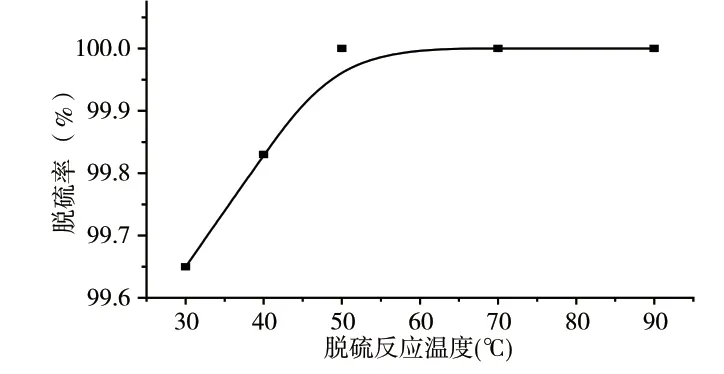

反应温度在30~90℃时,脱硫率与温度之间的关系如图3。

图3 脱硫率与反应温度之间关系

由图3可见,铁基离子液体处理硫化氢气体温度使用范围宽,在30~90℃使用,其净化效率≥99%;在一定温度范围内随着反应温度的升高,脱硫效率逐渐升高直至100%,然后再升高反应温度脱硫效率不会降低,仍然保持100%。温度的影响是两方面的:一方面温度的升高使反应速率增大、使气体在离子液体中的传质更好;另一方面温度的升高会降低气体在离子液体中的溶解度。实验结果表明:焦炉煤气相同流量的硫化氢气体浓度有所变化,脱硫效率不会明显降低。

2 离子液脱硫工艺

2.1 工艺流程

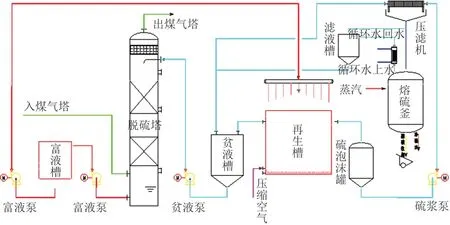

根据铁基离子脱硫液的特点,宣钢焦化厂对原有的2#备用洗氨塔改造为脱硫塔。焦炉煤气由塔下部进入,与脱硫剂贫液反应,脱除煤气中大部分硫化氢及氰化氢。脱硫后净化煤气通过塔顶排出,进入洗苯塔。

脱氨后生成的硫铵富液进入塔底储液段,并通过泵送入硫铵生产系统。

脱硫后的脱硫富液,通过泵送入再生槽再生成贫液。部分富液通过循环泵重新送往塔内脱硫。再生槽采用顶部喷射再生及底部鼓泡再生相结合的工艺,将脱硫富液充分氧化再生。再生后的脱硫贫液及硫黄颗粒混合物进入沉降罐沉降分离,分离后的贫液送入脱硫塔脱硫。沉降的硫黄液经固液分离后,硫黄入熔硫釜熔硫(工艺流程见图4)。

图4 脱硫工艺流程图

2.2 运行过程中的问题及措施

2.2.1 脱硫液中含有焦油、萘等杂质,黏度增大

由于焦炉煤气含有焦油、萘等杂质,有机相离子液在脱除硫化氢的同时,将煤气中的焦油、萘的等有机物吸收,造成离子液含焦油、萘等物质,严重影响离子液性能,使系统出现离子液黏度增大,性能改变,硫黄不易沉淀分离等现象。

优化措施:在原脱硫系统方案设计的基础上增加除焦油侧线系统,连续采出1%左右的离子液,通过加热、静止、分离等工序,将焦油、萘等杂质脱除。

2.2.3 酸性离子液腐蚀

原设计脱硫离子液剂为弱酸性,在运行过程中对系统腐蚀较大,引起管道、仪表腐蚀等,影响系统连续运行。

优化措施:根据脱硫效果及运行情况,在不影响脱硫效果的情况下,更换离子液部分有机离子,离子液调整为弱碱性,并通过NaOH调整pH至7~8。加碱后脱硫剂产生的复盐由硫黄分离系统随分离水排出至氨水系统。

2.2.3 硫黄泡沫增加

由于脱硫剂改为碱性离子液,脱硫泡沫增加,造成融硫釜静止分离困难,现有熔硫釜不能完全处理脱硫产生的硫泡沫。

优化措施:增加硫泡沫处理设施:加设20m2板框压滤机2台,增加硫黄浆液泵两台,硫泡沫直接泵送入板框压滤机压滤,滤饼直接落下装袋,或落入原有脱溶釜搅拌成浓稠浆液,通过硫黄浆液泵送入熔硫釜熔硫。

2.3 改造后运行效果

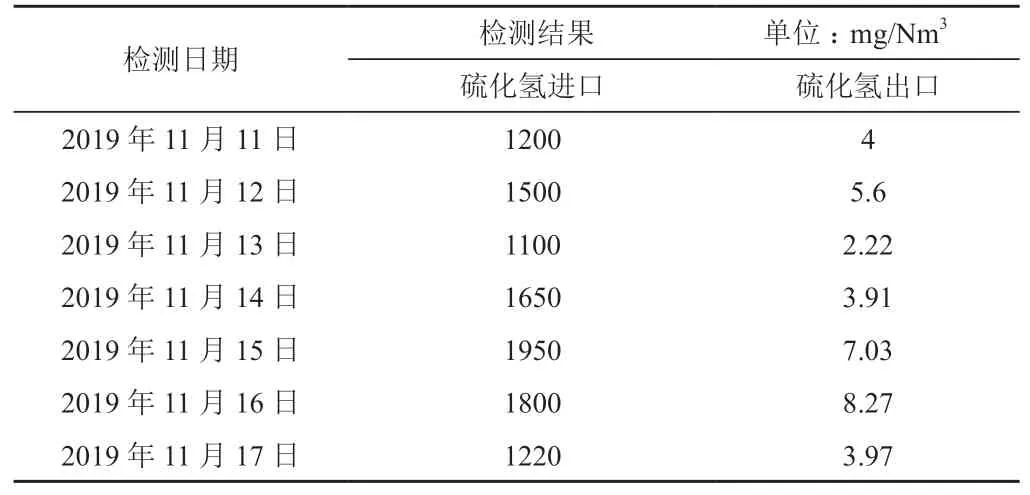

铁基离子液脱硫工艺在经过系统优化后运行一个月,脱硫效果显著,焦炉煤气硫化氢含量由1 500~2 000mg/m3降低至10mg/m3以下,达到了生产、环保要求(表1)。

表1 脱硫数据统计

3 结语

采用离子型湿法氧化脱硫工艺,实现负压条件下的焦炉煤气高效脱硫,脱除后硫化氢<20mg/m3,满足城市煤气超低排放的标准。对AS负压工艺做了优化和完善,实现了设备的长效运行,解决了传统湿法氧化脱硫技术中的运行成本高、工作负荷大以及二次污染严重等问题。