德士古水煤浆气化运行中安全环保问题优化对策

2020-08-26杨宇

杨 宇

(神华包头煤化工有限责任公司,内蒙古包头 014000)

德士古水煤浆加压气化技术是以水煤浆和纯氧为原料,然后通过中心氧气加压雾化,在气流床反应器进行高温、高压的复杂反应,产生水煤气(主要以CO和H2为有效成分)为主的粗合成气,再经增湿、除尘、除灰、冷却后,送至下游装置进行净化处理,同时将洗涤气体过程中产生的黑水送至闪蒸、沉降工段处理,以实现热量回收、浓缩黑水、解析溶解在水中的酸性气体及灰水重复利用的目的,产生的粗渣及细渣送出界区。该项技术可以为能源加工的优化提供技术支持,因此在全球的范围内都有着广泛的应用。但是在实际生产中,德士古水煤浆加压气化技术却仍存在诸多不良状况,如装置锁斗间歇性排渣过程中释放有毒有害气体、制浆单元不良的作业环境、系统用水资源浪费等,因此要结合实践进行改进,让德士古水煤浆加压气化技术更为完善。

1 德士古水煤浆加压气化技术的优点

1)对煤种类适应性较强。德士古水煤浆加压气化技术对煤种类的要求相对较低,烟煤、多元料浆等都可作为原料,是众多煤气化工艺中的主流。

2)碳转化率较高。德士古水煤浆加压气化技术的碳转化率相对较高,可达到97%以上,能够提高能源的利用率,减少资源浪费。

3)气化压力范围较大。在工业生产中操作弹性大,在出现系统压力异常波动的情况下及时作出调整,不会出现有效气的组分的大幅度变化,进而影响后续工段的正常运行。

4)气化炉结构简单。德士古水煤浆加压气化技术的气化炉结构较为简单,内部并没相对复杂的组件,维护的成本也较低。

5)热量利用率较高。德士古水煤浆加压气化技术气化炉的热量利用率较高,在进行热冷却时,可以进行充分的热量回收,对于工业生产的能源利用率提高有着积极的意义。

6)产能较大。德士古水煤浆加压气化设备的产能较大,目前国内最大的德士古水煤浆加压气化装置日产甲醇可超过2 500t,相对于其他的设备而言,其单位体积的产能较高,可有效提高生产效率。

7)污染物少。德士古水煤浆加压气化技术在生产过程中的污染物较少,大多是活性气体,因此污染物的处理也较为简单,可通过回收实现再利用,对环境保护有着积极的意义。

2 德士古水煤浆加压气化常见问题处理对策

2.1 渣池周围区域有毒有害气体消除优化改造

2.1.1 原因分析

气化炉在运行过程中,气化炉渣通过锁斗间歇性向渣池排渣过程中,渣水中溶解的少量CO、H2S、CO2等,在排入渣池后伴随着大量水汽释放出来。有毒有害气体沿着渣池盖板向外逸出,并沿着气化一楼顶层楼板与管道缝隙扩散到二楼区域。由于气化框架为全封闭框架,扩散到气化一楼、二楼的有毒有害气体在框架内聚集,对日常巡检、操作的人员来说无法达到一种良好的工作环境。另外在单台气化炉检修时,由于相邻近的运行锁斗间歇性向渣池排渣过程中释放较多的有毒有害气体,在渣池和洗涤塔进行受限空间检修作业时,往往会出现有毒有害气体顺着敞开的人孔进入设备内部集聚的情况,增加了作业过程中的安全风险。

2.1.2 优化措施

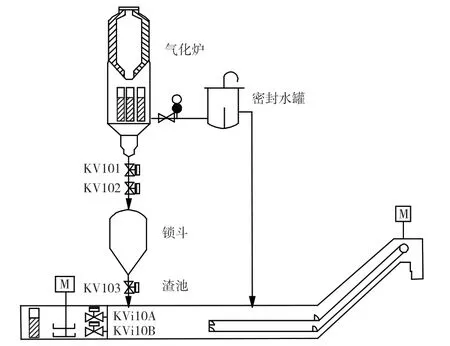

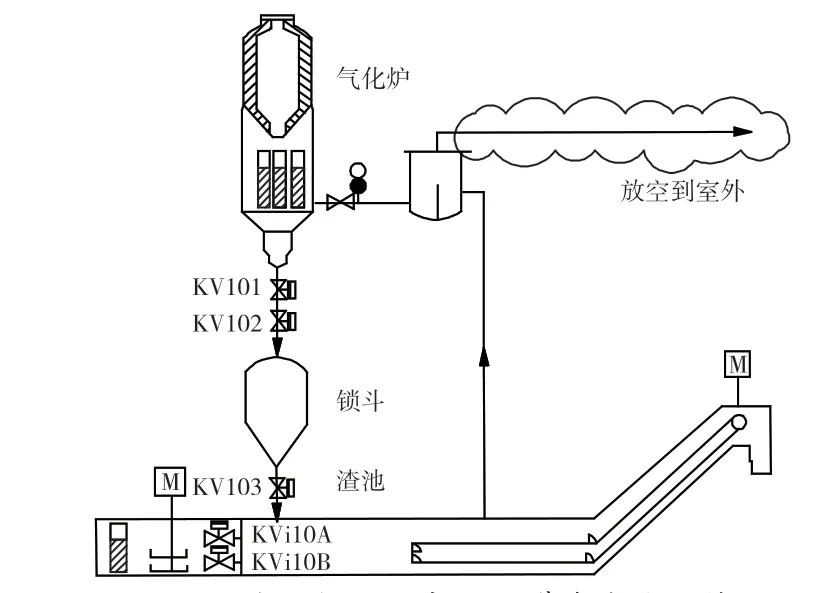

由于气化炉在原始烘炉时气化炉预热水循环通过气化炉密封水罐排向渣池,气化炉原始开车以后气化炉预热水循环直接通过锁斗直排入渣池,气化炉密封水罐及其排水管线不再使用,气化炉与密封水罐之间采用一球阀和盲板进行隔离,气化炉密封水罐位置在气化五楼,距离气化框架西墙1m左右。将气化炉密封水罐上4"放空管线改造为10"管线并引出室外,使气化炉密封水罐连通渣池并与大气相通。由于渣池排渣过程释放出的有毒有害气体及闪蒸汽温度在50℃以上,大于环境温度,其密度小于空气。利用烟囱效应将一楼渣池排渣过程中产生的有毒有害气体沿气化炉密封水罐及其管线排到室外。改造前的流程图如图1所示,改造完成后的流程图如图2所示。通过改造,渣池与气化炉密封水罐连通并通向室外大气,形成烟囱效应,渣池排渣过程产生的有毒有害气体及闪蒸酸性汽将会通过气化炉密封水罐及管线排向室外,渣池内形成微真空状态,气化一楼、二楼作业环境将会大大改善,消除了气化框架一楼、二楼因渣池排渣过程造成的有毒有害气体超标的现象,给巡检操作以及单台气化炉停车后渣池和洗涤塔检修作业创造了良好的安全作业环境。

图1 改造前气化炉密封水罐管线流程简图

图2 改造后气化炉密封水罐管线流程简图

2.2 制备单元作业环境优化改造

2.2.1 原因分析

制浆单元在水煤浆制备的过程中,会产生少量的煤粉尘,且煤粉粒度细,易飘散,造成地面落尘较多,目前采用人工佩戴过滤式防尘呼吸器进行干式清扫。在清扫的过程中导致作业现场扬尘较多。由于煤粉尘的爆炸下限浓度相对较低,仅为35~45g/m3,最小点火能仅为40mJ,且制浆区域的煤粉尘粒度相对更细,更增加了作业人员职业危害和粉尘爆炸危险性。

2.2.2 优化措施

在制浆单元易造成粉尘集聚的楼层增设冲洗水接口和地漏,定期进行人工湿式除尘,采用冲洗水对地面集聚粉尘进行冲洗处理,消除了清尘过程中的作业风险,降低了作业人员受到职业危害和发生粉尘爆炸的危险性。

2.3 气化水系统优化改造

2.3.1 现状分析

气化装置在实际运行的过程中,遇到了很多的实际困难和问题,特别是气化水系统的问题,消耗水量大,产生的外排废水多。针对这一问题,制定了节约型环保整改措施,对气化水系统进行优化和改进,降低了气化水系统消耗,减少了水资源的浪费。

2.3.2 优化措施

(1)氮压机脱盐水回收利用

气化装置现有2台氮气压缩机,缸体冷却、润滑系统冷却所使用的0.65MPa脱盐水用量约10m3/h,使用后进入循环水回水系统,造成了资源的浪费。现将这部分脱盐水配管引入到冲洗水槽经冲洗水泵升压后作为气化装置机泵密封水使用,从而减少了冲洗水槽0.65MPa脱盐水或新鲜水的用量。

(2)真空泵节水改造

气化过滤机负压真空由三台水环真空泵提供,其所使用的水环密封冷却水为0.65MPa脱盐水,每台真空泵用量3~4m3/h,连续排放到地沟进入黑水系统,使系统的用水量增加,造成脱盐水严重的浪费。现增加气液分离罐、液位自动控制装置和板式换热器等密封水冷却和循环装置,将这股水回收循环利用,达到节能降耗的目的。

(3)捞渣机链条冲洗水改造

气化装置捞渣机原设计使用新鲜水作为链条冲洗水,后针对气化外排水量大,耗水量多,以及全厂水系统的问题,改用MTO净化水作为链条冲洗水,使得水资源得到了再利用,且极大地节约了新鲜水。

(4)低温低压密封水改造

气化装置原使用的低温低压密封水为0.65MPa的脱盐水,在实际使用过程中,经常由于密封水压力低(总管实际压力为0.4MPa左右),导致各用户的密封水管线堵塞,机械密封出现损坏频繁的情况,同时全厂的脱盐水用量压力也相对较大。针对这一问题,利用气化装置原有的冲洗水罐和冲洗水泵,将气化低温低压密封水由0.65MPa的脱盐水改为1.3MPa的新鲜水,不仅解决了密封水压力低的问题,同时也大量地节约了新鲜水。

3 结束语

德士古水煤浆加压气化装置在我国煤炭行业有着十分广泛的应用,而且在近几年的探索中,相关工艺已经较为成熟,但仍可通过管理和技术改进提升生产效率,消除生产过程中不良的作业环境,降低日常作业风险,优化水系统,达到环保节约的效果。基于此,提出了渣池周围区域有毒有害气体消除优化改造、气化用水系统优化、制浆单元作业环境改善三项问题及优化处理措施,为德士古水煤浆加压气化技术的优化和完善提供一定的参考。