弹体侵彻YAG 透明陶瓷/玻璃的剩余深度*

2020-08-26陈贝贝张先锋邓佳杰谈梦婷

陈贝贝,张先锋,邓佳杰,章 健,包 阔,谈梦婷

(1. 南京理工大学机械工程学院,江苏 南京 210094;2. 中国科学院上海硅酸盐研究所,上海 201899)

武装直升机及装甲运兵车等战场载具舷窗和观察窗等光学部件往往是整体防护结构中的薄弱部分,提高该部分的抗弹性能一直以来都是装甲防护领域的关键问题。透明陶瓷材料凭借其低密度、高强度、高硬度等优异的性能得到了广泛关注,典型的透明陶瓷材料有氮氧化铝(AlON)、钇铝石榴石(yttrium aluminum garnet,YAG)和蓝宝石(sapphire)等,采用透明陶瓷能够在拥有相同防护性能的前提下显著减少装甲质量,对于装备轻量化具有重要意义。

为了推动透明陶瓷在装备上的应用,针对透明陶瓷材料的抗弹性能和抗冲击破坏机制开展了大量试验和理论探索。Paliwal 等[1]、Mccauley 等[2]采用高速摄影以及X 光摄影设备对透明陶瓷材料的冲击破坏过程进行了观测与分析,并结合时域分析阐述了透明陶瓷材料的损伤演化特性。Strassburger 等[3]研究了透明陶瓷的晶粒尺寸对其抗弹性能和损伤扩展的影响,给出了改善透明陶瓷抗弹性能的制备方法建议。Bless[4]开展了典型透明陶瓷的子弹撞击试验,比较了不同透明防护材料的抗弹性能。Grujicic等[5]通过试验研究了透明陶瓷复合装甲的材料选择与结构优化,获得了系统的透明装甲设计准则。Jiang 等[6]对YAG 透明陶瓷在不同应变率下的力学响应特性开展了试验研究,给出了透明陶瓷材料力学性能的试验结果。经过长时间的探索与研究,陶瓷装甲发展成为以高强度陶瓷作迎弹面、金属或编织物作背面吸能层的基本结构。对于陶瓷复合装甲抗侵彻性能的理论研究,Florence[7]建立了计算陶瓷复合靶抗弹性能的计算模型,并利用大量陶瓷复合靶的弹道试验结果验证了其模型的准确性。随着陶瓷材料性能的提升,学者们发现Florence 模型对薄陶瓷等情况并不适用,因此针对不同种类的陶瓷装甲抗侵彻模型分别提出了改进方法。Goncalves 等[8]基于流体力学建立了子弹撞击有限厚陶瓷复合靶的两阶段侵彻模型。Zaera 等[9]建立了考虑陶瓷锥质量变化的动力学响应模型,获得了典型陶瓷/金属复合靶的抗侵彻能力计算方法。Woodward[10]、Fellows 等[11]基于质量集中模型建立了陶瓷/金属复合靶的抗侵彻计算模型,其中Woodward[10]重点讨论了陶瓷锥半锥角的变化对于陶瓷抗侵彻性能的影响,但该模型存在计算过程复杂、不便于工程应用的缺点。杜忠华[12]基于试验结果建立了氧化铝陶瓷/金属板的动量和能量模型,并分析了子弹正侵彻和斜侵彻的作用过程特点。

综上所述,国外学者对于透明陶瓷的冲击破坏机制及其抗弹性能开展了大量研究,建立了子弹撞击有限厚陶瓷复合靶的耗能计算模型。相较于有限厚靶的撞击试验,剩余穿深试验采用侵彻深度结果量化面板材料的抗弹性能,是一种结构简单且变量单一的抗弹性能评估方法,在实际应用中对剩余穿深试验的理论模型研究相对较少。国内对于透明陶瓷的探索起步较晚,研究工作缺乏系统性,缺乏透明陶瓷复合靶的抗弹性能试验数据。因此,开展YAG 透明陶瓷材料的剩余穿深试验研究,有利于了解透明陶瓷材料的抗弹性能及其冲击破坏机制,建立弹靶作用过程中的能量消耗模型,对于透明陶瓷材料的实际应用具有重要意义。

本文中,拟开展12.7 mm 穿燃弹侵彻2024T351 航空铝的基准穿深试验和子弹撞击YAG 透明陶瓷和硅酸盐玻璃的剩余侵彻深度试验,获得两种靶体的典型破坏结果并比较两种材料的抗弹性能,基于试验结果,针对不同的面板材料建立侵彻深度计算模型,模型中考虑侵彻过程中弹体破碎导致的能量损失,结合刚性弹体侵彻理论确定后效靶的侵彻深度,以期建立的理论计算模型可以用于不同面板材料的剩余侵彻深度的评估计算。

1 剩余侵彻深度试验

1.1 试验条件

基于12.7 mm 弹道枪发射平台,分别开展了12.7 mm 穿燃弹侵彻2024T351 航空铝靶体基准穿深和YAG 透明陶瓷、硅酸盐玻璃的剩余穿深试验,试验中采用传统正向弹道试验方法与布局[13]。

12.7 mm 穿燃弹弹体质量为48 g,弹芯为高硬度合金钢材料(质量为30 g),外覆铜质蒙皮。试验所用YAG 透明陶瓷材料由上海硅酸盐研究所提供,透明陶瓷样品由粉体干压成型后在真空氛围中烧结制成,材料密度为4.55 g/cm3。玻璃材料为普通硅酸盐玻璃,密度为2.53 g/cm3。采用2024T351 航空铝作为后效靶,试验前在铝靶表面铣出矩形槽,用环氧树脂将陶瓷或玻璃靶板粘接在后效靶槽内,通过垫片控制胶层厚度为0.5 mm,弹体和靶体如图1 所示。靶板尺寸及参数如表1 所示。每组试验均重复2 发以保证试验数据的有效性。

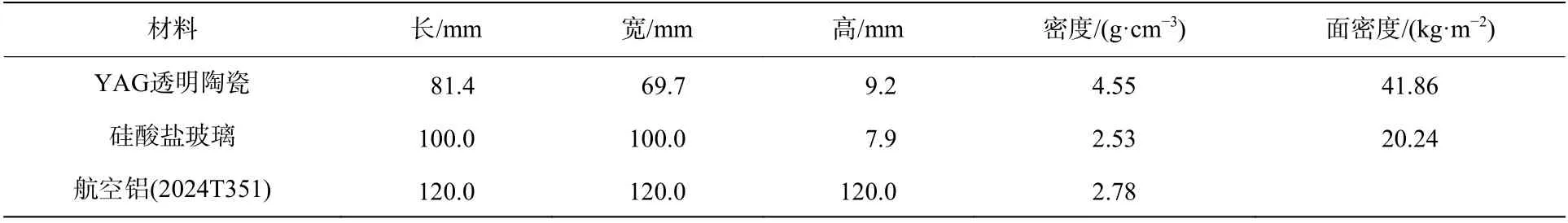

表1 靶体尺寸及材料参数Table 1 Sizes and material parametes for targets

1.2 试验结果的分析与讨论

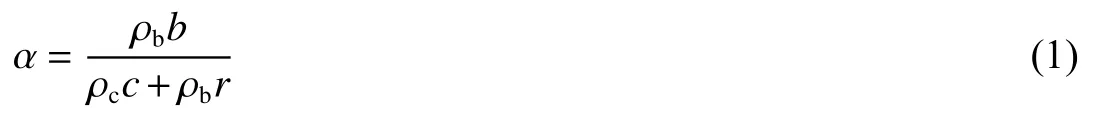

分别开展了12.7 mm 穿燃弹侵彻2024T351 航空铝半无限靶、YAG 透明陶瓷和硅酸盐玻璃剩余穿深试验研究,试验靶体的典型破坏形态如图2 所示。观察图2(a)可以发现,2024T351 航空铝基准穿深试验的后效铝靶在弹着点处有翻边现象,部分材料产生了撕裂。比较图2(b)和(c)中YAG 透明陶瓷和硅酸盐玻璃面板的破坏特点发现,在弹着点处均形成了高损伤区,附近材料以粉末状飞溅,其余区域则分布着大量从弹着点向四周扩散的径向裂纹。两者的区别是在靶板边缘处YAG 透明陶瓷碎片的尺寸比玻璃碎片的尺寸大,即损伤程度比硅酸盐玻璃低。

图2 试验靶体的典型破坏形态Fig.2 Damage morphologies in targets used in tests

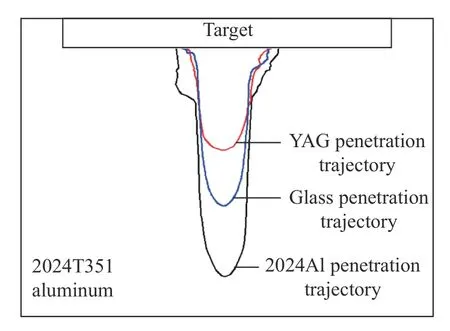

为了研究后效靶中的侵彻弹道特性,对铝合金靶体沿弹着点进行线切割,弹道剖面如图3 所示。观察图3 弹道剖面可以看出,基准穿深试验后效靶面有较大开坑,弹着点附近有隆起现象。对比图3(b)和(c)发现,YAG 透明陶瓷的侵彻弹道平整度低于玻璃后效靶弹道,弹道表面有明显凹坑和金属刻痕,而玻璃侵彻弹道比较光整,与原始弹芯形状接近。

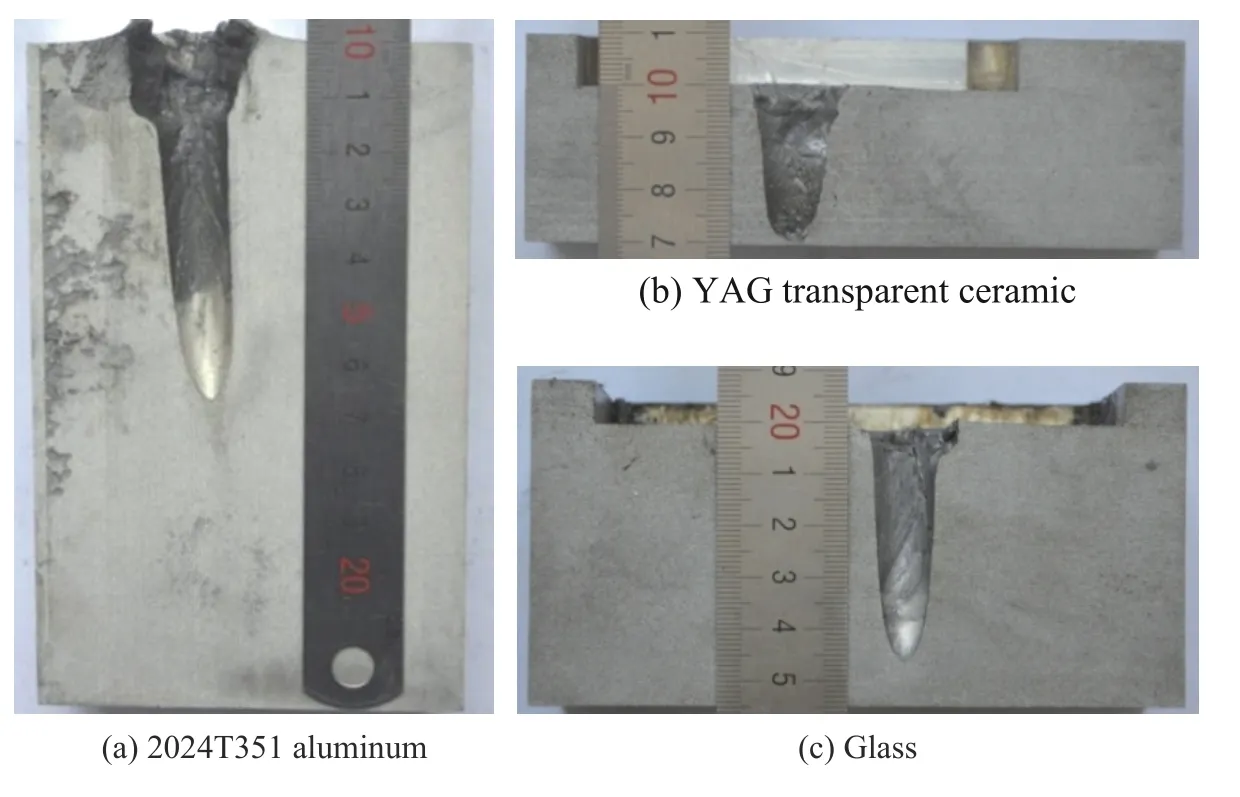

本文中采用计算防护因数的方式比较材料的抗弹性能,防护因数是一种常用的评估面板材料抗弹能力的参数,防护因数越高表明材料的抗弹能力越好。其计算公式[14]如下:

式中: α 为防护因数, ρb为铝合金密度, b 为穿燃弹基准穿深, ρc为面板材料(陶瓷/玻璃)密度, r 为剩余侵彻深度, c 为面板层厚度。测量试验中的侵彻深度并计算防护因数,结果如表2 所示。

图3 靶板中的侵彻弹道Fig.3 Penetration trajectories in targets

表2 剩余侵彻深度试验结果Table 2 Experimental results of residual depth of penetration

从表2 可以看出,硅酸盐玻璃后效靶侵彻深度比基准穿深试验小19.3%,YAG 透明陶瓷的剩余侵彻深度比硅酸盐玻璃材料减小了48.7%。防护因数计算结果表明硅酸盐玻璃比铝合金的抗弹性能略有提升,而YAG 透明陶瓷的抗弹性能显著优于硅酸盐玻璃。

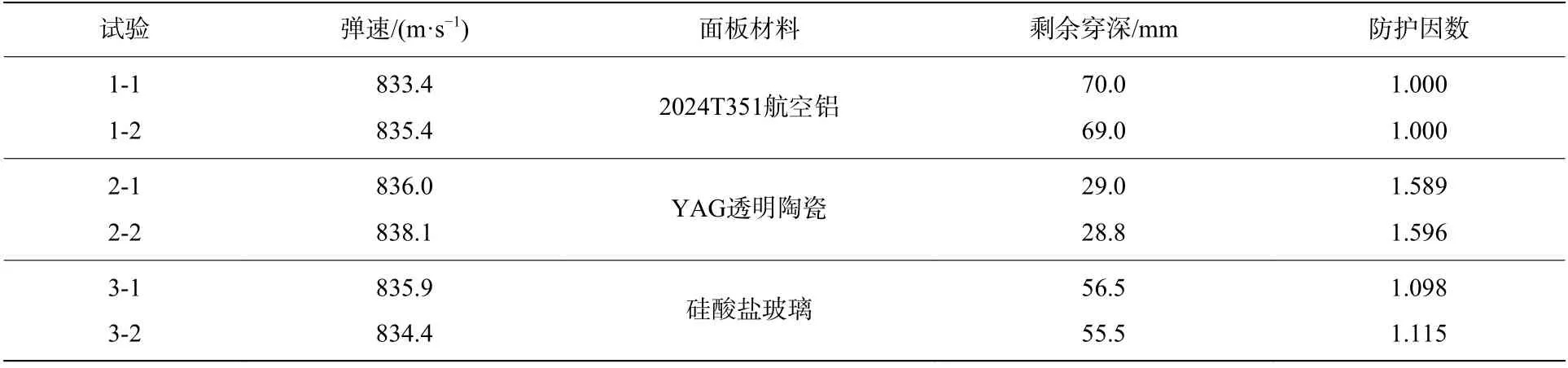

将试验后铝合金靶中的侵彻弹道进行对比如图4 所示。图4 中不同面板材料的侵彻弹道开坑尺寸表明基准试验的开坑直径和开坑体积比剩余穿深试验大,主要原因为12.7 mm 穿燃弹头部燃烧剂在冲击作用下产生高温高压,增加了靶面开坑尺寸。而YAG 透明陶瓷和硅酸盐玻璃剩余穿深试验中的燃烧剂作用在面板层,对后效靶侵彻弹道开坑影响很小。对比图4 中各弹道底部形状可以发现,YAG 透明陶瓷的侵彻弹道底部较钝,而基准穿深试验和玻璃侵彻弹道的头部均较尖锐,接近于原始弹芯形状。产生该现象的主要原因为YAG 透明陶瓷强度较高,当子弹以约830 m/s 的速度撞击面板时,陶瓷对其头部造成了破碎作用,导致头部变形呈扁平状,而硅酸盐玻璃和2024T351 航空铝材料强度均低于弹芯材料强度,撞击过程中不会使弹体产生变形。

图4 侵彻弹道对比Fig.4 Comparison of penetration trajectories

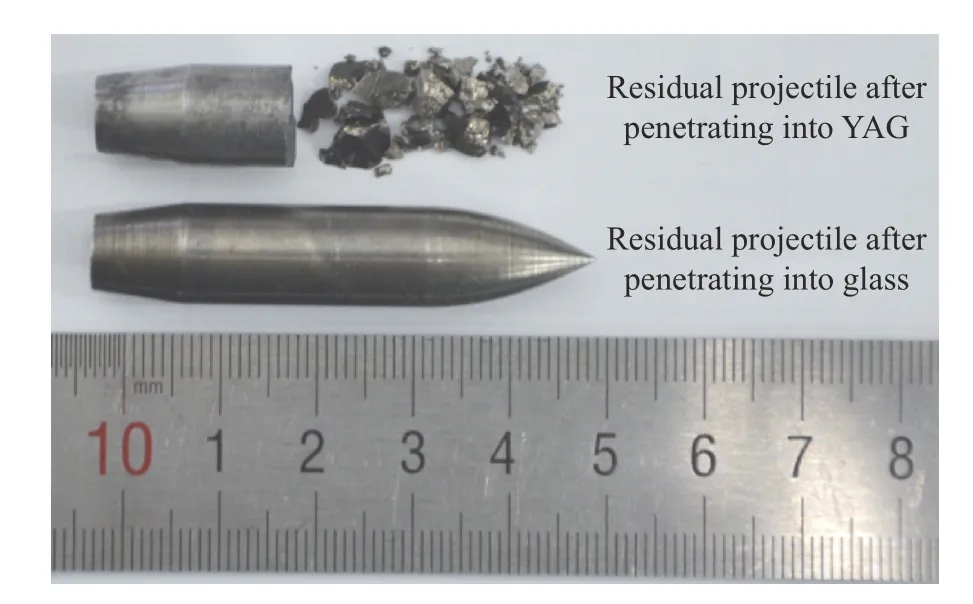

对试验后的剩余弹体破碎情况进行分析,回收弹体如图5 所示。图5 中YAG 透明陶瓷侵彻试验后剩余弹体的弹尖被陶瓷击碎形成不光滑的钝头,弹体尾部没有变形,剩余弹体质量为12.2 g。而侵彻玻璃试验后的回收弹体基本没有发生变形,去除弹芯外围粘附的铝合金后质量为29.5 g (-0.5 g),可以认为在该速度下的撞击过程中弹体保持刚性。

图5 试验回收弹体Fig.5 Recycled projectiles after tests

2 子弹侵彻透明陶瓷/玻璃剩余穿深理论模型

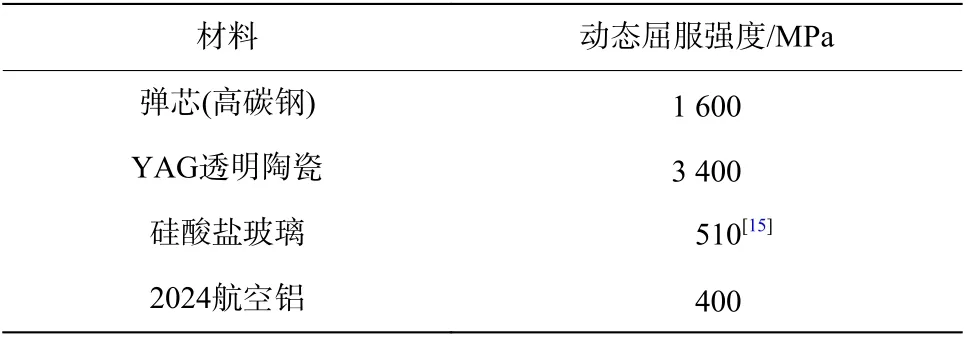

在实际应用中,剩余侵彻深度的理论计算模型是评估面板材料抗弹性能的有效手段,从能量耗散角度建立剩余侵彻深度计算模型是较常用的一种方法。弹体在侵彻过程中的能量消耗主要受靶体材料性能的影响,因此需要分别针对面板和背板层进行耗能计算,从而评估面板材料的抗弹性能。本文涉及的几种材料的动态屈服强度如表3 所示。

表3 弹靶材料动态强度Table 3 Dynamic strength of projectile and target materials

观察表3 可以发现,12.7 mm 穿燃弹弹芯材料强度比硅酸盐玻璃和2024T351 航空铝强度高,比YAG 透明陶瓷材料强度低。在弹靶作用过程中,子弹的能量耗散方式分为质量损失和速度衰减两种,当子弹撞击强度较低的材料时,弹体在侵彻过程中保持完整,弹体的能量主要以速度衰减的方式进行耗散。当子弹撞击强度较高的材料时会发生变形,弹体在速度衰减的同时,质量也会损失造成能量耗散。结合上文试验结果,12.7 mm 穿燃弹全速侵彻YAG 透明陶瓷时为变形侵彻,在侵彻2024T351 铝合金和硅酸盐玻璃时为刚性侵彻。本文在经典理论模型[7]基础上建立了考虑弹体质量侵蚀的动能衰减计算模型,将弹靶作用过程分为变形侵彻和刚性侵彻阶段分别讨论其能量消耗,下面分别描述子弹撞击YAG 透明陶瓷/玻璃剩余侵彻深度的两阶段模型计算方法。

2.1 面板层耗能计算

图6 侵彻过程示意图Fig.6 Diagram of penetration

由于12.7 mm 穿燃弹的铜质蒙皮和燃烧剂对于侵彻深度的影响较小[16],因此只考虑弹芯与靶体的相互作用。在子弹撞击YAG 透明陶瓷/铝合金半无限靶时,弹芯在侵彻过程中表现为变形侵彻,陶瓷靶面附近的弹体材料破碎,同时陶瓷靶内的拉伸波与压缩波共同作用形成了破碎陶瓷锥如图6 所示,利用图6 中陶瓷锥的运动状态计算弹体的能量消耗。子弹撞击玻璃面板时,弹体强度高于靶体强度,弹体在侵彻过程中表现为刚性侵彻。参考申志强等[17]对子弹撞击陶瓷复合靶的质量损失模型的研究,对两种情况分别建立弹体的运动方程为:

式中: mp为弹体质量, vp为弹体速度, Yp为弹体材料动态屈服强度, Ap为弹体横截面积, σt为陶瓷靶体材料动态屈服强度。

2.1.1 变形侵彻阶段

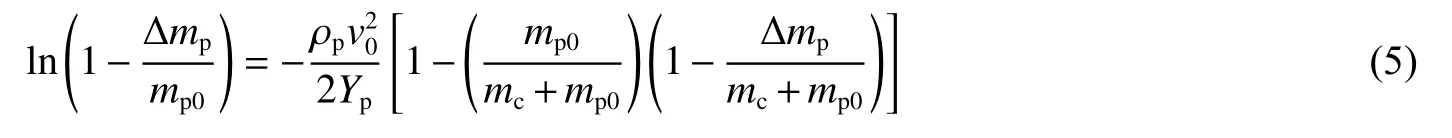

在变形侵彻情况下,假定陶瓷锥形成过程中弹体对透明陶瓷侵彻深度为零,则弹体由于头部侵蚀导致的质量变化可以表示为:

式中:ρp为弹体材料密度。利用速度和质量初始边界条件可以得到:

式中:v0为弹体的初始撞击速度,mp0为弹体的初始质量,Δmp为弹体质量的损失。将弹体与陶瓷锥整体的质量和动量守恒关系代入方程(4)得到:

式中: mc为陶瓷锥质量,可以通过其上下底面半径和圆台体积公式计算得到。

将上式展开并保留低次项得到弹体质量损失占比为:

当弹丸与陶瓷锥速度相等时弹丸停止磨蚀,在达到共同速度 vpc时,由动量守恒关系得到:

公式(3)和(4)均假定弹体为密度均匀的圆柱体,因此对尖卵形子弹作等效处理,弹体等效直径的计算方法为:

2.1.2 刚性侵彻阶段

在刚性侵彻情况下,弹体能够在穿过玻璃面板后依然保持完整,速度衰减的主要原因为玻璃面板阻力对弹体做功。因此弹体的剩余速度可以表示为:

式中: h 为玻璃面板的厚度。为了描述弹体头部应力,采用锥头压痕试验[18]测量玻璃的硬度来近似表示侵彻过程中的平均强度[16]。利用公式(9)可以计算出弹体穿过玻璃层后的剩余速度,该时刻下的弹体质量和速度将作为下一阶段侵彻铝合金靶板的初始状态。

2.2 后效靶侵彻深度计算

为了研究剩余弹体对铝合金后效靶的侵彻能力,采用Chen 等[19]基于Goodier[20]的静态空腔膨胀理论推导出的刚性弹体侵彻金属靶的动态空腔膨胀模型,对于不可压缩理想弹塑性材料的靶体阻力可以表示为:

式中: d 为弹体直径,N1和N2为与弹体头部形状相关的弹形因数, Y 为铝合金靶体材料动态屈服强度, A 和 B 为靶体材料常数。其中 A 定义为:

式中:E 为弹性模量,γ 为泊松比。不同头部形状

N1N2N*弹体的弹形因数 和 取值不同,主要影响因素为头部形状因子 ,典型尖卵形弹芯形状如图7 所示。

图7 尖卵形弹体弹形示意图Fig.7 Diagram of an ogive-nosed projectile

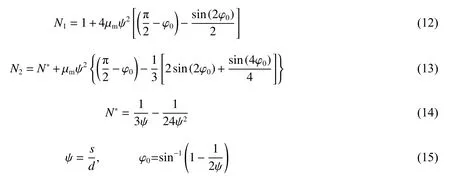

图7 所示弹体的弹形因数定义为:

式中: μm为弹靶作用过程中的摩擦因数, s 为尖卵形弹体头部半径。

基于金属材料靶体阻力模型,不考虑金属靶表面开坑所消耗的能量,最终可以得到侵彻深度为:

式中: M 为剩余弹体质量,ρ 为铝合金靶体材料密度。

对于尖卵形弹体,利用弹靶材料参数计算获得弹体参数如表4 所示。在子弹撞击YAG 透明陶瓷/铝合金半无限靶的计算中,根据试验回收情况发现弹体被透明陶瓷破碎形成平头弹继续侵彻后效铝靶,此时弹形因数 N1=N2=N*=1 。

表4 尖卵形弹体参数Table 4 Parameters of the ogive-nosed projectile

利用公式(6) 可以得到在变形侵彻的情况下,弹体穿过面板陶瓷后的剩余质量,如图8(a)所示。理论计算结果与试验回收弹体的质量吻合较好,该结果将作为对后效铝靶的侵彻初始条件。采用本文模型计算Strassburger 等[3]的试验,验证了7.62 mm 穿甲弹以850 m/s 速度撞击spinel、AlON 两类透明陶瓷的弹体剩余质量,如图8(b)所示。结果显示理论计算得到的质量损失与试验测得数据吻合较好,因此可以采用本文模型来描述YAG 透明陶瓷与弹体的作用过程。

分别计算12.7 mm 穿燃弹侵彻铝靶基准试验和YAG 透明陶瓷与玻璃剩余侵彻深度试验结果如图9所示,图中蓝色虚线为利用Florence[7]模型对12.7 mm 穿燃弹侵彻YAG 透明陶瓷靶板的剩余侵彻深度计算结果。图9 结果表明本文模型得到的12.7 mm 全速子弹对2024T351 航空铝、9.2 mm 厚YAG 透明陶瓷和8 mm 厚玻璃的侵彻深度与试验结果吻合较好,且本文对YAG 透明陶瓷的剩余侵彻深度计算结果比Florence 模型所得曲线与试验结果一致性更好,表明所建立的剩余侵彻深度耗能计算模型准确性较好。

图8 弹体质量损失计算模型的试验验证Fig.8 Experimental verification of the calculation model for projectile mass loss

图9 模型预测结果与试验结果对比Fig.9 Comparison of model prediction results with experimental results

3 透明陶瓷抗弹性能影响因素讨论

为了研究透明陶瓷抗弹性能的关键影响因素,利用前文建立的剩余侵彻深度计算模型研究透明陶瓷厚度、弹体初速、弹体强度以及陶瓷锥半锥角对于YAG 透明陶瓷抗弹性能的影响。

3.1 透明陶瓷厚度影响

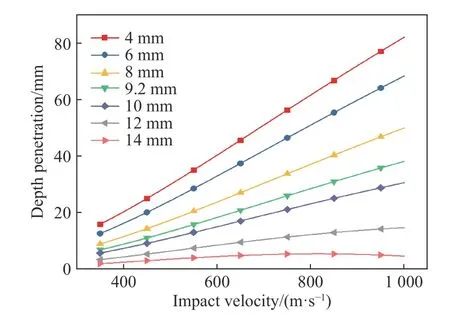

在透明装甲的结构设计中,陶瓷面板厚度是影响装甲抗弹能力的重要因素。改变模型中YAG 透明陶瓷的厚度,得到不同撞击速度下不同厚度YAG 透明陶瓷的剩余侵彻深度曲线如图10 所示。

图10 透明陶瓷厚度对剩余侵深的影响Fig.10 Effect of transparent ceramic thickness on residual depth of penetration

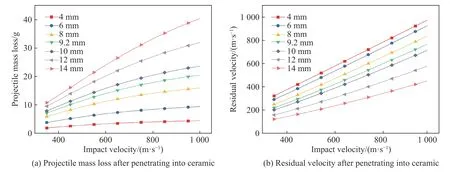

图10 计算结果表明,陶瓷面板较薄时在低速段具有较好的防护性能,在高速段,防护性能会显著降低。当陶瓷面板较厚时,弹体撞击后效靶侵彻深度较小,透明陶瓷在低于1 000 m/s 的速度范围内对12.7 mm 穿燃弹具有良好的防护性能。产生该现象的原因为,理论计算中陶瓷锥主要起磨蚀弹体和消耗弹体速度的作用,而陶瓷锥的质量主要受陶瓷厚度影响,因此陶瓷层厚度对剩余弹体的速度和质量有直接影响。陶瓷厚度对于弹体质量损失和剩余弹体速度的影响如图11 所示,图11 表明陶瓷层厚度越小,弹体的质量损失越少,剩余弹体的速度越大,因此弹体依然保持了较强的侵彻能力。反之,当陶瓷厚度较大时则弹体质量损失显著,剩余弹体速度衰减严重,剩余侵彻深度较小。

图11 陶瓷厚度对弹体质量损失和剩余弹体速度的影响Fig.11 Effects of ceramic thickness on mass loss and residual velocity of a projectile

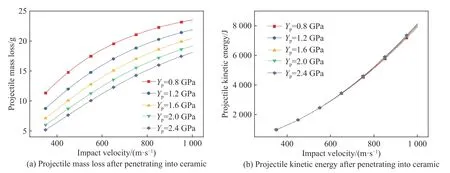

3.2 弹体强度的影响

在实际应用中,透明装甲遇到的冲击载荷复杂多样,弹体强度有所不同,分析不同强度弹体冲击透明陶瓷的剩余侵彻深度结果对于优化透明装甲结构设计有实际参考价值,不同强度弹体侵彻透明陶瓷的计算结果如图12 所示。

图12 弹体强度对剩余侵彻深度的影响Fig.12 Effect of projectile strength on depth of penetration

图13 弹体强度对侵彻过程的影响Fig.13 Effects of different projectile strengths on penetration process

从图12 可以看出,弹体强度的提高对其侵彻性能提升较小。产生该现象的原因为,陶瓷锥形成过程中在变形侵彻机制控制下弹体头部始终在侵蚀。不同强度弹体的质量损失曲线如图13(a)所示,从图13(a)可以看出,弹体质量损失与弹体强度有关,弹体强度越高则其质量损失越小。在剩余弹体与后效铝靶作用过程中,由于弹体强度高于2024T351 铝合金强度,因此弹体保持刚性侵彻。式(16)表明,弹体刚性侵彻的剩余穿深与弹体的动能以及靶体材料参数相关,弹体材料强度对侵深影响较小。图13(b)所示为剩余弹体动能的计算结果,图13(b)表明不同强度弹体与陶瓷面板作用后剩余弹体动能较接近,弹体的侵彻能力差异不大,因此弹体强度提高对侵彻性能没有显著提升。

3.3 陶瓷锥半锥角的影响

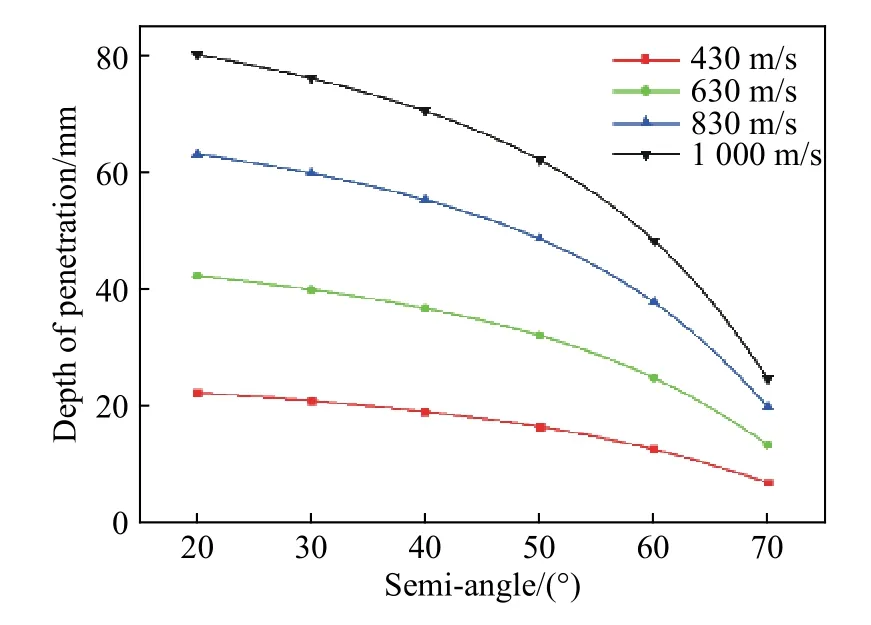

透明陶瓷破碎锥在抗弹机制中发挥着重要的耗能和磨蚀作用,陶瓷锥尺寸会影响剩余弹体的质量和速度,在陶瓷厚度一定的情况下,陶瓷锥的质量主要由陶瓷锥半锥角控制。根据Woodward 等[10]的研究,陶瓷锥半锥角主要受陶瓷材料的弹性模量和弹体撞击速度影响,弹性模量越大,撞击速度越高,陶瓷的损伤区域更容易集中在弹着点附近,则陶瓷锥半锥角越小。然而目前关于陶瓷锥半锥角影响因素的定量分析结论仍有待探索,因此本节中主要讨论受材料制备工艺影响的陶瓷锥半锥角以中间变量形式对陶瓷抗弹性能的影响效果。当陶瓷厚度为9.2 mm时,不同撞击速度下剩余侵彻深度与陶瓷锥半锥角的关系如图14 所示。

图14 不同撞击速度下剩余侵彻深度与陶瓷锥半锥角的关系Fig.14 Relation of residual depth of penetration to the semiangle of the ceramic cone under different impact velocities

图14 中关于不同陶瓷锥半锥角对透明陶瓷抗弹性能影响的计算结果表明,在弹体撞击速度一定时,陶瓷锥半锥角越大,其抗弹性能越好。随着弹体撞击速度的提高,陶瓷锥半锥角对陶瓷的抗弹性能提升效果更显著。主要原因为,陶瓷锥半锥角决定了陶瓷锥的体积和质量,陶瓷锥被推动向前运动将消耗大量弹体动能。因此,陶瓷锥的运动状态决定了剩余弹体的速度,也直接影响了剩余侵彻深度结果。图14 表明在弹体撞击速度一定的情况下可以通过控制材料制备工艺进行透明陶瓷抗弹性能的改进,降低材料弹性模量可以增加陶瓷锥半锥角,减小剩余侵彻深度,改善透明陶瓷的防护性能。该研究结论可以用于指导透明陶瓷装甲面板材料制备工艺的优化。

4 结 论

开展了子弹冲击2024T351 航空铝、YAG 透明陶瓷/硅酸盐玻璃剩余侵彻深度试验研究,基于试验结果建立了剩余侵彻深度计算的理论模型,在此基础上开展了YAG 透明陶瓷抗弹性能的影响因素分析,获得如下结论:

(1)YAG 透明陶瓷的抗弹性能显著优于硅酸盐玻璃材料,采用基于试验建立的理论计算模型得到的剩余弹体质量和剩余侵彻深度与试验结果吻合较好,说明该模型可以预测剩余穿深试验中不同防护材料的抗弹性能。

(2)透明陶瓷面板厚度对其抗弹性能影响较大,陶瓷面板存在厚度最优范围,理论分析结果表明陶瓷厚度在该范围内取值能够发挥陶瓷的高强度和高硬度的优点。

(3)陶瓷锥半锥角主要影响剩余弹体的速度,角度越大则剩余侵彻深度越小,陶瓷的抗弹性能越好。陶瓷锥半锥角大小与陶瓷的弹性模量相关,在透明陶瓷的生产制备中可以从弹性模量角度优化材料性能。