危险废物焚烧系统废水零排放技术研究

2020-08-25王静文甘洪磊张文超李殿秀

王静文 甘洪磊 张文超 李殿秀

摘 要:以某危险废物集中处置中心为例,本文通过分析危险废物焚烧系统给排水环节,确定了废水回用工艺流程,结合优化后的工艺路线,明确废水零排放技术的可行性。

关键词:危险废物;焚烧系统;废水;零排放

中图分类号:X703文献标识码:A文章编号:1003-5168(2020)20-0153-03

Abstract: Taking a hazardous waste centralized disposal center as an example, this paper determined the process flow of wastewater reuse by analyzing the water supply and drainage links of the hazardous waste incineration system, and combined with the optimized process route to clarify the feasibility of zero discharge technology of wastewater.

Keywords: hazardous waste; incineration system; wastewater; zero discharge

目前,危險废物焚烧多采用回转窑处置技术[1-2]。该技术能够实现危险废物的最大减量化,在焚烧过程中可以通过对高温烟气中的热量回收实现一定的资源化利用。但是,系统工艺设计存在多种废水的处理及排放问题,为提高水资源利用率,降低运行成本,同时降低二次污染,通过对各子系统给水及排水的分析,本文探究了危险废物焚烧系统废水零排放技术的可行性。

1 设计背景

1.1 系统概述

本研究以河南省某危废处置中心100 t/d回转窑焚烧系统为例,入炉物料包含医疗废物及可焚烧类危险废物,通过不同上料通道进入回转窑内,经过回转窑处理后产生的烟气进入二燃室进行二次燃烧,炉渣则进入水封出渣机冷却后排出。系统的烟气净化系统配备工艺为“余热锅炉+急冷塔+干法脱酸+活性炭吸附+布袋除尘器+湿法脱酸塔+烟气再加热器”,由引风机送至50 m高烟囱排放。

1.2 给水分析

本系统给水环节包括:地面冲洗、包装容器冲洗、车辆冲洗、水封出渣机给水、余热锅炉给水、急冷塔补水、湿法脱酸系统补水、循环冷却系统补水。各部位水量及水质要求如表1所示。

从表1可以看出,焚烧系统中余热锅炉进水应满足《工业锅炉水质》(GB/T 1576—2018)的要求,另外,地面冲洗、包装容器清洗、车辆冲洗等涉及人居环境,此处总给水量较小,可采用自来水。其他给水部位应采用一定处理,由表1还可以看出,系统用水量较大的环节主要为急冷塔与湿法脱酸塔。

1.3 排水分析

通过对给水环节的梳理,分析各股给水后的去向,如表2所示。

从表2看出,系统产生废水主要为湿法脱酸排污水,该股废水可生化性极低,盐度高。

2 废水零排放工艺设计

2.1 设计原则

由于焚烧车间为整套处置系统,废水回用设计原则应以稳定可靠为第一要务,同时还需要兼顾以下内容[3-5]:废水水质简单,处理难度低,处理后废水能够满足下一级回用的水质标准;针对各排水环节,要设置事故池,确保回用工艺故障时各股废水均能够得到处理;针对各排水点及综合调节池,必须设置必要的监测仪表,实时监测各股废水的水质变化情况,确保废水回用过程稳定。

2.2 工艺设计

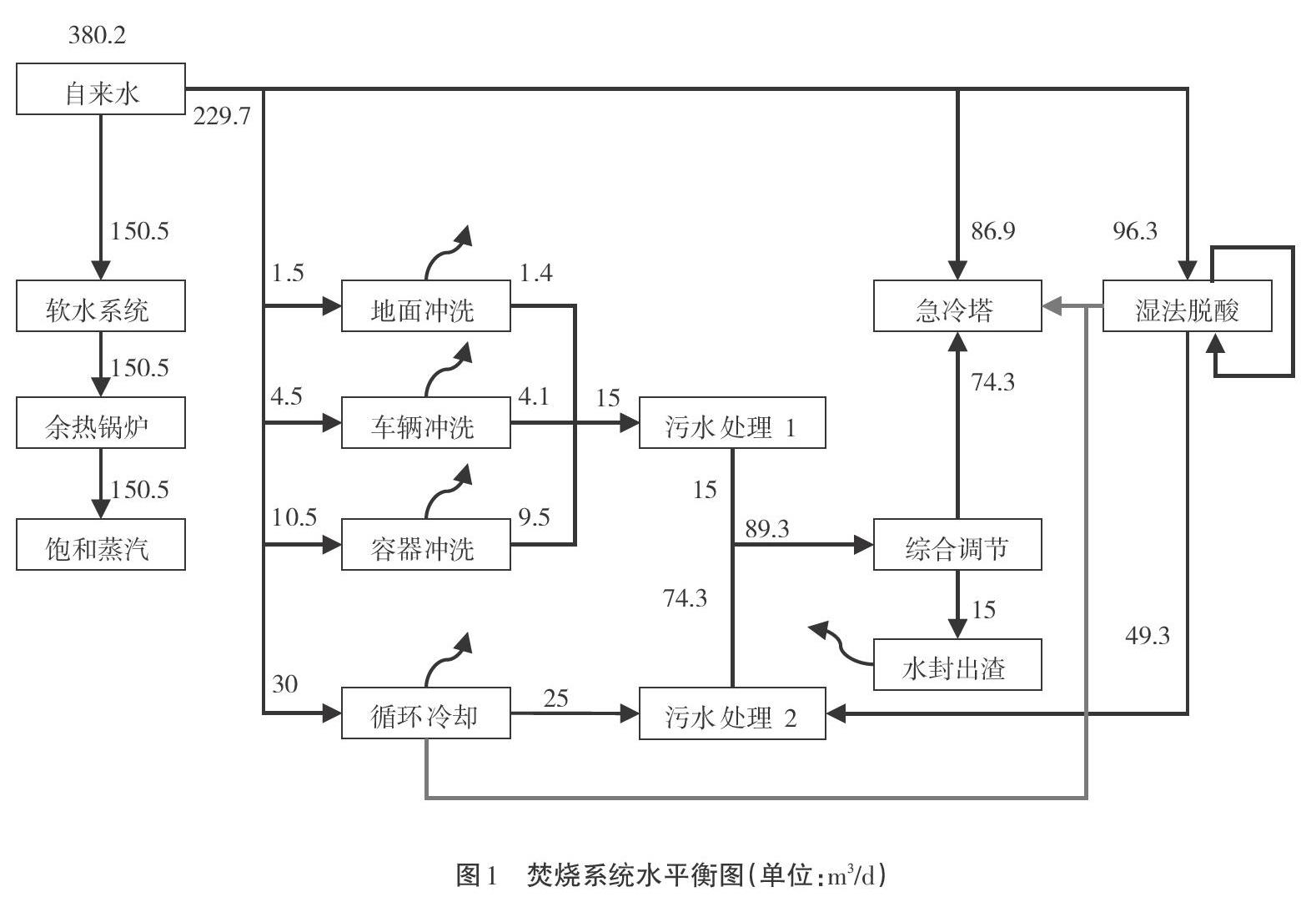

综合分析表1与表2中各给、排水环节,梳理各给、排水点水质需求及污染物情况,本系统设计的思路如下:系统主要排水点为湿法脱酸系统,占总排水量的55.9%;系统主要给水点为急冷塔,占总给水量的34.33%;喷入急冷塔的水在双流体喷枪及喷头的作用下被雾化为约60 μm粒径的颗粒,瞬间蒸发完成烟气急冷,且全部进入烟气。焚烧系统水平衡如图1所示。

人们从图1可以直观地看出各用水及排水环节,其中,急冷塔为系统废水最终消纳场所,冲洗废水(地面、车辆、容器)经过混凝沉淀后可回用;高盐废水(湿法脱酸废水与循环冷却系统排污水)盐分含量较高,经过预处理+蒸发处理后也可回用。因此,焚烧系统中各环节所产生的废水均可实现循环利用,从而达到零排放的目的。

2.3 系统设计关键点分析

根据上述工艺设计,本系统回用的中间环节在于所配置的两个污水处理系统,处理后的两股废水再经过综合调节均质均量后送入急冷水箱内,而喷入急冷塔的废水最终全部蒸发后进入烟气内,从而实现了系统废水的零排放处理。由于该过程实现的主要方式为雾化+急速冷却,因此急冷塔给水的雾化效果(实现方式)将是焚烧系统稳定的前提。

再生水与自来水存在一定水质差异,所以本系统设计的关键点主要有二,如表2所示。一是冲洗废水污染物主要为SS,系统配置絮凝沉淀作为处理工艺,确保废水悬浮物大幅度去除;二是高盐废水污染物主要为盐分,系统配置高效蒸发作为处理工艺,确保废水中盐分大幅度去除。

根据上述分析,急冷塔稳定是零排放的前提,因此急冷塔用水水质控制是系统设计最为关键的内容,而急冷系统通过双流体喷枪及喷头在压缩空气作用下实现给水的雾化,从而在极短时间内完成蒸发吸热,确保烟气在1 s内从500 ℃降低至低于200 ℃,避免二噁英的再次合成。

经热力学核算,急冷环节产生热能较大(入口烟气量约合34 410 Nm3/h),从工艺原理分析,急冷塔自身可作为一套蒸发器来对高盐废水蒸发处理。因此,考虑将其替代“污水处理2”中蒸发环节,即高盐废水直接进入急冷塔(图中虚线部分)。但此举存在三个问题。

一是湿法脱酸废水为弱碱性(pH为8~9),喷入急冷塔后,它能够吸附烟气中的SO2、HCl等酸性组分,从而实现预脱酸处理,降低后续干法脱酸与湿法脱酸负荷;二是含盐废水(湿法脱酸废水与循环冷却系统排污水)盐度高,容易造成急冷塔双流体喷枪与喷头堵塞,对系统稳定性造成冲击[6-7];三是高盐废水喷入急冷塔后,水分被瞬间蒸发,系统产生的结晶盐存在于塔体内壁或塔底,由于在雾化作用下粒径较小,故所产生的结晶盐粒度小,长时间会在塔壁上形成一层致密的盐垢,从而缩小急冷塔的有效内径,提高烟气流速,降低烟气停留时间,造成急冷效果的急剧下降,同时由于盐晶致使系统结垢,设备清灰及维护难度增大。

综合上述分析,为避免对焚烧系统稳定性造成冲击,不建议将高盐废水直接排入急冷塔内进行回用处理。

2.4 经济效益分析

根据工艺设计,焚烧系统自来水年给水量将减少29 469 m3(系统年运营时间330 d),由于系统不外排,仅以自来水4.4元/m3计算,经过废水零排放工艺设计后,每年可节省给水水费12.97万元(尚不包含全部取用自来水后焚烧车间废水的处理费用)。

3 结论

通过对焚烧车间给排水环节的梳理及分析,本文结合各环节用水水质标准对系统进行工艺设计,实现了废水零排放的最终目的,经济效益良好。

参考文献

[1]应杰,鲁郁馨.危险废物焚烧处置工艺[J].节能与环保,2019(11):65-66.

[2]陈旭.危险废物焚烧工艺选择与废气处理设施工艺设计[D].长春:吉林大学,2019.

[3]张林.危险废物焚烧处置中废水零排放案例分析[J].上海环境科学,2019(6):247-251.

[4]邓佳佳.燃煤电厂烟气脱硫吸收塔内过程优化及脱硫废水的零排放處理[D].重庆:重庆大学,2015.

[5]徐国强,赵庆.危险废物焚烧系统废水“零排放”工艺研究[J].有色冶金设计与研究,2009(6):44-46.

[6]郭慧媛.医疗垃圾焚烧烟气急冷塔喷雾流场优化及工程应用[D].西安:西北大学,2017.

[7]邓丹丹,沈莹,朱微娜,等.高盐水回用于危险废物焚烧急冷塔的研究[C]//2014中国环境科学学会学术年会.2014.