一种变角度相贯坡口的加工路径优化方法研究

2020-08-25孙兴伟杨赫然董祉序刘伟军刘广鹏杜晓宇

韩 坤,孙兴伟,杨赫然,董祉序,刘伟军,刘广鹏,杜晓宇

(1.辽宁省复杂曲面数控制造技术重点实验室,辽宁 沈阳 110870;2.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;3.长庆油田分公司 机械制造总厂,陕西 西安 710201;4.中国石油辽阳石油化纤公司 芳烃公司,辽宁 辽阳 111003)

0 引言

现代石化行业对管道运输的需求持续增长,在管道运输中,管道分支处的焊接精度是决定管道质量的关键[1]。管道分支处管管相贯的结构使得焊接难度上升,且手工焊接劳动强度较大,因此自动焊接技术在相贯结构的焊接中脱颖而出,从而使得自动焊接在这一领域占有越来越多的份额[2]。实现自动焊接的前提是焊接坡口结构规则且质量较高,所以坡口机的品质是影响焊接坡口质量的重要因素。

国内外已有不少这方面的研究,郭修安等研究了自动加工钢管的自动坡口机[3];汪宪之等推导了弯管管端的相贯线参数方程,设计了火焰加工弯管管端坡口机[4]。坡口角度是自动焊接的重要影响因素,相贯结构的焊接坡口角度会因为支管固定坡口角度随着母管表面角度波动而波动,对自动焊接造成不利影响[5]。

本文针对自动焊接中的等焊接截面面积需求,对坡口曲面进行了参数化表征,并基于现有专用机床运动原理,建立了锥刀加工路径;提出了一种基于空间几何的过切量计算方法,使用该方法对加工路径进行优化,完成了坡口曲面四轴加工的理论工作。

1 建立坡口曲面数学模型

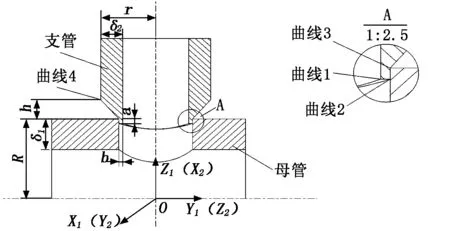

坡口曲面由特征曲线构成,如图1所示,特征曲线即图1中曲线1~曲线4。坡口曲面参数如下:

母管参数(mm): 半径R,壁厚δ1;

支管参数(mm): 半径r,壁厚δ2;

支管钝边参数(mm): 高度a,宽度b;

坡口高度(mm):h。

建立以支管轴线与母管轴线交点为原点、以支管轴线为Z轴的支管坐标系O-X1Y1Z1,以母管轴线为Z轴的母管坐标系O-X2Y2Z2。特征曲线3为母管外径表面与支管钝边外表面相交而成的相贯曲线,母管半径为R,钝边外表面半径为r-δ2+b,根据几何关系,其在支管坐标系的参数表达式如下:

(1)

其中:ωt为焊接截面绕Z1轴旋转与Y1OZ1平面的夹角,其取值范围为[0,2π]。

图1 坡口曲面参数示意图

钝边由特征曲线1和特征曲线2组成,其坡口截面形状为矩形,矩形边长为钝边参数:高度a,宽度b。根据空间几何关系,特征曲线1和特征曲线2在支管坐标系中的参数表达式分别如式(2)和式(3):

(2)

(3)

坡口高度h值为特征曲线3与特征曲线4上对应点垂直方向的差值,特征曲线4在支管坐标系的参数表达式如下:

(4)

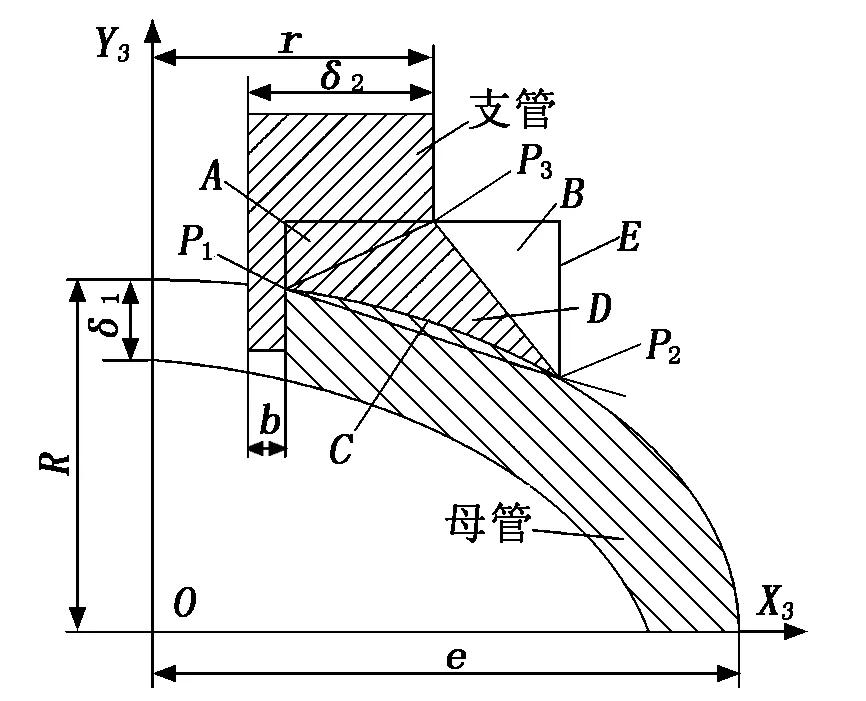

在某一焊接截面内建立局部坐标系,如图2所示。图2中,设支管轴线为Y3轴,母管的截面椭圆的长半轴方向为X3轴,e为焊接截面上母管截面椭圆的长半轴长度;点P1(xP1,yP1)为特征曲线3与该焊接截面交点;点P2(xP2,yP2)为该焊接截面在母管上焊接终点,其距离为母管上焊接宽度c;点P3(xP3,yP3)为焊接截面支管焊接终点,也是特征曲线4与该焊接截面交点;面D为该焊接截面填充焊料面积,对任一确定的焊接截面,其为定值;面A、B、C、E为计算D辅助面。

图2 焊接截面坐标系

由上述可知,点P1横坐标值为钝边外表面半径坐标r-δ2+b,纵坐标值为曲线3在该焊接界面的Z轴坐标值,因此得该点坐标的计算公式如下:

(5)

点P2位于母管在焊接界面内的投影椭圆上,与点P1在焊接界面内距离为母管上焊接宽度c,因此点P2的坐标满足下式:

(6)

其中:γ为椭圆参数,其取值范围为[0,2π];c为母管焊接宽度,c=2(δ2-b)。

面A、B、C、E面积可由式(7)~式(10)求得。其中,面A、B为三角形,面C为弓型面,面D为不规则面,其面积SD为定值,面E为梯形,且面A、B、C、D面积和与面E面积相等。即:

(7)

(8)

(9)

(10)

SA+SB+SC+SD=SE.

(11)

联立式(7)~式(11),可求得xP3、yP3。

等焊料坡口曲面由特征曲线3和特征曲线4上对应点相连直线在空间中扫掠形成,属于非可展直纹面,其直纹面表达式为:

S(ωt,v)=(1-v)C3(ωt)+vC4(ωt).

(12)

其中:C3(ωt)、C4(ωt)为特征曲线3和特征曲线4;v为直纹面母线参数,v∈[0,1]。

2 专用机床加工路径及其优化

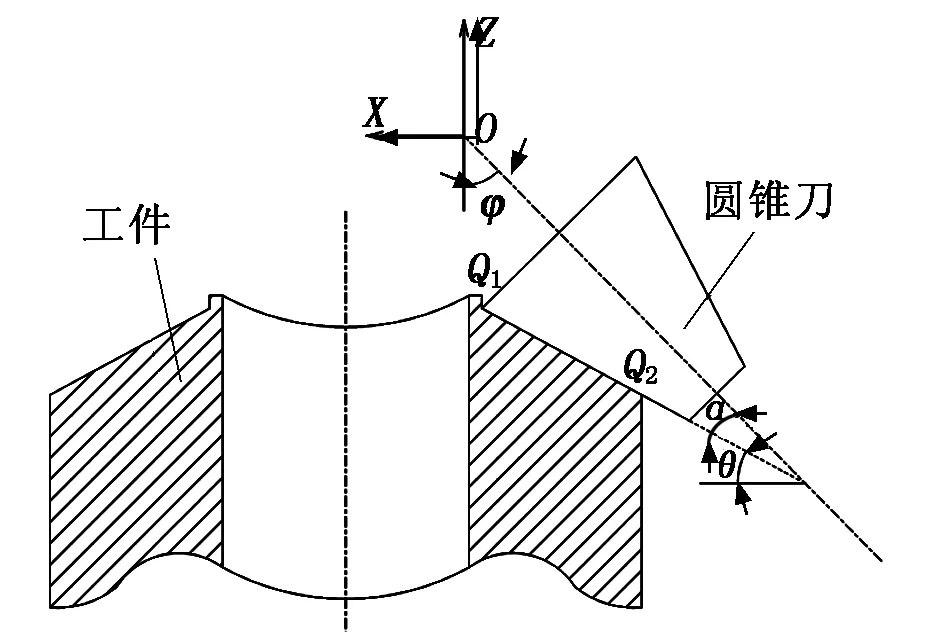

现有四轴专用数控加工设备由C轴、X轴、Z轴和B轴组成,工作台的旋转运动为C轴,主轴的摆动运动为B轴。

图3 初始刀位建立

(13)

(14)

已知坡口面两条特征曲线C3(ωt)、C4(ωt),即可求得坡口曲面上任意点坐标。在确定初始刀轴位置后,将坡口曲面上任意点坐标代入式(14),可得坡口面上点与该刀位锥刀面距离,若距离大于零,则该点未被切削;若距离小于零,则该点为过切点。

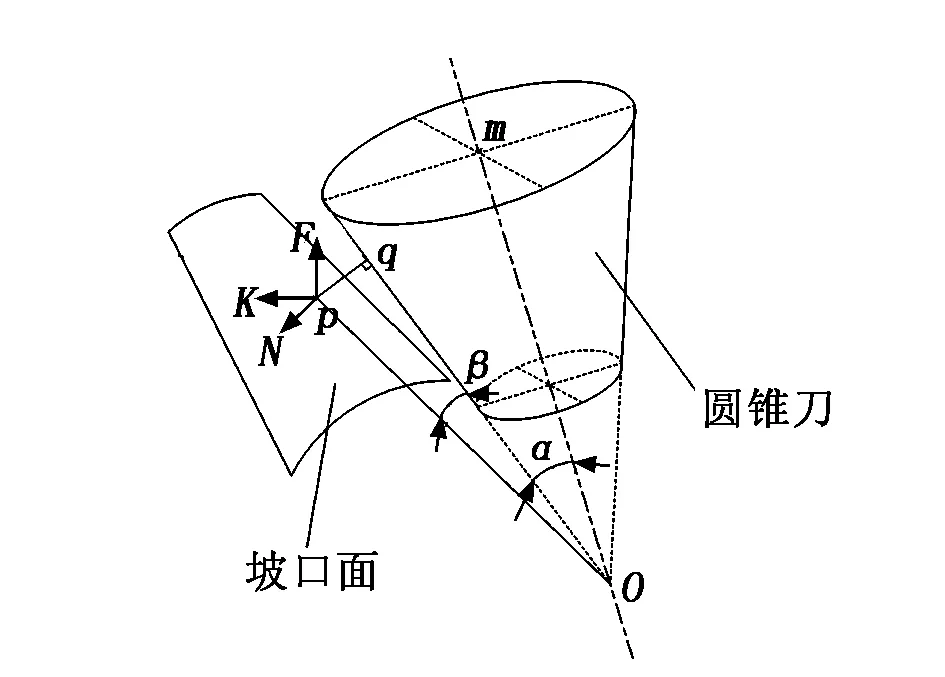

计算某刀位过切量时,在该刀位对应母线上取距离相等的n个点,记为P1,P2,…,Pi,…,Pn,这些点与锥刀面距离记作该母线的过切量,则根据空间解析几何关系,得最大过切量Lmax如式(15)所示:

Lmax=|piqi|max.

(15)

若该母线过切量Lmax∈(-0.5,0.5),则视该母线对应初始刀位为合格,否则该母线对应初始刀位为待优化刀位,计算待优化刀位附近母线过切量,直至母线合格。将最大母线过切量Lmax所在母线上过切量最大点Pmax的过切量记作该初始刀位最大过切量,该母线欠切量最大点Wmax的欠切量记作最大欠切量。

图4 工件上点过切判断条件

以机床Z轴位置增量Δz和B轴摆角增量Δb作为优化自变量,以某刀位最大过切量与最大欠切量绝对值和为应变量,建立单刀位优化目标函数,如式(16)所示:

(16)

对该函数可以用模拟退火算法快速求得最小值,得到优化值Δz、Δb。

3 结论

本文针对坡口曲面成形加工原理进行了研究。基于等焊料面积原则,建立了相贯坡口曲面的数学模型,基于特征曲线实现参数化表征。

根据现有专用加工装备及刀具,给出了基于锥刀的单刀位点过切量的计算方法,在此基础上使用模拟退火算法对铣削刀具轨迹进行优化,从而保证加工精度。