一种变径补料式流化床实验装置的研发与应用

2020-08-25马小林张亚新

马小林, 张亚新

(新疆大学化学化工学院,乌鲁木齐830046)

0 引 言

锆作为一种战略性新兴矿产资源,广泛应用于陶瓷、玻璃、核工业、电子、建材、医药、纺织以及日用品等领域[1-2]。锆资源选矿产品统称为锆英砂(ZrSiO4),是生产金属锆的主要来源,其中,四氯化锆(ZrCl4)作为重要的中间产物,是制备海绵锆、氧氯化锆等锆产品的主要原料,我国是世界上锆资源消费大国,也是锆资源进口大国[3-5]。目前,我国主要采用锆英砂直接氯化法生产锆产品[6-9],氯化法工艺是一个连续性的生产过程,气固两相在高温(1 100℃)下发生氯化反应;因流化床反应器传热传质效率高,广泛应用于过程工业中[10-12];但常规的流化床反应器一般是间歇性的,且流化床内固体颗粒作为催化剂,反应过程中不会大量消耗,但氯化反应过程中,锆英砂作为反应物参与反应。

本文设计了一种在流化床顶部持续加料的流化床反应器,以锆英砂为原料,通过改变结构参数和操作参数,模拟研究流化床内氯化过程中颗粒流态化行为和特性,从而为设备的工业放大提供参考。

1 流化床实验装置

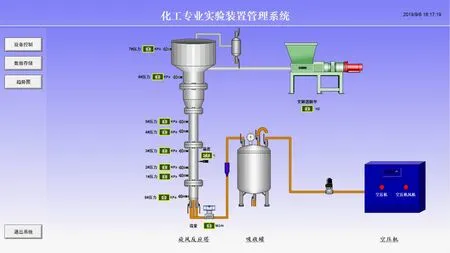

图1为流化床实验平台设计图,图2为流化床实验平台实物图。该实验平台由流化床床体、供气装置、加料装置以及数据采集与分析单元组成。

图1 实验平台设计图

图2 实验平台实物图

1.1 流化床床体

流化床床体由有机玻璃制成,主要由均风器、反应段、分离段、扩大段以及用于增高的活筒组成。通过均风器的气体均分作用实现气体在进口截面速度均匀;当气体通过预装在反应段内的粉体堆积层,随着气速增大,大部分颗粒在反应段悬浮,较细小的颗粒被气体携带至分离段和扩大段。由于变径,气体速度降低,气体的夹带能力不足,因此实现了气固分离的效果。

均风器的作用是使流化床反应器内的气体均匀分布,提高锆英砂与反应气体的接触面积。本文所设计的均风器中心处设有中心管,作为排渣和进气孔;内部填充拉西环的气体分布器,上、下两端设有气体分布板,一方面起到支撑固体颗粒物料的作用;另一方面使物料处于均匀流态化状态。

气体分布板中心开孔,与中心管套接,便于物料的卸载物料;气体分布板开孔率为15%,直径为2 mm的圆孔开在以分布板中心为圆心,绘制的同心圆上;填料为瓷质的拉西环,尺寸为3 mm×3 mm×1.6 mm,装填高度为100 mm,使3股进气均匀分布。

1.2 供气装置

供气装置主要为锆英砂粉体提供流态化的动力,以模拟锆英砂在反应过程中的流态化状态。气体经过螺杆压缩机压缩输出较高压力气体,背压阀控制气路压力上限,气体再由缓冲罐稳压,经由涡轮流量计、现场校正的转子流量计,从底部均风器进入到床体内,实现物料的流态化。其中螺杆压缩机可控制气体流量,量程为0 ~ 1.2 L/min。

1.3 加料装置

加料装置主要由料仓、电动机、螺旋加料器以及变频器等组成。料仓底部与螺旋加料器连通,由变频器控制的电动机带动螺杆旋转,进而将物料从料仓推动到流化床顶部送入到床体内,并与从底部的气体相遇,实现流态化,变频器控制电动机转速,进而实现加料量的控制。

1.4 数据采集与分析

数据采集与分析主要是通过传感器采集实验过程中的状态数据。数据采集主要包括压力传感器、温度传感器、涡轮流量计以及现场仪表。压力传感器与温度传感器按一定间距分布在流化床床体的一侧;现场仪表主要用于与计算机采集到的数据进行对比,压力传感器量程为0~0.1 MPa;温度传感器量程为0~100℃;涡轮流量计量程为5~60 m3;输出电信号均为4~20 mA电信号。数据分析主要利用WinCC软件,软件操作界面如图3所示;该软件实时记录和输出压力、流量、温度数据。

2 装置的操作方法及数据处理

2.1 操作步骤

锆英砂粉体粒径分布较粗,需要对不同粒径的锆英砂粉体进行筛分,得到不同分级的粉体,从而开展锆英砂粉体的流态化特性的研究。

图3 WinCC软件界面

(1)筛分颗粒。选取20~200目的筛子,利用振筛机对锆英砂粉体进行筛分分级,分别贴好标签备用。

(2)启动计算机。打开预装软件,检查是否能正常接收数据信息。

(3)调节背压阀的压力设定,将压力值设置为0.1 MPa。

(4)物料填充。称取一定质量已筛分好的锆英砂粉体,堆积到流化床内,使其均匀的堆积在分布板上方,记录此时的初始堆积高度。

(5)启动压缩机。启动螺杆压缩机,气体经由背压阀进入到缓冲罐内,观察缓冲罐压力表示数,压力稳定在0.1 MPa左右。

(6)开启进气阀。当缓冲罐压力稳定后,打开缓冲罐出气阀,气体经由转子流量计以及涡轮流量计进入到流化床内,调节转子流量计阀门,调节增量为0.2 m3/h,直到最大量程(升速曲线),并记录物料膨胀高度。

(7)同步骤(6),在量程最大时,以调节增量为0.2 m3/h 反向调节,直到0(降速曲线),并记录物料膨胀高度。

(8)打开加料器开关,向床内送入一定质量的锆英砂粉体,重复上述步骤(5)~(7)。

(9)实验结束后,关闭气体压缩机,开启卸料阀,更换下一组锆英砂物料,并重复实验步骤(4)~(8)。

2.2 数据处理

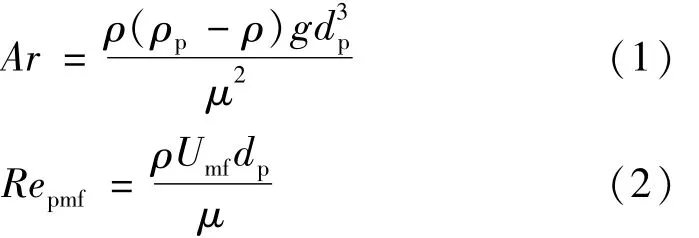

目前流化床内颗粒流态化机理,相关判据大多通过经验公式进行判定,通过阿基米德数Ar、颗粒雷诺数Repmf等[13]结合欧根方程来描述颗粒流态化过程:

式中:ρ为气体密度,kg/m3;ρp为固体颗粒密度,kg/m3;μ 为气体黏度,Pa·s;g 为重力加速度,m/s2;dp为颗粒等效直径,m;Umf为起始流化速度,m/s。

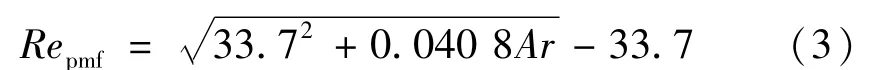

根据半经验公式[13]:

判定起始流化速度的半经验公式:

式中:Δp为床层压降,Pa;ε为床层空隙率,%;u为表观气速,m/s;L 为床层高度,m。

3 装置在氯化锆生产中的应用

影响锆英砂颗粒流态化的因素分为两个方面:一方面为操作参数的影响;另一方面为结构参数的影响。

3.1 气速对颗粒流态化特性的影响

气固系统中,初始状态下固体颗粒保持不动,此时为固定床阶段[14]。随着气速的增加,固体物料层状态开始变化,如图4所示。随着气速的增加,流化床内颗粒流态将从固定床阶段转变为散式、鼓泡、节涌、湍动直至气力输送过程。

图4 流化床流态转变示意图

气速影响的因素主要包括床层压降与膨胀高度。通过调节表观气速,测定床层压降来确定物料的起始流化速度。根据不同高度的压降计算流化床轴向固体体积分数;在不同气速下,测定床内物料膨胀高度。

3.2 流化床床高对颗粒流态化特性的影响

反应段是氯化反应发生的主要场所。在流化床中,带出床层表面的固体颗粒是由于通过床层上升的气泡在床层表面破裂时而溅出的,其中大部分颗粒的沉降速度远大于操作气速,因此这些颗粒在达到一定高度后就会重新沉降落回到床层中[15]。本文制作了3个高度为300 mm的活筒,在原有流化床高度的基础上,通过在流化床上增加筒节的数量,探究流化床床高对颗粒膨胀高度的影响。

3.3 均风器及喷动流化床的影响

为探究均风器形式对颗粒流态化的影响,设计了填料式与不锈钢过滤芯式的气体分布器,通过分析均风器压降以及进气孔数量,进而探究其影响程度。

通过对进气方式的修改,将均风器中心管(直径φ30)作为喷动流化床的喷动气进口,底部3个孔作为流化气进口。中心管为高速气流进口,中心管与床体外壁形成的环隙空间为流化风进气,进而形成中心喷动,环隙流化的状态,其中环隙流风使颗粒松动,由喷射流夹带,增加气固间的接触面积。

试验过程中,可以获得该实验状态下的最小喷腾速度;调节气速,改变喷射流夹带能力,颗粒达到最高点,喷腾作用不再维持,此时的床层高度为最大喷腾高度;其次,床层压降、底部死区高度以及物料回落区高度也是研究的关键。

3.4 顶部持续性加料的影响

由图1可知,物料颗粒在扩大段由螺旋加料器送至流化床中心,重力作用下沉降,在反应段与底部初始填充的物料相遇混合并流化。粒径较大的颗粒聚集在反应段底部,较轻的颗粒经由气体夹带,进入旋风分离器中并收集;大部分颗粒处在流化床密相区内;通过调节受变频器控制的电动机转速,进而实现加料量的控制。研究与常规流化床不同,本试验平台采用螺旋加料器从顶部持续性向流化床内送入物料。

4 结 语

本文设计搭建的锆英砂流化床实验平台具有科研与教学两用的特点:一方面,在实验探究过程中,可以开展不同操作参数、物料特性对流化床内颗粒起始流化速度、膨胀率以及床层压降等特性的影响,实验所得操作参数可以为工业生产以及工业放大提供有效参考;另一方面,学生可以利用该装置进行普通的流化床实验以及喷动流化床实验,学生通过透明的有机玻璃床体直观地看到粉体在不同工况下的流态化特点,有效地加深学生对粉体流态化的进一步理解。