装载机平台的自动变速电控系统设计与试验

2020-08-25李兴忠陈雪梅苗丽颖王彬宇

李兴忠, 陈雪梅, 苗丽颖, 王彬宇, 宋 斌

(1.吉林大学汽车仿真与控制国家重点实验室,长春130022;2.杭州前进齿轮箱集团股份有限公司,杭州311203)

0 引 言

自动变速器可以降低驾驶员劳动强度,提高劳动生产率,降低燃油消耗,延长整机寿命,在越来越多的工程机械中得到应用[1]。随着电子控制技术的进步和对驾驶舒适性要求的提高,基于发动机、变速箱整体的换档控制已成为新的发展趋势[2-5],有关换档品质控制中的离合器控制研究在乘用车领域已经取得了大量的研究成果。换档品质控制对象由原来的变速箱系统逐渐向整个动力传动系转变,控制器设计要求越来越复杂。同时,随着微处理器技术的发展,更加智能的控制策略,如模糊控制、神经网络也应用于自动变速箱的换档品质研究[6-10]。

工程机械自动变速技术虽然在国外已相当成熟并得到广泛应用[11],但在国内,由于产品成本和技术壁垒等因素,工程机械自动变速技术仍为空白。随着大功率工程机械的迅速发展,工程机械整机品质提升,控制技术向智能化、自动化发展越来越迫切,是工程机械变速器技术转型升级的重点方向。文献[12-14]中虽也做过自动变速箱电控系统的研究,但仅限于台架试验;文献[15-19]中也只是在半实物实验台上做了相关的仿真研究,实验环境比较理想。由于实车所处的行驶工况和道路条件的复杂多样性,其所设计开发的电控系统并不一定满足实车的需要。

本文基于装载机实车平台设计了装载机自动变速器用电控系统(TCU),其匹配了最新国三标准电控柴油机,可以实现发动机电控系统与自动变速电控系统信号的实时通讯。设计了电控系统的基本构成、信号原理、控制策略、换档规律,开发了基于分模块层次的电控系统控制软件,制定了轮式装载机用两参数自动换档规律及控制策略,将电控系统与整车集成后进行了整车验证试验,为该轮式装载机下一步实现产业化发展提供了技术基础。

1 自动变速器电控系统设计

1.1 电控系统整体方案

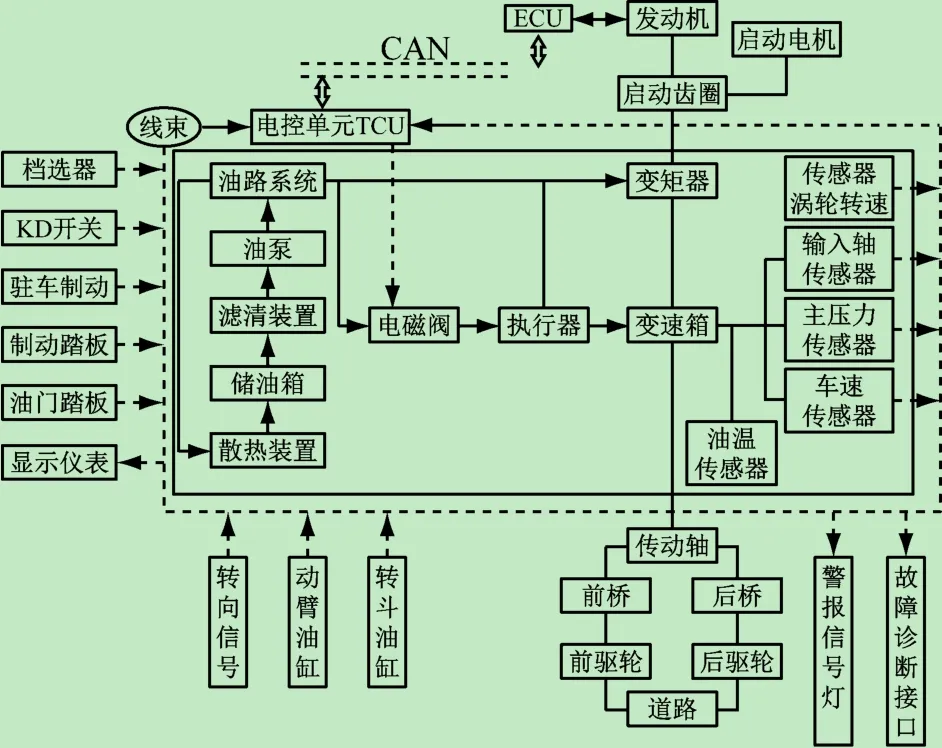

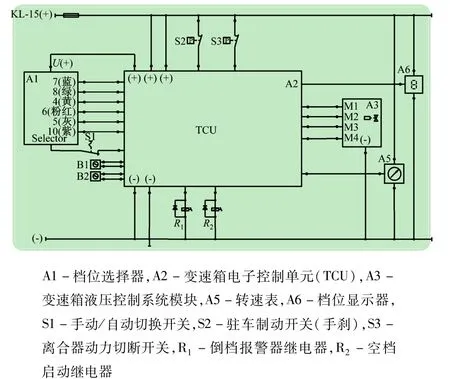

电控系统是整个装载机自动变速系统的核心部件,其性能及功能的好坏对整车的整体性能具有关键性作用。为了明确控制系统的需求,需要对研究对象装载机的自动变速技术进行系统化的研究。图1为装载机整车机-电-液系统原理结构。根据整车电控系统总体结构设计要求,基于国际通信协议(SAE J1939)和道路车辆功能安全(ISO26262)等标准设计规范,结合装载机实际工作特点以及环境条件,考虑状态信息设计了轮式装载机整车自动控制系统配置原理,如图2所示。

1.2 电控系统硬件设计

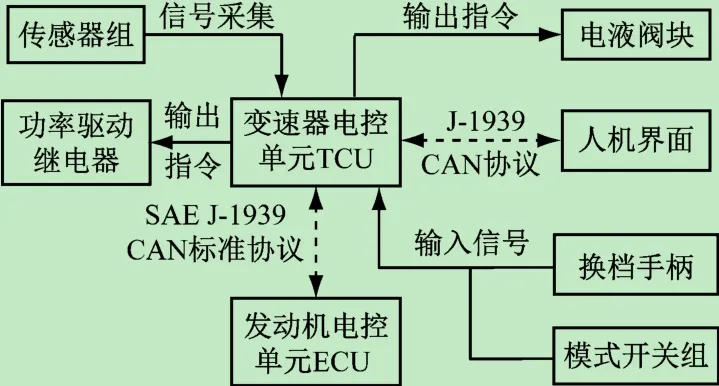

电控系统中的硬件主要由变速箱电子TCU、信号采集装置和执行机构三部分组成。设计方案如图3所示。信号采集装置主要是传感器器将物理信号转变成TCU可识别到的电信号,执行机构主要是电磁阀和继电器等功率元件,考虑TCU是整个电控系统的核心元件,本文重点对TCU的设计进行描述。TCU硬件原理如图4所示。

图1 装载机整车系统结构原理

图2 装载机自动控制系统配置图

图3 装载机电控系统硬件原理

图4 电控系统(TCU)硬件原理

TCU安装在车辆的底盘并能适应一定的环境温度和振动,其使用环境温度40~+95℃。考虑到实际使用情况,装载机变速器TCU选用产品级控制器主流核心硬件芯片MPC5674F,其具有高达264 MHz主频和超大内存空间,可以储存并流畅运行各种复杂的控制软件,是目前硬件接口资源最丰富的产品级原型控制器,满足ISO26262ASIL-D汽车电子安全标准,抗干扰能力强,坚固耐用,性能稳定可靠,适应装载机恶劣的工作环境。

TCU固化了软件中的所有程序,以便实现对变速箱的控制。本电控系统中TCU除了采用MPC5674F作为主控制芯片,在外围方面采用多种高度集成化芯片,能实现多路CAN通信、功率驱动、PWM频率采集、PWM信号输出、AD采集转换、DI采集、DO输出、电磁阀驱动控制等功能。该控制板资源丰富,可以实现多路信号发生或处理,具体信息如表1所示。

表1 TCU模块列表

(1)最小系统设计。处理器的最小系统是由保证微处理器可靠工作所必须的基本电路组成,包括MPC芯片、电源电路、晶振电路、复位电路和JTAG接口电路[20-21]。它们之间的连接关系如图5所示。

图5 最小系统结构框图

(2)电源模块。TCU由车载电瓶提供+24 V直流电源,该电源模块的功能是将外部电源输入转换为稳定的电压输出,为MCU及相关模块芯片提供供电电压。其简化电路原理如图6所示。

图6 电源模块简化原理图

TCU工作需要外部提供两路电压输入,分别称其为VBAT、VKEY。VBAT功能是为TCU板上功率器件提供电源,可通过MCU的对应引脚控制主继电器BTS6143D的开启或关断,完成功率器件电源开关控制,图6中DRIVEPOWER为功率器件供电电压。VKEY给电压转换电路提供电源。VKEY经过LM2596-ADJ模块将电压降到7.5 V左右,完成第1级电平转换;最终可实现5V稳压输出,VCC用于给TCU板内部芯片供电,+5 V OUT可用于给外部传感器5 V供电。

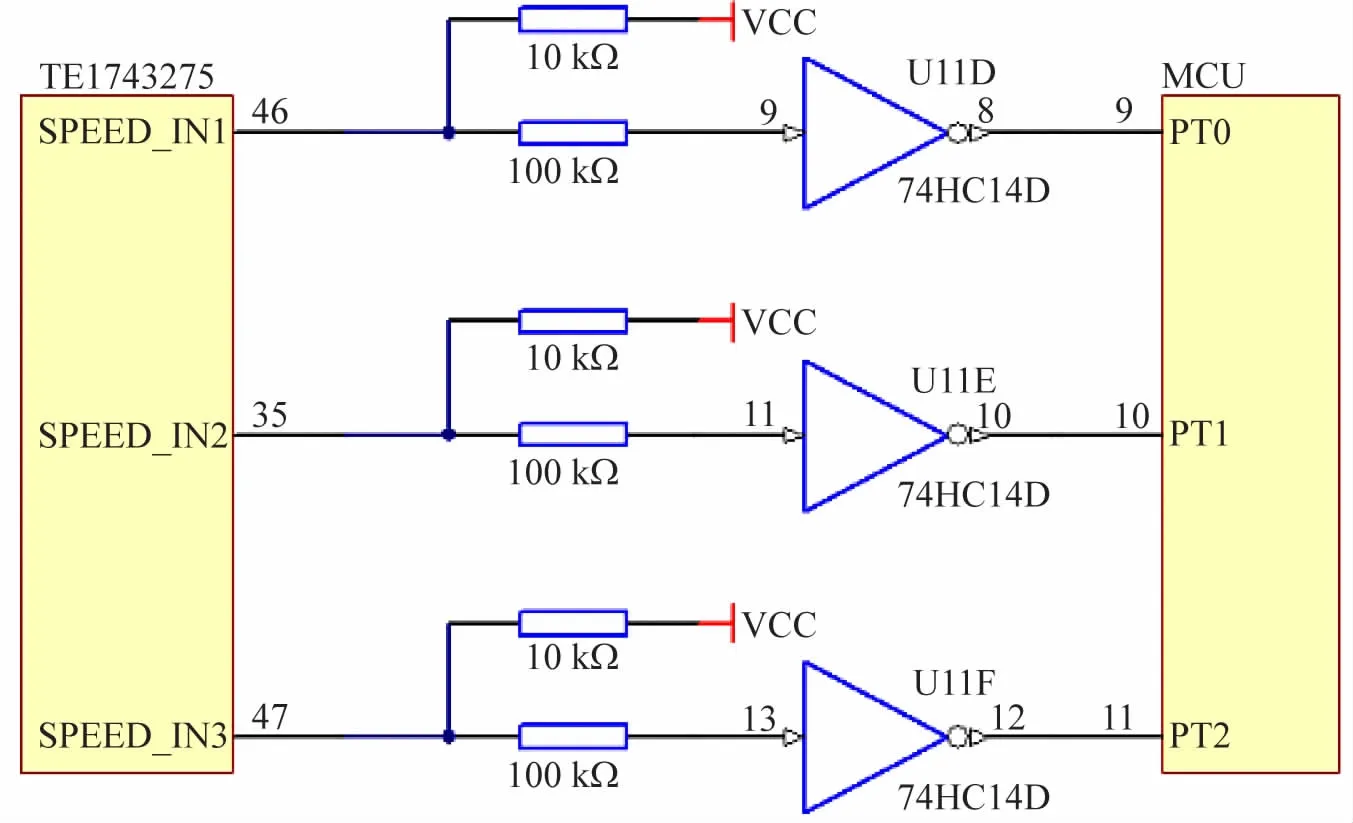

(3)频率采集模块。频率采集模块主要是采集装载机换档控制系统中的转速信号,采集元件都是使用磁电式转速传感器,其输出信号波形为尖峰脉冲,信号频率与转速成正比,幅值随转速升高而增加,即低速时信号幅值小而高速时信号幅值大,其原理如图7所示。

图7 频率采集模块简化原理图

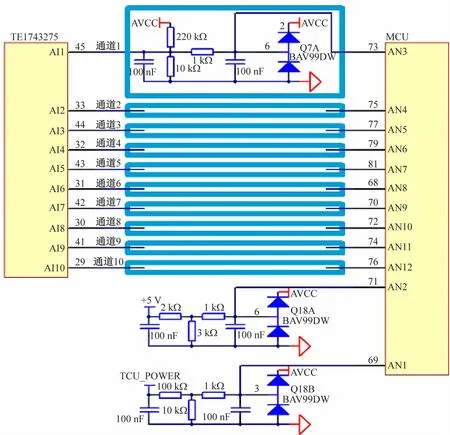

(4)模拟信号转换模块。TCU需要采集的模拟信号主要包括油压和油温信号,该信号用于监控变速箱系统当前的状态,并为控制系统决策提供输入条件,通过相应通道可实现0~5 V的AD转换,其原理如图8所示。

图8 模数转换模块简化原理图

(5)CAN收发模块。变速箱TCU通过CAN通信模块与其他控制单元之间实现数据的有效传输,主要用于发动机ECU及档显器ECU与TCU之间的通讯,如图9所示。

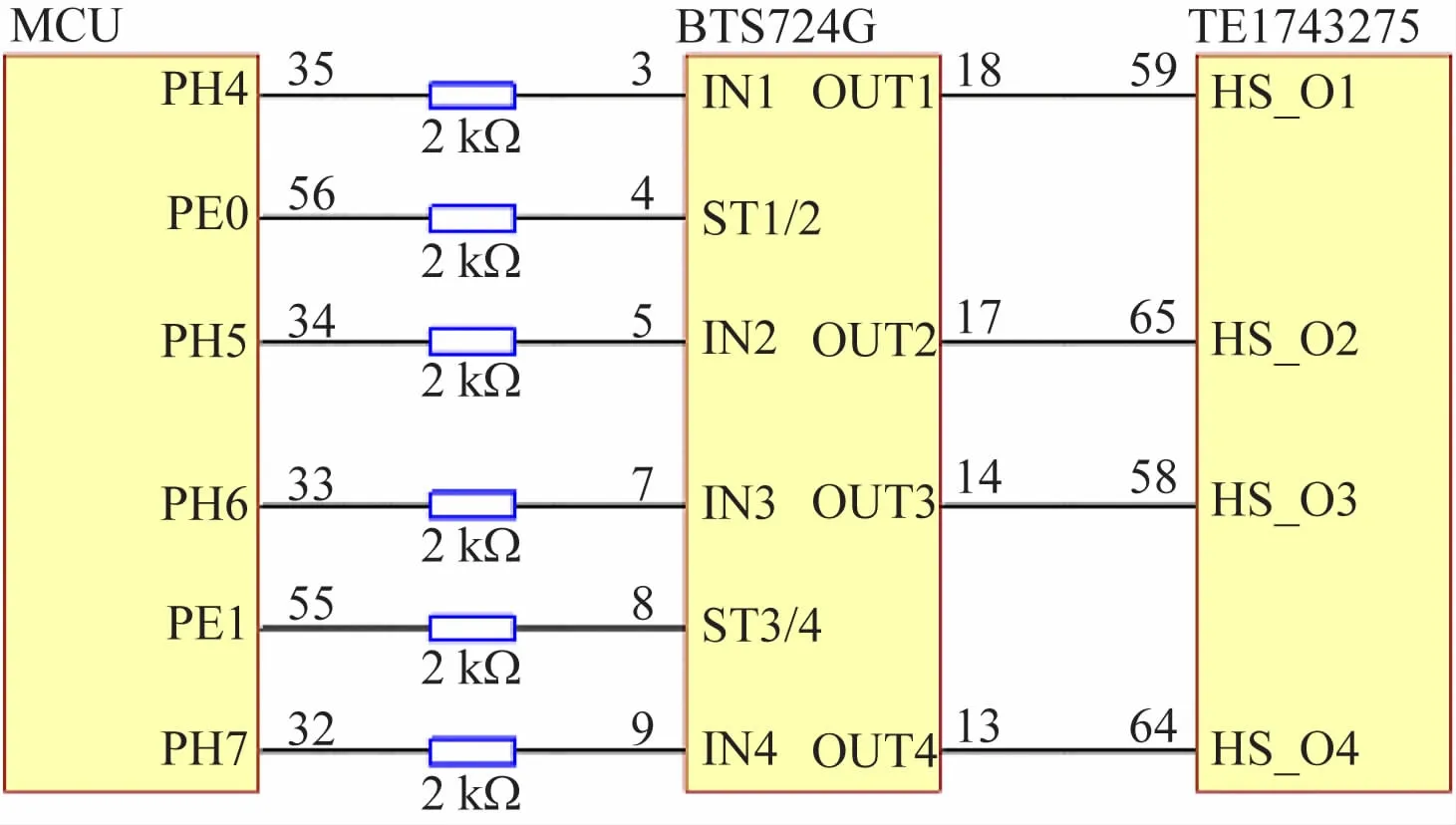

(6)功率驱动模块。功率驱动模块在控制器中主要是实现对电磁阀及继电器的控制,保证执行机构按照设定的程序完成动作。考虑所研究对象的需求,功率驱动硬件设计包括高边驱动和低边驱动,其中高边驱动电路原理如图10所示。

图9 CAN模块简化原理图

图10 高边驱动电路简化原理图

考虑到以后变速箱液压系统的升级优化,在控制器的设计过程中将比例电磁阀的功率驱动模块电路加入到控制器中,实现比例阀驱动的恒流控制,其简化原理如图11所示。TLE7242-2G是一款可以实现恒流控制的驱动芯片,MCU接收到比例阀驱动控制信息后,控制比例阀产生恒流输出。

图11 比例电磁阀驱动电路简化原理图

1.3 电控系统软件设计

电控系统软件是整个控制系统的中枢系统,装载机电控软件是由很多子程序组成,可分为应用层和底层硬件驱动软件,软件整体架构如图12所示。

图12 装载机自动变速控制软件架构

自动控制软件的编写采用Matlab/Simulink软件开发出具有多层次结构化模块特点的软件。整个软件分成几个层次,由多个模块组合而成,包括通用计算子程序、信号检测与处理模块以及各项单功能软件模块等。不同的模块只能完成设定的功能,通过控制逻辑要求进行不同的组合,进而实现所需要的功能。

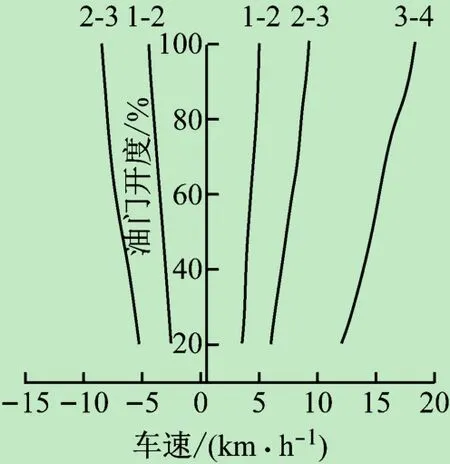

(1)换档规律的制定。本文所设计的换档规律采用双参数(油门开度α、车速v)设计方法,即装载机根据油门开度和车速的不同组合来变换档位。考虑到装载机实际工作特点,为了更好地发挥发动机的有效特性,以提升整车的动力性和经济性为出发点,基于不同工况设计了不同的换档规律,作业装置驱动泵是否工作两种不同工况。

在设计装载机降档规律时需要经过大量的整车试验数据分析才能进一步确认,后面整车标定试验中会进行修正。装载机属于重型车辆,故采用收敛型换档规律,即降档速差随着油门开度的增大而减小。图13和14分别是驱动泵空循环和作业工况下计算设计的理论换档规律。

图13 装载机自动换档规律(驱动泵空循环)

图14 装载机自动换档规律(驱动泵作业)

(2)基于不同工况需求的综合换档策略。换档策略的合理设计就是为了改善车辆的动力性和经济性,驾驶员操作油门踏板、制动踏板和换档手柄,在合适的时机实现车辆换档,改变车辆运行状态去满足装载机不同工况下对动力性和经济性的需求。

由于装载机实际工作处于复杂多变的工况环境中,因此,本文针对主要循环作业功能和运输转场工况设计了装载机的综合换档策略,如图15所示。至于装载机作业工况和行驶工况识别技术,考虑到整车实际使用情况,采用人机协同配合控制方式,即驾驶员根据实际工作环境的判断主动切换两种工作工况,控制软件通过不同的控制策略和换档规律来保证整车在不同工况下获得满意的整车动力性和经济性,这样不仅发挥了驾驶员的主观能动性,而且有效地简化了驾驶员的操作强度,提高了作业效率。

图15 装载机综合换档策略

2 试验方案

基于某型装备自动变速器的轮式装载机对所设计的电控系统进行试验,将试验样机装车集成后进行整车道路试验,验证控制系统的可行性和控制算法、控制策略的正确性和有效性。通过整车标定试验对不同工况下的换档规律做出进一步的优化和完善。

试验设备主要包括数据监测、程序储存上位机笔记本电脑、测量标定工具CANAPE、程序下载器USBCAN和装有自动变速器的装载机整车样机,试验在正常路面上,包括作业场地用的物料等。整车试验如图16所示。

图16 整车道路试验

3 试验结果与分析

3.1 换档规律标定优化

换档规律标定试验经过不断重复逐一去标定、修正、验证不同档位下的换档点。基于前面1.3匹配计算得到的各档位理论换档规律数据,在不同工况条件下,通过采集整车道路试验换档规律相关数据,通过数据处理分析、修正、优化等步骤,在降档规律方面寻找最佳降档速差,最终得到了换档效果良好的装载机不同工况下的换档规律,如图17和18所示。

图17 前进换档规律(转场工况)

图18 前进换档规律(铲掘工况)

从图17、18试验结果与图13、14理论计算结果对比可以看出,理论计算换档规律需要经过实车试验不断优化和完善才可以达到理想的效果。理论计算换档规律只是给技术人员提供一个参考的依据,实际所开发的控制系统软硬件需要与整车进行适应性匹配才可满足整车的需求。基于不同工况下所设计的控制策略及算法得到了验证优化,在不同工况下得到不同的效果。在油门开度达到50%以上,转场行驶工况下较低车速就可以实现自动升档,充分发挥了整车对经济性需求的优势。同样油门开度下,铲掘作业工况下车速较高才实现自动升档,充分保证了整车对动力性的需求。基于不同工况下的综合控制策略在实际控制试验中达到了良好的控制效果,减小了升档过程的换档冲击,极大地提高了车辆的换档品质和效率。

3.2 动力换档过程验证

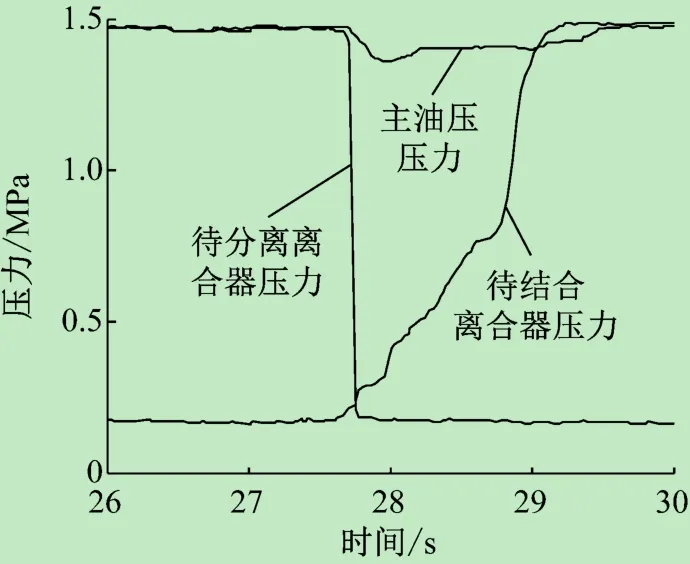

轮式装载机在自动模式下,为了验证换档控制逻辑和离合器工作状态是否符合设计要求,在试验场地上进行了N-1-2-3-4和4-3-2-1-N的转场工况循环换档测试,并用Vector CANape全程实时采集各离合器的油压变化、车速、油门开度等曲线,进一步分析整车动力换档的合理性。

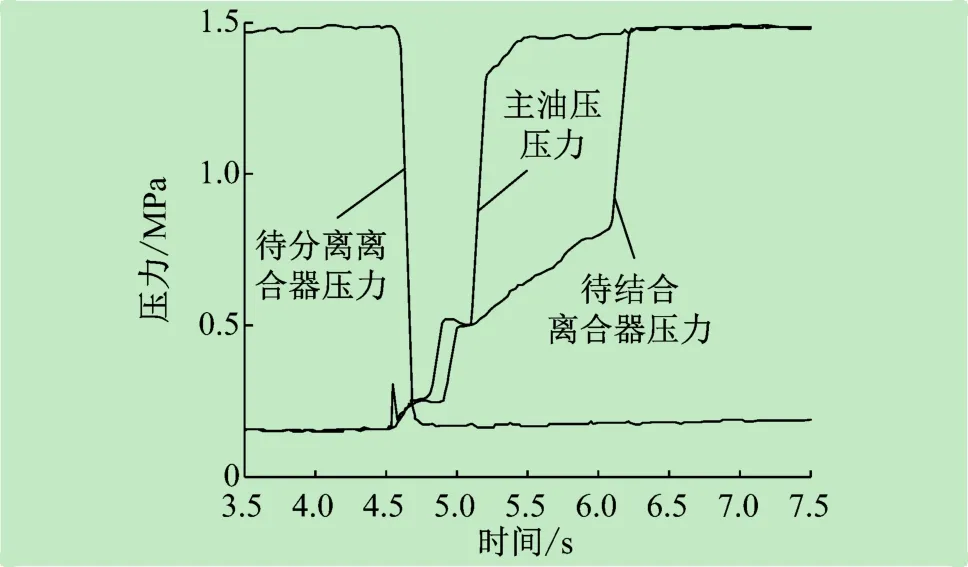

图19和图20分别为空档(N)升1档和3升4档的离合器压力变化曲线。由图19和图20试验曲线可以看出,本文设计的电控系统软硬件可实现对自动变速箱的综合控制,TCU控制器可正常工作,电磁阀的开和关满足逻辑要求。整车可按照标定后的换档策略在多种道路上准确无误地进行选换档,上坡不存在换档循环,下坡也没有出现升档的情况。由于采用电磁阀占空比控制,使得油压在上升过程中存在缓冲过程,大大减小了换档时的冲击,使换档过程平稳,无动力中断。

图20 3升4档离合器油压曲线

4 结 语

本文基于轮式装载机平台对自动变速器电控系统进行设计,基于整车机-电-液系统原理完成了整车自动变速电控系统的方案设计,为进一步软硬件设计奠定技术基础。

考虑装载机使用工况特点,开发了装载机自动变速器电控系统的核心部件TCU,基于功能模块设计了TCU的硬件电路,提出了基于模块化结构的软件设计思想。以提升整车的动力性和经济性为出发点,基于不同工况下设计了不同的理论换档规律,针对主要循环作业功能和运输转场工况制定了装载机的综合换档策略,完成了电控系统的软硬件设计。

通过整车道路试验进一步验证了控制系统软件、硬件方案的可行性,优化了不同工况下的整车换挡规律参数,完善了软件的控制策略,优化了控制算法。试验结果表明,该车的电控系统可以有效地完成整车对不同工况需求的状态转换,整车的换挡品质和工作效率得到了提升,减轻了驾驶员的操作强度。

图19 N升1档离合器油压曲线