前顶自卸车上装组合工艺分析

2020-08-25范亚卫马胜强

刘 明 范亚卫 马胜强 刘 楠

(1.陕西通力专用汽车有限责任公司,陕西 宝鸡 722405;2.铜川职业技术学院,陕西 铜川 727031;3.中软国际,陕西 西安 710065)

0 前言

对于自卸车上装而言,其关键性能就在于其举升性能,而将其与相关部件组合起来,更是自卸车进行改装的重点所在,其质量好坏对自卸车上装使用寿命以及举升性能有直接性影响。

1 当前国内代表性企业的前顶自卸车上装组合工艺

1.1 东风柳汽前顶自卸车上装组合工艺

东风柳汽是当前我国发展时间比较久的自卸车生产企业,截止2019年已有60多年的自卸车生产经验,该企业的前顶自卸车上装组合工艺,是基于相关设计图纸中要求将底板总成与底架总成,底板总成与边板、后板以及前板组合起来进行焊接,通过以上形成车厢总成,进行底架总成与底盘两者的装配,最后将车厢总成落在底盘装配的底架总成上方即可。

1.2 宏昌天马前顶自卸车上装组合工艺

宏昌天马是当前我国自卸车改装比较大的企业,该企业与上述东风柳汽在前顶自卸车上装组合工艺中存在的不同点主要在于:在进行底板总成焊接过程中,其倾翻轴支架不需要进行焊接处理,而是在车厢总成落在底盘完成装配的底架总成时进行倾翻轴支架焊接作业。

1.3 乘龙公司前顶自卸车上装组合工艺

经过多年对国内外自卸车上装组合工艺的分析和实践,乘龙公司专门制定了自身企业特有的前顶自卸车上装组合工艺。具体如下:在焊接底板总成时,不需要对倾翻轴支架进行焊接,完成底板总成焊接后,装配车间与底盘两者不进行装配,而是将没有进行焊接的倾翻轴支架的底板总成与底架总成两者组合,然后将底板翻转过来,使底板总成与稳定架其中一端两者进行装配,将底架吊上去,稳定架另一端与底板总成进行装配,装配完成稳定架之后,应根据装配实际情况对底架总成与底板总成两者相对位置尺寸进行相应地调整,调整好之后,利用螺栓将地板总成与底架总成两者拉紧,确保两者接触面不透光,然后进行倾翻轴支架焊接。对已经组合好的底板总成和底架总成进行翻转,在其上方进行车厢前板、边板以及后板的组合焊接操作,之后转装配车间、油缸。将工艺螺栓松开,U型螺栓打紧,以此来保证地板总成与底架总成两者的纵梁处于完全贴合状态,进行液压管路装配,底盘与上装进行装配,最后对此进行调试入库[1]。

2 3种前顶自卸车上装组合工艺比较

其一,从钢板角度来讲,具有韧性好、刚性差的特征,例如在利用一根钢丝绳绑在钢板中间并将其吊起来后,钢板两端就会有明显的下坠特征,钢板弯曲度数可能会高于45°,如果将钢板折弯后,其刚性就会因此发生变化。基于此,若将组合工艺的路线转变为先组合地板总成与底架总成,其主要原因就在于底板总成、底架总成折弯件比较多,刚性良好,如图1所示为某汽车地板骨架总成,能够尽可能防止工件吊离组合平台后,其尺寸因此出现变化[2]。

图1 某汽车地板骨架总成

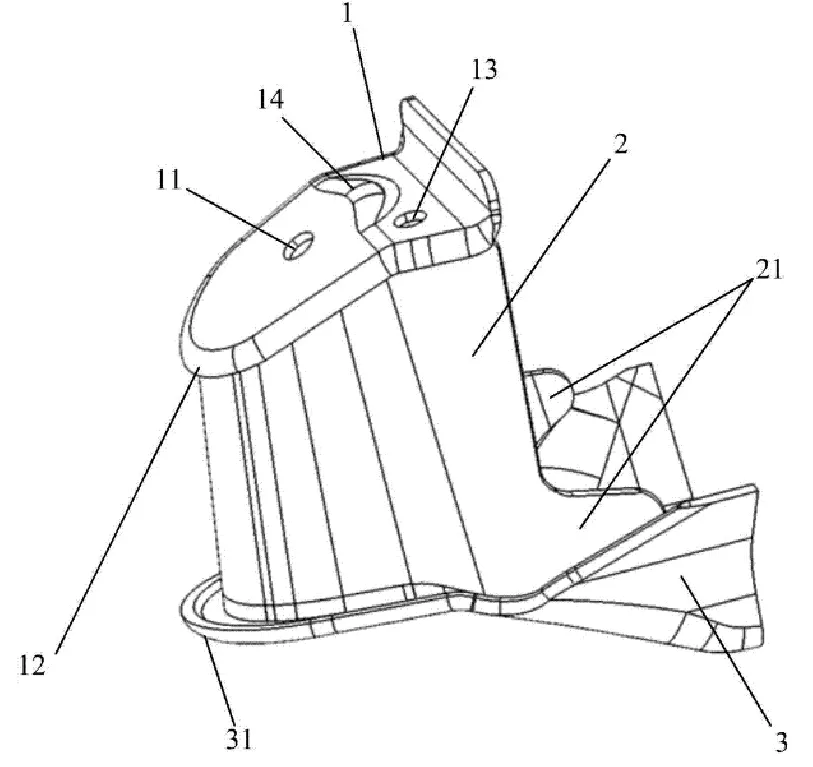

其二,从上装举升性能和生产效率来讲,上文中提到的东风柳汽前顶自卸车上装组合工艺,其具有高制造精准度、举升性能良好、上装使用周期久的优势特征,对于不足之处主要体现在因精准度要求比较高,无法确保高效生产效率。因此根据该东风柳汽对自卸车组合工艺的设计图纸而言,要求底板稳定梁、底架油缸拉杆支座两者分别与倾翻轴支架之间的尺寸公差不得高于上下1mm,另外对形状位置方面的公差要求也非常高,因基本尺寸比较大,焊接容易出现变形,以上尺寸就会经常超出规定公差,而且上装装配期间存在多次不能冲销情况,容易造成返工,而制造成本也因此增多,以上情况也就对产能方面带来相应影响;反观宏昌天马前顶自卸车上装组合工艺,具有装配效率高、操作简单方便,不容易出现生产瓶颈的优势,对于不足之处主要体现在精度方面,这也就对自卸车举升性能以及使用周期带来影响;而乘龙公司前顶自卸车上装组合工艺,首先就是将底板总成与底架总成组合起来,这样确保总成以及整个上装具备一定的刚性要求,有效防止出现钢板下坠情况,完成稳定架于底板、底架装配后,对倾翻轴支架进行适当调整,确保稳定架于倾翻轴支架两者位置处于相对状态,保证上装举升性能良好以及延长车厢使用周期。图2为一种支架总成及汽车制造技术原理图,将倾翻轴支架装配在稳定梁后,使其套在倾翻轴上进行焊接操作,这样做的目的在于避免出现不能冲销、不能装配情况,有效提升生产效率,对节省生产成本也有积极性意义。

图2 支架总成及汽车制造技术

3 总结

综上所述,对于前顶自卸车上装组合工艺在实际中的应用,只有将实际进行分析作为应用原则,才能从根本上提升自卸车的生产质量和生产效率,同时也在很大程度上节约了产品生产成本,纵观本文探讨的3种前顶自卸车上装组合工艺,应该积极选取其中的优势之处,改进不足之处,真正为自卸车生产提供可提升其生产效益的组合工艺。