磷石膏综合利用途径及关键共性技术创新研究建议

2020-08-25谷守玉苗俊艳侯翠红王艳语王好斌许秀成

谷守玉,苗俊艳,侯翠红*,王艳语,王好斌,许秀成,

1.郑州大学 化工学院,国家钙镁磷复合肥技术研究推广中心/教育部先进功能材料工程研究中心,河南 郑州 450001;2.郑州富谊联科技有限公司,河南 郑州 450002

1 引言

磷石膏是工业湿法磷酸生产排放的固体废弃物,生产 1 t磷酸大约产出4.5~5 t磷石膏。磷石膏根据磷酸生产工艺条件不同,可分为二水石膏(CaSO4·2H2O)和半水石膏(CaSO4·1/2H2O),其中以二水石膏居多。磷石膏主要成分除含有石膏外,还含有少量的磷、氟、有机物、重金属离子等杂质。磷石膏呈分散细粒状,游离水水量达到 20%~25%,pH值为2~4,呈酸性。

很多国家和地区已建成不少磷石膏资源化利用项目,但磷石膏的开发利用程度远未达到预期值。只有日本、韩国和德国等一些发达国家的磷石膏利用率相对较高。在经济相对落后的一些发展中国家,相关政策不完善,磷石膏直接抛弃至废弃的沙坑或采石场堆积。磷石膏现已成为磷化工企业发展的重大瓶颈。我国磷石膏的综合利用率较低,2018年磷石膏利用量达到3100万t,综合利用率为39.7%[1]。

目前全世界每年排放的磷石膏高达 1.5亿t,全球磷石膏堆放量已超过60亿t。我国磷石膏年排放量接近 8 000万t,目前按保守估计我国磷石膏堆存量已达到3亿t之巨。磷石膏的堆存不仅占用大量土地,对环境造成严重污染,同时存在巨大安全隐患,有些地区曾出现磷石膏渣场溃堤致使当地水体污染事件。历史遗留的存量和不断产生的增量,对磷肥行业可持续发展形成了严峻挑战。

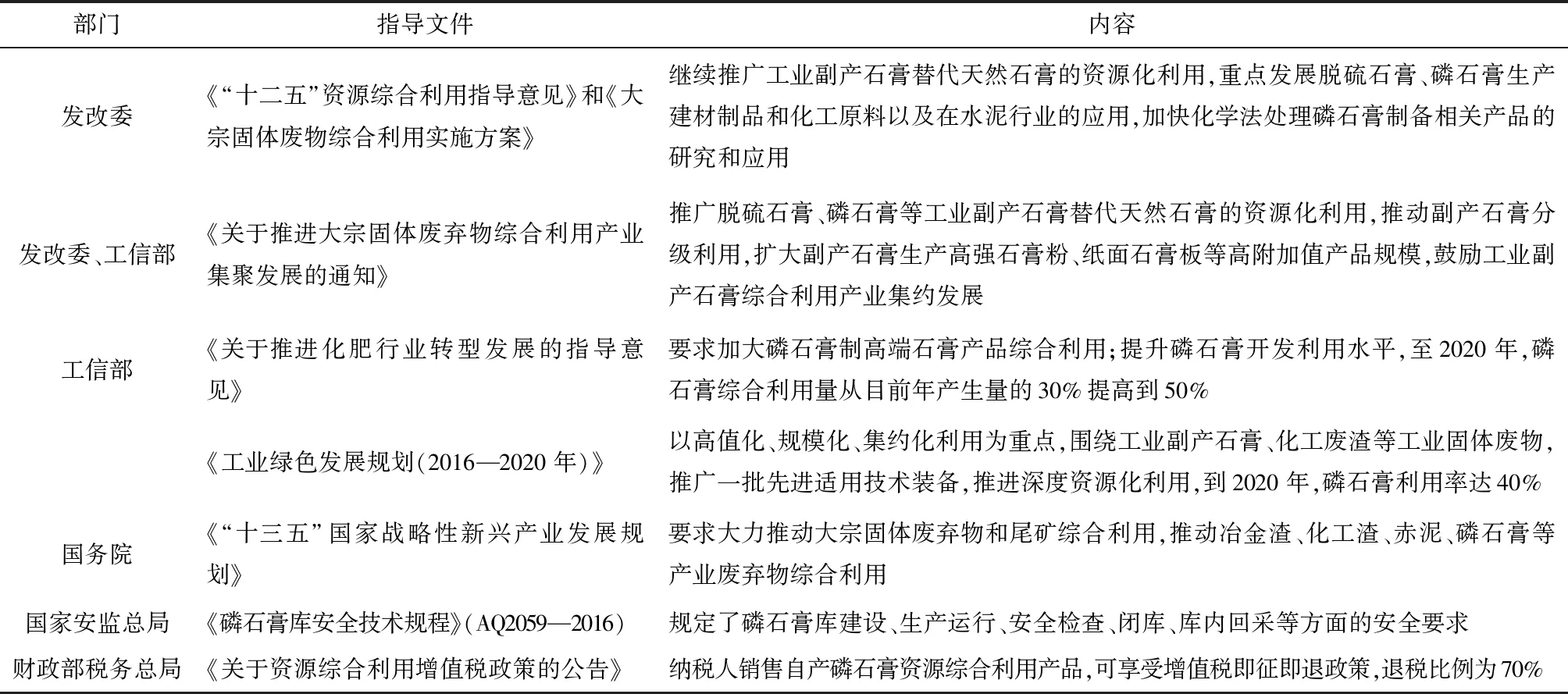

国家高度重视磷石膏治理,相继发布了“指导意见”“实施方案”等一系列政策性指导文件(表1),要求加快工业磷石膏的综合利用研究,利用磷石膏生产高附加值产品,推广磷石膏替代天然石膏的资源化利用,减免税收政策,鼓励企业开发新进技术及适用装备,全面提高磷石膏的综合利用率。

2 磷石膏综合利用途径

磷石膏作为一种潜力巨大的可再利用资源,可以应用于水泥、石膏建材、化工、农业(土壤调理剂)等领域。

2.1 磷石膏在水泥工业上的应用

2.1.1 磷石膏制硫酸联产水泥

磷石膏制硫酸联产水泥基本原理[2]是将磷石膏进行干燥脱水,将二水硫酸钙转化为无水硫酸钙,再将无水硫酸钙高温下煅烧,分解为 SO2和CaO。CaO配以其他熟料制成水泥;而SO2被催化氧化为 SO3,被水或硫酸吸收生成浓硫酸或发烟硫酸。

(1)磷石膏脱水、煅烧分解:

CaSO4·2H2O→CaSO4+2H2O;

(1)

表1 磷石膏综合利用的政策性指导文件

2CaSO4+ C→2CaO+2SO2+CO2↑

(2)

(2)形成水泥熟料:

4CaO+2SiO2+2Al2O3+Fe2O3→ 2CaSiO3+

CaO·Al2O3+CaO· Al2O3·Fe2O3

(3)

(3)硫酸转化、吸收:

(4)

SO3+H2O→H2SO4

(5)

德国在1915年对磷石膏生产硫酸和水泥熟料进行研究,我国于1954年开始对石膏制硫酸技术进行研究。20世纪90年代后,磷石膏制硫酸联产水泥工艺技术被广为应用。虽然该技术已经成熟,但由于能源价格及硫酸市场价格因素,在经济上不合理。

2.1.2 磷石膏制水泥缓凝剂

石膏作为无机缓凝剂的机理是石膏溶解产生的SO42-与水泥水化产生的水化铝酸钙反应生成单硫型水化硫铝酸钙,若石膏过量会进而生成多硫型水化硫铝酸钙,俗称钙矾石[3]。该沉淀物质附着在熟料颗粒表面,减少了与水的接触面积,从而延缓了水泥熟料的水化过程。

磷石膏作为水泥缓凝剂,一般在水泥生产配料中占比为3%~4%。磷石膏中SO3含量较高且稳定,但其含磷、氟、有机物等有害杂质的总量约为3%,影响水泥的物理性能。日本对水泥缓凝剂杂质要求:可溶性P2O5<0.3%,可溶性氟<0.05%。磷石膏中的水溶性磷主要是以H3PO4、H2PO4-或HPO42-的形式存在,对水泥性能影响最大,会延缓水泥的凝结硬化,降低硬化体强度,水泥早期强度下降,因此要求水溶性磷最好控制在1.5%以下[4];磷石膏中的共晶磷在强碱性环境下也能释放出来,产生与可溶磷相同的有害作用,共晶磷含量应控制在0.2%以下,否则会对水泥的性能产生较大影响[5]。磷石膏中的可溶性氟主要以F-形式存在,难溶性氟以SiF62-或CaF2形式存在,难溶性Na2SiF6能抑制水泥的水化作用,对水泥性能的影响大于可溶性氟,建议总氟的含量应低于0. 4%[5]。同时,磷石膏呈酸性,能腐蚀生产设备,长期应用会导致生产不正常。因此,磷石膏必须经过陈化处理、水洗涤、中和与加热煅烧等技术预处理后才能应用到水泥工业上。

1955年,日本已经开展磷石膏用作水泥缓凝剂研发工作,并在1958 年建成了工业规模化磷石膏工厂;德国、菲律、韩国等国家均建有工业化装置。我国从上世纪就进行开始研究磷石膏用作水泥缓凝剂。1995年福建省龙海市磷肥厂利用磷石膏研制水泥缓凝剂取得成功;1999年8月,铜陵化工集团年产10万t/年的磷石膏工业化装置投产;陕西华县化工建材厂建成一套年产3万t的水泥缓凝剂工业化装置[6]。日本75%的水泥缓凝剂来源于磷石膏,而我国每年约生产24亿t水泥,需消耗石膏8 000万t左右,用磷石膏替代天然石膏制水泥缓凝剂对磷石膏资源的二次利用意义重大。

2.1.3 过硫磷石膏矿渣水泥

近年来,过硫磷石膏矿渣水泥研究技术日渐成熟。林宗寿等[7]对过硫磷石膏矿渣水泥技术进行了深入研究,并制订了国家行业标准JCT 2391—2017《制品用过硫磷石膏矿渣水泥混凝土》,可大量利用磷石膏,产品市场竞争力较强;并采用高效减水剂提高了磷石膏浆粉磨细度,水泥石的孔隙率显著降低,水泥石碳化后的孔径分布得到改善,有害大孔数量减少,小孔增多,显著提高了过硫磷石膏矿渣水泥的抗碳化性能[8]。郑俊杰等[9]以磷石膏为主要原料,与钢渣、矿渣和少量硅酸盐水泥熟料复合制成过硫磷石膏矿渣水泥混凝土,具有良好的孔结构,水化产物能够吸附和固化氯离子,抗氯离子渗透性能优异。

过硫磷石膏矿渣水泥中磷石膏掺加量可高达45%,不仅利用了大量的工业固废,同时也获得了性能优异的建材,为磷石膏的资源化利用开辟了新的途径。

2.2 磷石膏在建材上的应用

磷石膏经适当净化处理并晶型转换后,可生成半水石膏,能够制成墙板、石膏粉、石膏板、加压石膏纤维板、建筑标准砖等材料。半水石膏有两种晶型:α-半水石膏(α-CaSO4·1/2H2O)和β半水石膏(β-CaSO4·1/2H2O)。磷石膏经过改性生成建筑石膏,是磷石膏资源化利用的有效途径之一,其关键技术问题是磷石膏中磷、氟等杂质的脱除及晶型转变问题。

高强石膏材料是指由α-半水石膏组成的抗压强度达到25~50 MPa 的石膏胶结材料,主要应用于航空、医用、建筑、装饰等诸多领域。α-半水石膏的强度受晶体的直径和长径比的大小影响很大,其形貌尺寸大小成为当今材料科学研究的热点。杨林等[10]利用磷石膏制备α-高强石膏,结果表明:蒸压温度为130 ℃、蒸压时间为6 h、料浆含水量为30%、堆料厚度为15 mm、转晶剂添加量为0.13%的条件下,制得强度指标为α30的高强石膏,呈六方短柱状,结晶度也得到明显的改善。陈家伟[11]利用计算机计算出有机酸在α-半水石膏晶体各晶面的吸附能的差异,优选出可能作为α-高强石膏转晶剂的物质,并进行了试验验证,获得了综合性能优异的转晶剂,并首次从分子和原子层面阐述了溶液中微量有机分子调控α-高强石膏形貌的机理。

建筑石膏主要成分为β型半水硫酸钙,硬化后具有很好的绝热、吸音、防火和吸湿性能。β型半水石膏粉生产工艺以干法煅烧生产工艺应用最为广泛。为消除磷石膏中磷、氟、有机质等杂质对建筑石膏粉质量的影响,煅烧前需要对磷石膏采取适当的预处理,主要方法有水洗、石灰中和和闪烧等[12]。国内工业化应用的磷石膏煅烧制建筑石膏粉工艺技术主要有一步直热回转窑法、二步分室流化床法、二步沸腾炉法、一步直热闪烧回转窑法四种,投产的最大规模达到 30万t/年磷石膏建筑石膏粉(二步沸腾炉法)[13]。

孙世杰等[14]利用磷石膏煅烧制备β-半水建筑石膏粉,煅烧温度为130 ℃,煅烧时间为38 min,得到的产品中半水石膏质量分数为66.39%。刘家宁等[15]研究表明CO(NH2)2、Al(OH)3、Na2SO4、Al2(SO4)3四种增强剂添加质量分数分别为0.5%、0.7%、0.5%和1.5%时,改性磷石膏基建筑石膏试件2 h抗压强度分别提高12.34%、11.32%、7.84%和17.62%;绝干抗压强度分别提高14.22%、12.36%、11.78%和19.29%。杨林等[16]以65%的磷石膏掺量制得高强墙体砖,抗压强度达到30 MPa以上,耐水性和抗冻性优异。

2.3 磷石膏作矿井充填胶凝材料

贵州开磷集团矿业总公司研究发现,使用水泥、粉煤灰、磷石膏质量比为118 的物料进行充填,浆体质量浓度为60%~63%,90 d抗压强度达到1.56~1.72 MPa,完全满足充填需要[17],2004年已成功应用于马路坪矿段。张建华等[18]研究表明:料浆质量浓度为77%,粉煤灰、磷石膏、水泥质量配比分别为60%、25%、15%,拌合水pH为12.9时,28 d充填体强度达到4.87MPa,满足充填要求。肖柏林等[19]对金川矿山磷石膏基新型充填胶凝材料进行了研制,当磷石膏、矿渣微粉、生石灰、芒硝的质量比为306163时,并通过添加早强剂,3 d 磷石膏胶凝充填体强度达到4.73 MPa,达到了金川矿山充填采矿对胶凝材料的要求,并降低了充填成本。

2.4 磷石膏在化工方面的应用

2.4.1 制备硫酸铵

磷石膏可与氨水、二氧化碳反应,生成硫酸铵与碳酸钙。瓮福集团[20]2012年用磷石膏制取粒状硫酸铵,建成25万t/年硫酸铵装置,消耗磷石膏52万t/年,使磷石膏综合利用率大大提升。张天毅等[21]对磷石膏制硫酸铵与副产碳酸钙工艺进行了研究,磷石膏粒度-0.18 mm,磷石膏与(NH4)2CO3的质量比为550270,(NH4)2CO3用量为理论用量的1.03~1.1倍,反应温度为65~70 ℃,反应时间为2.5~3 h,磷石膏的转化率可达96%以上;该工艺副产物主要成分是碳酸钙,但含少量二氧化硅、硫酸铵、硫酸钙和氟磷灰石,碳酸钙可二次利用来生产轻质碳酸钙、用作水泥中的石灰原料和分解制取石灰。何兵兵等[22]对磷石膏制备硫酸铵的反应机理与动力学进行了试验研究,得到磷石膏与碳酸铵反应的活化能为37 246.64 J/mol,指前因子为77 033.83 min-1,其反应机理如下:

NH4HCO3+ NH3·H2O=(NH4)2CO3+H2O

(6)

(NH4)2CO3+CaSO4·2H2O=(NH4)2SO4+CaCO3↓+2H2O

(7)

总反应:CaSO4·2H2O+NH4HCO3+NH3·H2O=(NH4)2SO4

+CaCO3↓+3H2O

(8)

利用工业副产磷石膏制备硫酸铵可消耗大量的磷石膏和二氧化碳,同时还可联产轻质碳酸钙产品,符合化学反应中原子经济性的原则。

2.4.2 制硫酸钙晶须

目前,国内利用磷石膏制备硫酸钙晶须的方法主要为水热法和常压酸化法。郑良川等[23]采用水热法制备硫酸钙晶须,磷石膏经水洗去除杂质后,反应温度140 ℃、反应时间3 h、陈化1 h后热过滤制得硫酸钙晶须,长径比平均达到35.4,形貌较规整;周华锋等[24]采用常压酸化法对磷石膏进行硫酸除杂和盐酸溶解,将钙富集于溶解液中,以乙醇作为助晶剂,制备出的二水硫酸钙晶须比较均一,平均直径为25 μm,平均长径比约为80。吕鹏飞等[25]研究表明Fe3+可一定程度上改善水热法制得硫酸钙晶须的形貌,当n(Ca)/n(Fe)为20左右时,长径比为60。

(1)改革法律课程体系,完善法律课程设置。万丽红等人于2001年提出了将卫生法规与护理法纳入护理教学体系的构想[4]。因此,建议学校在护生即将进入临床科室实习之前,将国家医疗护理法律法规纳入课程学习。让护生明确护理工作中潜在的法律问题,如侵权行为、疏忽大意与渎职、规范的护理文件记录等,使其了解护理执业过程中的相关法律规定。

硫酸钙晶须具有抗化学腐蚀、耐高温、优良韧性的特点,且与橡胶等聚合物间具有很强的亲和力,被广泛应用于橡胶、塑料及环境工程等行业,因此利用磷石膏制备硫酸钙晶须已成为磷石膏高附加值应用研究的热点。

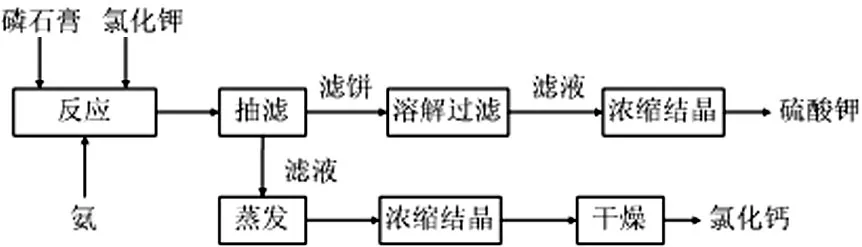

2.4.3 磷石膏制硫酸钾

磷石膏转化法制硫酸钾主要工艺有一步法和两步法。一步法工艺[26]是在高浓度的氨溶液中,磷石膏和氯化钾一步反应制得硫酸钾,副产物氯化钙浓度低,回收利用难度大,易造成环境污染,大规模工业化生产难度大(图1)。两步法是以碳酸氢铵或碳酸铵代替氨溶液,先用磷石膏制硫酸铵,再与氯化钾进行复分解反应生成硫酸钾的两步反应体系,反应基本原理如下:

CaSO4·2H2O+2NH4HCO3=(NH4)2SO4+CaCO3↓

+CO2↑+3H2O

(9)

(NH4)2SO4+2KCl=K2SO4+2NH4Cl

(10)

第一反应阶段(9)为吸热反应,属于球状颗粒大小不变的缩芯模型中碳酸钙固体膜扩散控制[27],反应活化能为12.007 kg/mol;第二反应阶段(10)为放热反应,硫酸钾的实际收率在70%左右,通过添加有机溶剂,硫酸钾收率可达80%以上[28,29]。二步法工艺副产氯化铵及碳酸钙可循环利用,几乎无废弃物产生。国内以该工艺为代表的生产企业有青岛东方化工集团股份有限公司(10 kt/年硫酸钾装置)和沈阳化肥总厂(50 kt/年硫酸钾装置)[30,31]。

图1 磷石膏一步法制备硫酸钾工艺流程

3.5 磷石膏在农业方面的应用

磷石膏中含有磷、硫、镁、钙、铁、锌、锰和硅等植物必需的元素,对植物生长具有促进作用,可作为中微量元素肥的原料。磷石膏改良盐碱地的原理是其主要成分CaSO4与土壤中Na2CO3和NaHCO3发生反应,生成Na2SO4、Ca(HCO3)2和难溶的CaCO3,减轻碳酸盐对作物的毒害作用,有效降低土壤碱度[32]。

Na2CO3+CaSO4→CaCO3↓+Na2SO4

(11)

2NaHCO3+ CaSO4→Ca(HCO3)2+Na2SO4

(12)

另外,磷石膏也可以改良酸性土[33-34],效果优于石灰,可提高土壤的pH值,同时降低铝离子的淋溶,从而起到改良酸性土壤、降低铝毒害、提高土壤肥力的作用。

苏联早在20世纪70年代开始,就开始采用磷石膏代替纯石膏改良盐碱地。云天化云峰分公司[35]利用磷石膏制成土壤调理剂,Ca≥17%、S≥14%、水溶性氟F≤0.3%,砷、镉、铅、铬、汞含量符合GB/T 23349—2009的要求;1993年,供给周边农户用于土豆、玉米等作物种植上,作物增产10%左右;2010年施用磷石膏超过40万t。云天化红磷分公司[36]将副产磷石膏施用于周边30 km内的弱碱性土壤中,每年消耗磷石膏约10万t。

磷石膏作为土壤改良剂使用,受到地域、运输成本的影响,另外磷石膏营养存在养分单一、酸性、重金属超标等问题,限制了磷石膏的农业化利用。

4 磷石膏综合利用关键共性技术创新研究的建议

磷石膏综合利用难的主要原因:受当地市场容量有限及运输半径小;磷石膏酸性强,存在着磷、氟、有机物等有害元素含量的诸多不利因素;脱磷、脱水及有害杂质成本大是应用的最大障碍,低磷低水磷石膏是其经济利用的前提和关键。

在现有磷酸生产过程中,石膏结晶对整个工艺过程至关重要。石膏结晶细小、不规则会导致过滤难、反应系统和过滤系统结垢和堵塞、洗涤效率低等一系列问题;反应系统波动恶化了结晶,会导致操作控制相对困难,过滤系统维护频繁,劳动强度和生产成本增高。因此,以我国现有二水-半水磷酸工艺为基础,建议开展磷石膏综合利用关键共性技术创新的研究:

(1)通过工艺条件优化和复合转晶技术等,优化工艺条件,引入结晶调节助剂等,进一步优化α-半水石膏结晶形态,使之生产粗大规整的α-半水石膏结晶,进一步降低α-半水石膏结晶中磷含量,尤其是水溶性磷的含量,降低磷石膏中游离水的含量。

(2)针对α-半水石膏结晶过滤后易水化结硬的难题,考虑在过滤后添加适量中和剂,并进行直接干燥,无需煅烧,开发直接生产α-半水石膏干粉的技术路线。

(3)在现有的磷酸生产工艺中进行技术实施,从生产过程中降低磷、氟、水、有机物及其它有害元素,得到低磷、低水、有害元素含量低的磷石膏,为直接生产高强石膏和建筑石膏粉提供强有力的原材料保障;降低磷石膏用作充填胶凝材料、水泥缓凝剂等其它利用的改性技术难度。

(4)加快磷石膏源头减排的清洁技术研发与推广应用。

郑州大学化工学院国家钙镁磷复合肥研究推广中心致力于中低品位磷矿的资源化利用研究,研发了含氮酸解剂分解中低品位磷矿不排磷石膏直接生产中浓度、多元素、功能性复合肥料的清洁型生产工艺[37,38];开发的基于过磷酸钙生产工艺基础上的脲基复合肥生产工艺[39,40],解决了普钙生产中氟无组织排放及堆置熟化期长、产品结块等问题;低品位磷矿热法生产钙镁磷肥[41],实现了磷石膏的源头减排。含氮酸解剂分解中低品位磷矿清洁型工艺生成CaSO4·4CO(NH2)2,硫酸钙结晶度增加,还可为作物提供钙、硫营养元素,无磷石膏的排放,其反应机理如下:

xCO(NH2)2+H2SO4→xCO(NH2)2·H2SO4(x=1,2,4)

(13)

Ca5F(PO4)3+xCO(NH2)2·H2SO4+H2O→

CaSO4·4CO(NH2)2+CaSO4·mH2O+

CaHPO4+Ca(H2PO4)2·CO(NH2)2+

H3PO4·CO(NH2)2+HF[CO(NH2)2]2(m=1/2,2)

(14)

4 结语

针对磷石膏综合利用中存在的问题,要结合自身特点扬长避短,制订磷石膏利用产品路线,鼓励科研院校与企业联合开展磷石膏资源综合利用关键共性技术创新及源头减排的清洁技术研发,引进磷石膏大量化应用新技术,提高磷石膏的综合利用率,促进磷石膏无害化、资源化、高值化利用,对我国环境保护、磷资源可持续发展利用和生态文明建设意义重大。