超临界CO2对稠油物理化学性质影响实验

——以G24–P21井为例

2020-08-24刘经纬仲学哲孙晓然严祥威

刘经纬,黄 亮,仲学哲,孙晓然,严祥威

(1.中国石油冀东油田公司勘探开发研究院,河北唐山 063000;2.华北理工大学化工学院,河北唐山 063200)

自1997年Butler提出非凝析气加蒸汽重力泄油 技术(SAGP)[1–2]以来,超临界CO2被应用于石油行业,并逐渐成为页岩、致密砂岩、低渗透和稠油等油藏开发的重要技术方法之一[3–6]。由于 CO2具有优良的注入能力,良好的与原油互溶性和萃取能力,可以有效降低原油黏度和界面张力,超临界CO2技术被广泛应用于提高页岩油和稠油采收率的研究[7–10]。超临界CO2携带起泡剂形成的CO2气溶性泡沫注入技术,可有效扩大CO2驱的波及体积,从而应用于低渗透油藏的开发[11–13]。利用CO2驱高强度凝胶封堵剂技术对不同开度的裂缝进行封堵,可实现致密砂岩裂缝性油气藏的高效开发[14–15]。

随着油气勘探开发的发展,稠油油藏在开发油藏中的比重越来越大。稠油区别于普通原油,具有胶质与沥青质含量高、黏度大的特征。由于稠油重质组分含量高、流动性差,油藏的开发难度大[16–17]。

CO2来源广泛且价格低廉,在压力7. 5 MPa、温度31 ℃时可达临界状态。超临界 CO2的物理化学性质会发生变化,其密度接近于液体,而黏度接近于气体,在介质中扩散速度增大,溶解能力变强[3,18]。超临界CO2溶于稠油后,可使稠油物理化学性质发生明显变化,如使稠油膨胀系数增大,黏度大幅下降,流动性大幅提高[19]等,有助于稠油开采。因此,注超临界 CO2采油技术成为国内外稠油油藏开发中提高采收率的重要手段[20–21]。

目前,针对超临界 CO2稠油开采技术进行了大量研究工作[22–23],但对于在实际油藏温度和压力下注入超临界 CO2的上限值、注入超临界 CO2后稠油物性的函数关系,以及注入超临界 CO2后稠油的化学性质,尤其是化学分子构成的变化等研究较少。本文通过开展稠油高压物性、族组分分析以及气相色谱实验,深入分析在实际油藏温度和压力下注入不同比例的超临界 CO2对稠油物理化学性质的影响,从而为稠油油藏注超临界CO2开发提供依据。

1 实验部分

1.1 实验样品

目标油样:G24–P21井原油,经过原油脱水仪脱水脱气处理,使原油纯度达到 99.7%以上。G24–P21 井原油地面密度(20 ℃,0.1 MPa)为 0.976 2 g/cm3,地层条件下(65 ℃,17.8 MPa)原油黏度为1 237.50 mPa·s,属Ⅰ–2级普通稠油。

实验用气:纯度不小于99.999%、容积为40 L的压缩钢瓶气体,气体种类包括CO2、H2、N2、压缩空气。

实验试剂:正己烷、异辛烷、二氯甲烷、三氯甲烷、乙醇、甲醇,纯度均为分析纯;柱层析硅胶(100~200目)、柱层析中性氧化铝(100~200目)。

1.2 仪器与设备

实验研究包含超临界 CO2对稠油物性的影响研究、超临界 CO2对稠油族组分的影响研究、超临界CO2作用下稠油全烃气相色谱研究三部分。

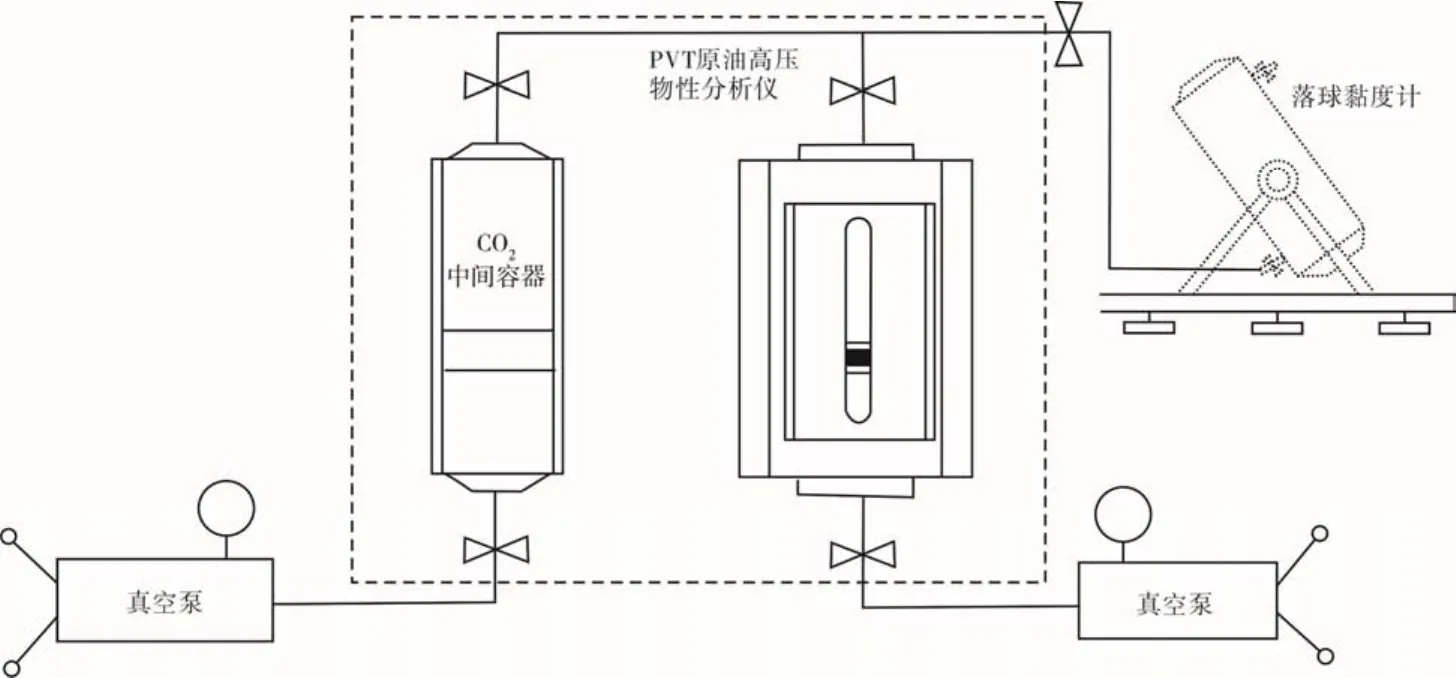

超临界 CO2对稠油物性的影响研究,主要采用流体高压物性分析方法,将耐压 CO2中间容器、HBND型高温高压落球黏度计、HBPVT300/70型原油高压物性分析仪等组合成原油高压物性分析仪器组(图1),用于测量稠油在高压条件、超临界CO2作用下的相关物性参数。

超临界 CO2对稠油族组分的影响研究,利用将铁架台、试管夹和装好硅胶、氧化铝的玻璃层析柱组合在一起的原油族组分分离实验装置与塞有脱脂棉的漏斗组合,可将稠油分离为饱和烃、芳香烃、胶质与沥青质四大组分。

图1 原油高压物性分析仪器组

超临界 CO2作用下稠油全烃气相色谱研究,利 用搭配分流/不分流进样装置的7890A型气相色谱仪,氢火焰离子化(FID)检测器,恒温和程序升温控制系统;色谱柱则选用HP–1型弹性石英毛细柱,规格为 60 m×0.25 mm×0.25 μm,最高耐受温度为325 ℃。可将原油烃类物质通过谱图形式体现并分离,从而定性或定量计算。

1.3 实验方案

首先采用原油高压物性分析仪器组分析超临界CO2对稠油物性的影响,然后进行稠油族组分分析与全烃气相色谱研究。

参考SY/T 6169–1995标准,稠油物性分析具体步骤如下:①将一定量的稠油油样转入到原油高压物性分析仪中,加热至地层温度65 ℃恒温稳定,利用高压物性分析方法进行单次脱气和恒质膨胀分析,得出稠油基础高压物性参数,如饱和压力、气油比、体积系数等,并将一定量的油转入黏度计进行黏度测试;②将 CO2存入中间容器,通过中间容器将一定量摩尔分数的 CO2注入原油高压物性分析仪中,在油藏温度下充分搅拌,利用高压物性分析方法对溶解 CO2的稠油进行饱和压力、气油比、膨胀系数的测定,将溶解 CO2的稠油转入黏度计进行黏度测试;③将一定量摩尔分数的 CO2再次注入高压物性分析仪中,重复过程②,得出此摩尔分数CO2下稠油各项高压物性参数;④重复过程③,直至测出的饱和压力高于地层压力(17.8 MPa),停止加气,实验结束。

参考SY/T 5119–2016标准,稠油族组分分析具体步骤如下:①从取样瓶中称取一定量的稠油样品,进行纯化处理;将正己烷、异辛烷、二氯甲烷、三氯甲烷、乙醇、甲醇等分析纯试剂进行重蒸馏纯化;层析硅胶用氯仿抽提后在200 ℃下活化4 h,中性氧化铝在400 ℃下活化4 h后称取少量装入层析柱中并填充均匀;②称取纯化后的微量稠油,加入正己烷溶解后静置,用塞有脱脂棉的漏斗过滤沥青质后收集正己烷滤液;③将正己烷滤液浓缩后注入装好的层析柱中,分别先后用一定量正己烷、正己烷与二氯甲烷混合溶剂、乙醇溶剂冲洗出稠油中的饱和烃、芳香烃、胶质组分;④参考标准进行饱和烃、芳香烃、胶质、沥青质四大组分质量分数的计算。

参考SY/T 5779–2008标准,原油全烃气相色谱分析具体步骤如下:①用半固体进样针吸取样瓶中的脱气原油样品约1.0 μL,注入气相色谱仪进样口中,然后进行样品采集;②样品采集方法如下:氢气、空气、氮气流量分别为40,400,30 mL/min,隔垫吹扫流量为5 mL/min,分流比为100︰1,进样口气化室 310 ℃,检测器 320 ℃,色谱柱以流量1.2 mL/min保持恒流模式,开始温度40 ℃,恒温10 min后,以5 ℃/min升温至310 ℃,恒温20 min后结束;③采集结束后,形成气相色谱谱图,运用软件分析系统对谱图中各化合物进行命名,利用面积归一化法进行面积质量分数计算,得出各化合物的相对含量,开展超临界CO2对稠油作用的分析。

2 结果与数据分析

2.1 超临界CO2对原油物性的影响

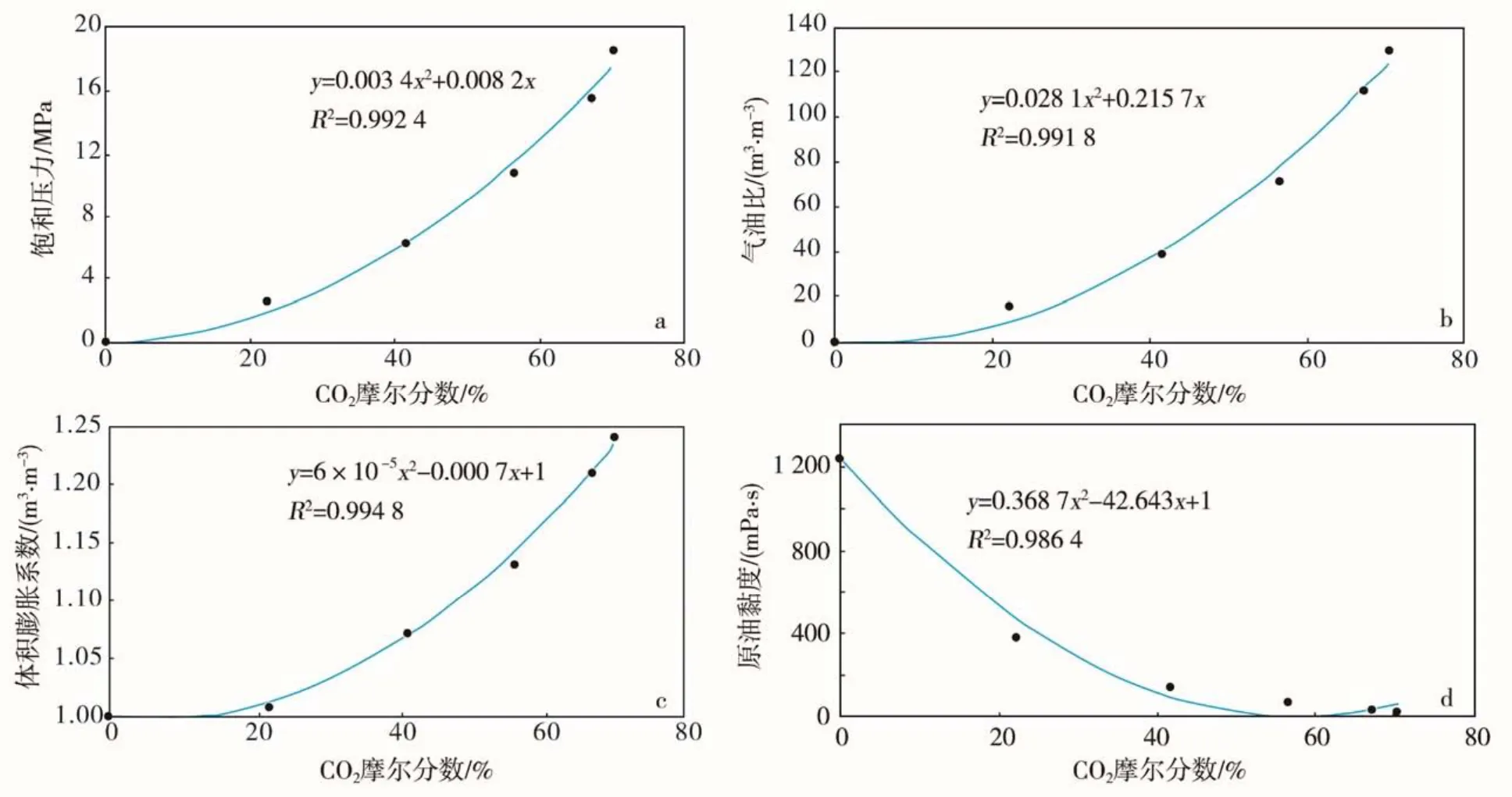

超临界CO2对原油物性的影响主要体现在CO2–原油体系的饱和压力、体积膨胀系数、黏度变化等的方面。

超临界 CO2–原油体系的饱和压力是指在恒温条件下,从单一液相开始变为双液相时的临界压力,它反映超临界CO2–原油体系维持单一液相的能力。气油比是单位体积原油溶解超临界 CO2的体积,反映原油溶解超临界 CO2的能力。体积膨胀系数是指形成超临界 CO2–原油体系后与未加 CO2前原油在饱和压力下的体积之比,反映注入超临界 CO2后原油的膨胀能力。黏度则反映形成的超临界 CO2–原油体系流动的难易程度。

在实际地层温度 65 ℃下,稠油的饱和压力、气油比、体积膨胀系数、黏度与注入超临界 CO2摩尔分数的对应关系如图2所示。随着注入超临界CO2摩尔分数的增大,稠油的饱和压力、气油比与体积膨胀系数均呈二次多项式的关系增加,说明稠油对注入超临界 CO2具有良好的溶解能力,且注入超临界 CO2对稠油具有很好的膨胀效应[24]。随着注入超临界 CO2摩尔分数的增大,黏度呈二次多项式的关系大幅度下降,至最后趋于平稳,说明 CO2对原油具有良好的降黏效果。图2a中拟合系数R2=0.992 4,说明曲线符合度高,可以进行参数评价。但在实际油藏条件下,超临界 CO2在稠油中的溶解能力是由油藏压力、温度、稠油密度与气体密度共同决定的[25–26]。当超临界 CO2的溶解度达到实际油藏条件下的最大值时,其存在形式及性质发生变化[27],稠油中不能继续溶解CO2,CO2–原油体系由单一液相变为双液相,不利于提高采收率。因此,当注入超临界CO2的摩尔分数大于70%时,CO2–原油体系的饱和压力变为18.5 MPa,在实际地层压力(17.8 MPa)条件下,CO2–原油体系出现双液相,因此实际注入CO2摩尔分数应控制在70%以下。

综合考虑实际油藏条件与稠油物性参数变化情况,通过拟合曲线进行计算,可得出当实际饱和压力在 10.8~15.5 MPa、气油比在 70.86~110.97 m3/m3、体积膨胀系数在 1.13~1.21 m3/m3、黏度在 68~72 mPa·s时具有理想注入比例,即超临界CO2的注入量为56.51%~67.17%。

图2 超临界CO2对稠油物性的影响

2.2 超临界CO2对原油族组分的影响

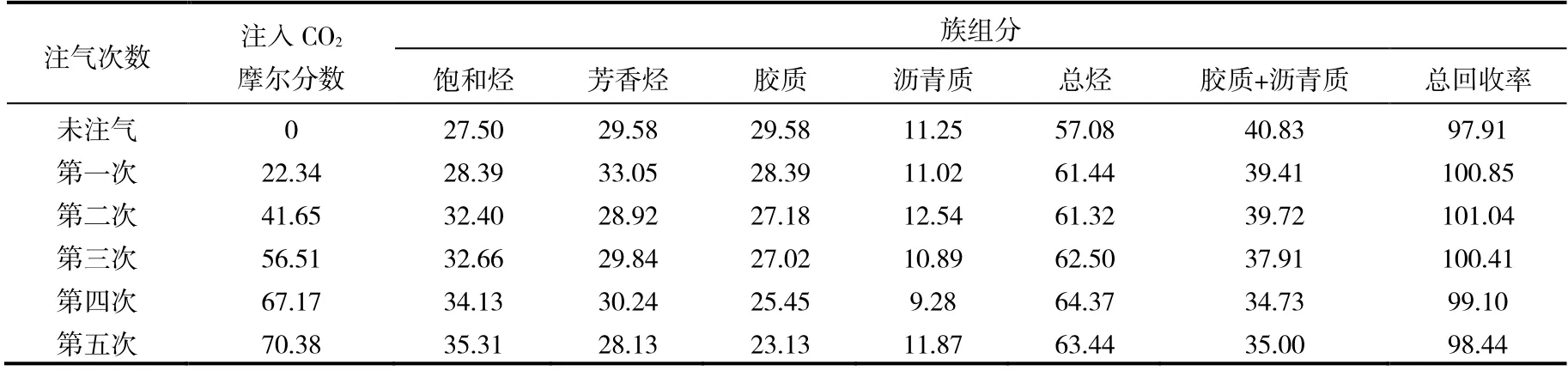

6个稠油样品总回收率(饱和烃、芳香烃、胶质、沥青质回收率之和)为97.91%~101.04%,具体数据见表1,重现性好可进行对比分析。

由表1可知,随着注入超临界CO2摩尔分数的增加,饱和烃含量整体呈相对增大趋势,胶质含量整体呈相对减小趋势,而芳香烃与沥青质含量呈震荡趋势,说明在该稠油中溶解超临界 CO2可以促使胶质组分聚合沉淀[28];饱和烃含量增加未见有文献对此现象进行论述,推测超临界 CO2对饱和烃组分的萃取量小于胶质组分的沉淀量[19],导致饱和烃含量增加;芳香烃含量呈现上下浮动,说明超临界CO2对芳香烃的萃取过程不稳定,部分芳香烃组分在CO2与稠油之间徘徊;沥青质含量呈现震荡趋势,目前未见有文献对此现象报道,推测超临界 CO2将胶质从沥青质表面剥离后,通过分子间作用力与沥青质形成非稳态的结构,该结构稳定性差,因而在溶解状态与聚沉状态之间反复转换。根据组分所含分子的大小与极性,可将稠油分为总烃与胶质+沥青质两部分进行趋势分析。总体来说,稠油的总烃含量增加,而胶质+沥青质含量减少,说明注入超临界CO2使稠油品质变好。

表1 稠油族组分数据 %

2.3 超临界CO2对原油中总烃构成的影响

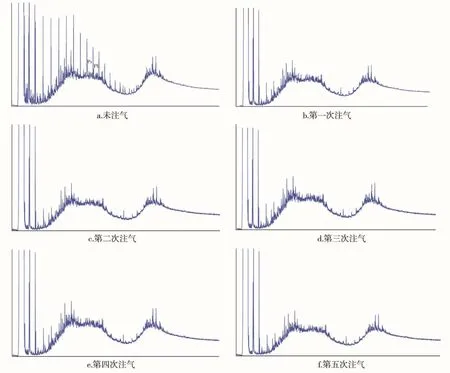

在气相色谱实验过程中,由于色谱柱最大耐受温度为325 ℃,在此温度下只能将原油中饱和烃、芳香烃组分与极小部分胶质组分气化分离,因此气相色谱主要针对稠油中总烃的萃取能力进行研究,通过正构烷烃特征峰进行化合物定性,从而分析总烃的相对变化趋势。由图3可知,未注气稠油的正构烷烃响应特征明显,利用姥鲛烷(Ph)、植烷(Pr)的特征峰可以清楚地将正构烷烃进行定性,其碳数分布范围较窄,为C11–C24,基线明显向上隆起,形成“双峰型”,显示为中度生物降解特征。而第一次注入超临界CO2后,正构烷烃响应不明显,且姥鲛烷、植烷的特征峰无法分辨,无法对谱图进行定性分析。稠油实验前是经过原油脱水仪处理的,在高温脱水过程中稠油中的微生物已被高温杀死,排除了原油生物降解因素。而第二次–第五次注气的谱图除了部分峰响应强度略微下降外,整体上与第一次注气谱图基本一致,说明随着样品从原油高压物性分析仪中取出,温度与压力的急剧下降使 CO2逸散,该过程可以萃取稠油中低分子量轻质组分[29–30],其中大部分是由正构烷烃组成。依据相似相溶原理,超临界 CO2为非极性溶剂,在稠油的萃取过程中,对正构烷烃或与正构烷烃化学性质相似的总烃组分具有高度选择性[19,31],而对其他化学性质差异较大的组分则基本无影响。超临界 CO2可通过萃取过程改变稠油中总烃的分子组成,使原油品质发生变化[29]。

图3 超临界CO2对原油总烃组分构成的影响

3 结论

(1)注入超临界 CO2可以改善稠油的物性,其物性参数均呈现二次多项式的关系变化。但在实际油藏条件下,超临界 CO2在稠油中的溶解能力由油藏压力、温度、稠油密度与气体密度共同决定,因此,稠油油藏开发过程中,超临界 CO2的注入量需根据实际油藏条件下的气–液相平衡关系来确定。

(2)超临界 CO2为非极性溶剂,在对稠油的萃取过程中,对轻质组分尤其是所含的正构烷烃或与正构烷烃化学性质相似的组分具有高度选择性,可通过萃取过程改变稠油总烃的分子组成,使原油品质发生变化。随着注入超临界 CO2含量的增加,稠油的总烃含量增加,而胶质+沥青质含量减少,稠油品质变好。