挠性基板光电互联结构的热应力可靠性研究

2020-08-23聂国健李欣荣

聂国健,于 迪,雷 庭,李欣荣,杨 云

(工业和信息化部电子第五研究所,广州 510610)

0 引 言

为解决电信号在高工作频率下出现的电子传输瓶颈问题,现代电气互联技术将电互联与光互联的优势相结合,构成光电互联技术。国内外学者对光电互联技术进行了相应的研究,Tao等人研究了光电互联基板(Printed Circuit Board,PCB)在涂覆工艺中光波导芯层变形对耦合效率的影响[1-2];Bamiedakis等人研究了回流焊下焊点位移与耦合效率之间的关系[3];He等人分析了光电器件功耗对光电PCB中各器件温度分布的影响[4];吴松等人研究得到了耦合效率与焊点参数之间的关系模型[5];成磊等人研究得出光电互联结构在随机振动和热循环下都能够保证光传输的稳定性[6-7]。

为实现电子系统高密度与高速度的互联,挠性PCB光电互联已引起国内外学者的高度关注,但目前的研究主要集中在挠性光波导软膜的制作[8],而对于挠性光电互联结构在实际工作情形下的可靠性研究尚待明确,挠性光电组装之间的对准偏移对耦合效率的影响也不清晰。为此,本文研究建立了埋入光纤挠性PCB光电互联结构有限元模型,分析了焊点、光纤及耦合效率在热—结构耦合下的可靠性,研究结果可为埋入光纤挠性PCB光电互联结构设计提供依据。

1 光电互联结构有限元模型建立

1.1 光电互联结构模型尺寸

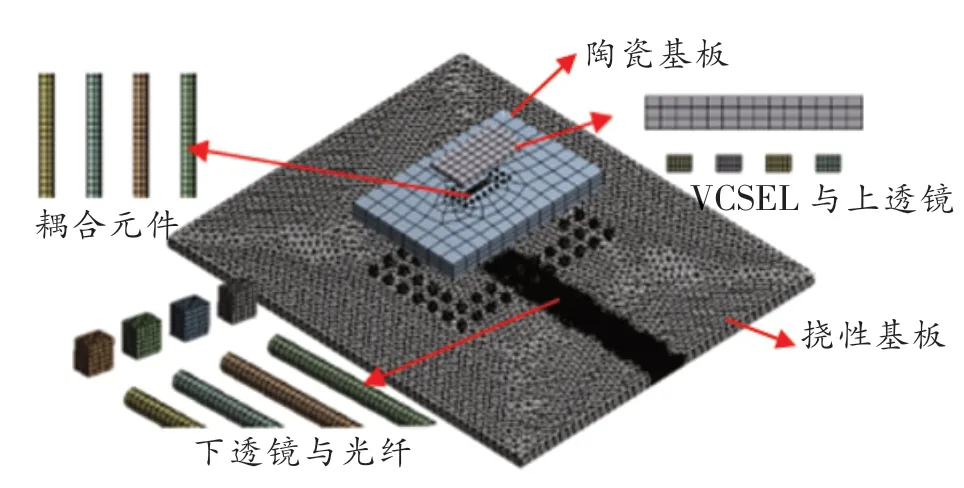

埋入光纤挠性PCB光电互联结构有限元仿真模型如图1所示。PCB由上下两层组成,上层为陶瓷PCB,长宽高为12 mm×8 mm×1 mm,下层为挠性PCB,长宽高为24 mm×20 mm×0.5 mm,其中,垂直腔面发射激光器(Vertical Cavity Surface Emitting Laser,VCSEL)通过24个材料为SAC305的焊球封装在陶瓷PCB上,焊球的直径为0.1 mm、高度为0.15 mm,陶瓷PCB与挠性PCB之间通过56个直径为0.25 mm、高度为0.4 mm的SAC305焊球相连。挠性PCB内部埋入间距为0.25 mm的1×4阵列光纤,光纤的芯层与包层直径分别为62.5与125.0μm,VCSEL发出的光束通过耦合元件传输至光纤,耦合元件的上表面与陶瓷PCB上表面平齐,耦合元件下表面与埋入光纤槽型的下表面平齐[9]。

图1 埋入光纤挠性PCB光电互联结构有限元仿真模型

1.2 材料参数

除焊点外,光电互联结构中各部分材料可认为是各向同性的线弹性材料,弹性模量E、泊松比μ、材料密度ρ和热膨胀系数(Coefficient of Thermal Expansion,CTE)CTE如表1所示。焊点材料为SAC305,采用粘塑性ANAND方程描述其力学行为,表2所示为SAC305材料的参数[9],表中,S0为内变量初始值;Q为激活能;R为气体常数;A为常数;ξ为应力因子;M为应变率敏感指数;h0和a为应变硬化参数;S为变形阻力饱和值系数;n为应变率敏感度。

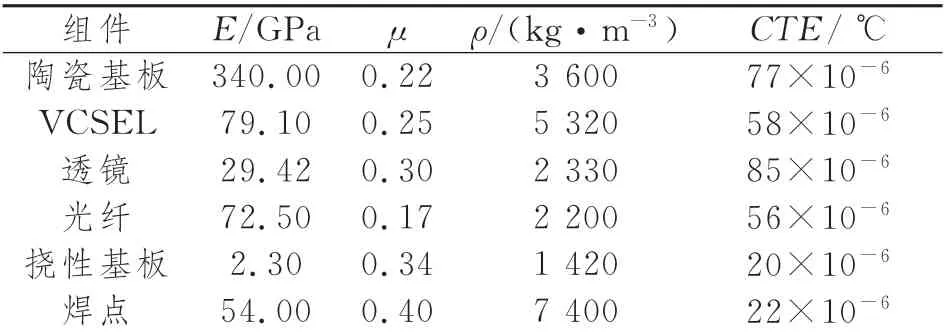

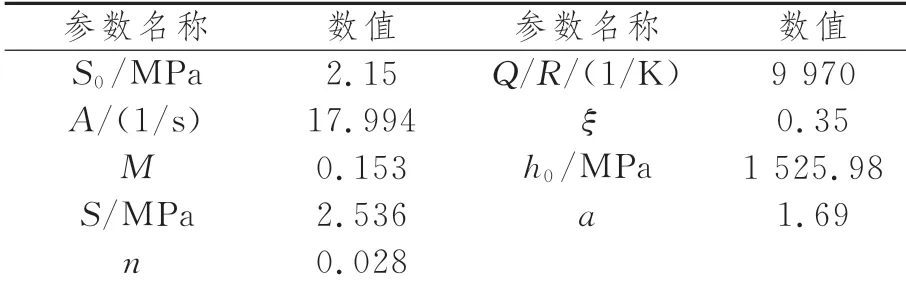

表1 材料参数

表2 SAC305焊点材料ANAND方程系数

1.3 热循环边界条件设置

对建立的光电互联结构的1/2模型中间剖切面施加对称约束,此外,为了防止PCB运动,对挠性PCB下表面的两个角点施加全约束。热分析中采用solid70单元,在结构分析中将solid70单元转换成solid185单元。

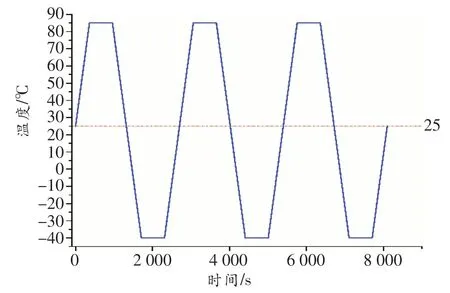

根据光器件Telcordia GR-468可靠性标准,选取热循环试验条件。该试验条件参数如下:热循环的最高和最低温度分别为85和-45℃;升温和降温的速率均为10℃/min;在最高和最低温度时都保温10 min;一个热循环的周期为2 700 s,共循环3个周期;初始的参考温度为25℃。热循环加载曲线如图2所示。

图2 热循环加载曲线

2 热—结构有限元结果分析

由于光电互联结构中材料的热膨胀系数不一致以及PCB的角点受到全约束限制,从而使得各个部件之间会产生周期性的热应力和内应力。此外,热应力使得光电互联结构中各个部件受到周期性的拉压变形,从而使VCSEL与上透镜、下透镜与光纤之间产生对准偏差,降低耦合效率。

2.1 焊点热应力可靠性分析

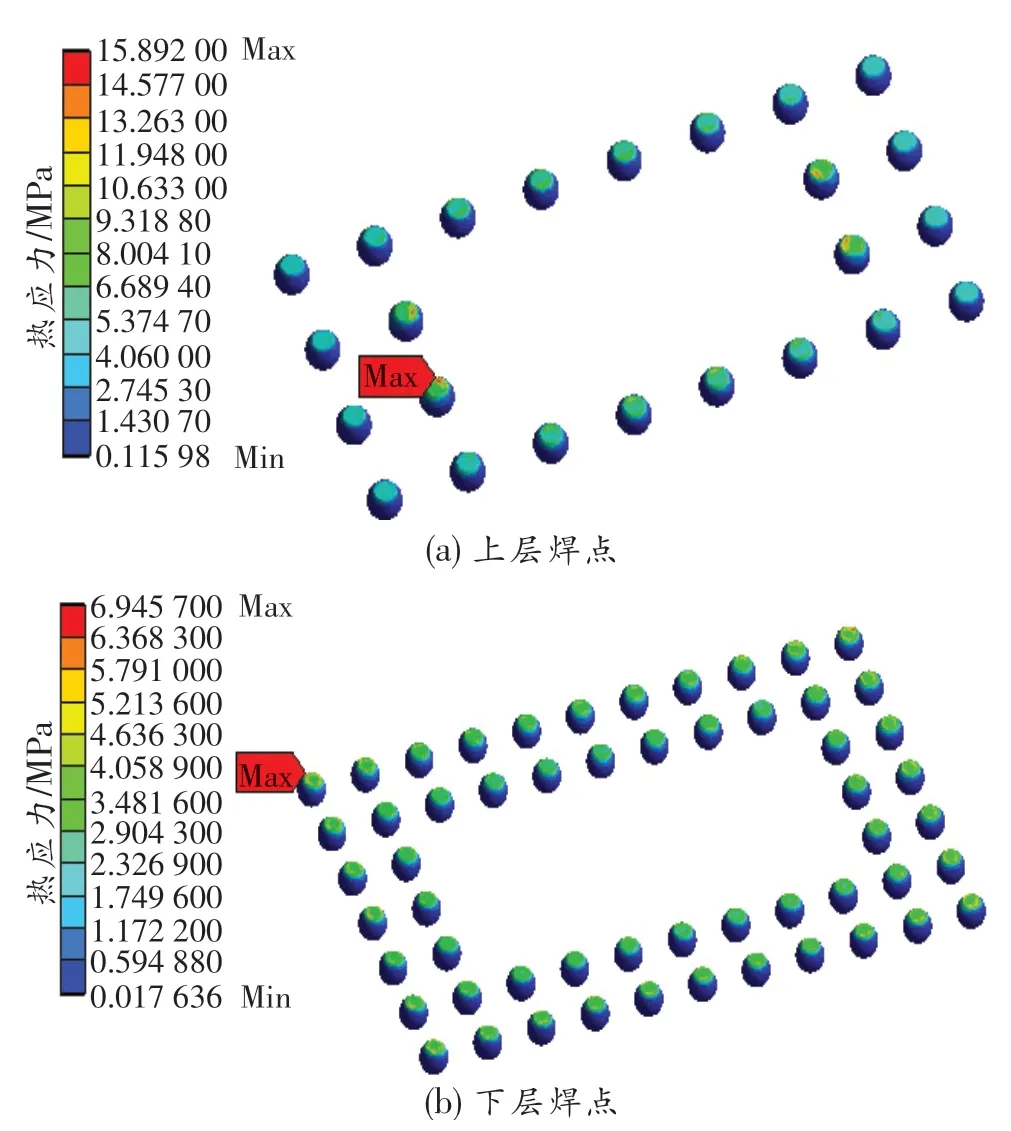

在热循环冲击下,焊点发生周期性的热应力,焊点应力如图3所示。由图可知,在热循环温度的冲击下,连接VCSEL上层焊点的最大热应力为15.892 MPa,并且靠近中心处的焊点应力大于四周的焊点应力。而连接陶瓷PCB与挠性PCB的下层焊点的最大热应力为6.945 MPa,位于角点处,由下层焊点的热应力分布图可知,焊点应力由四周向内逐渐减小。

焊点材料为SAC305,其剪切强度K=35 MPa,令σ1=σs、σ2=σ3=0,σ1、σ2和σ3分别为第1、2和3主应力,根据Von Mises准则,由第4强度条件计算公式得到焊点的等效屈服应力σs为

图3 焊点应力图

由此可知,上、下层焊点在热循环冲击下产生的最大热应力(上、下层焊点最大热应力分别为15.892和6.945 MPa)均小于其屈服应力,因此光电互联结构中的焊点在Telcordia GR-468可靠性标准中的热循环负载下不会因为热应力过大而发生屈服失效。

2.2 光纤热应力可靠性分析

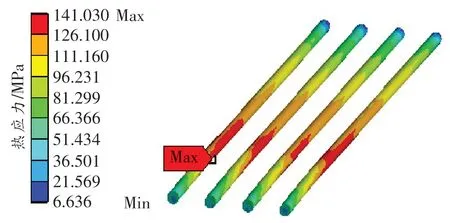

在热循环温度的冲击下,提取光纤受到的最大热应力,分析结果如图4所示。由图可知,在热循环的冲击下,光纤受到矩形槽的约束,在光纤与槽型接触处产生的最大热应力为141.03 MPa。而光纤的实际断裂强度约为4.07 GPa,由此可知,在Telcordia GR-468可靠性标准中的热循环负载下,光纤不会因热应力过大而失效。

图4 光纤应力图

2.3 耦合效率可靠性分析

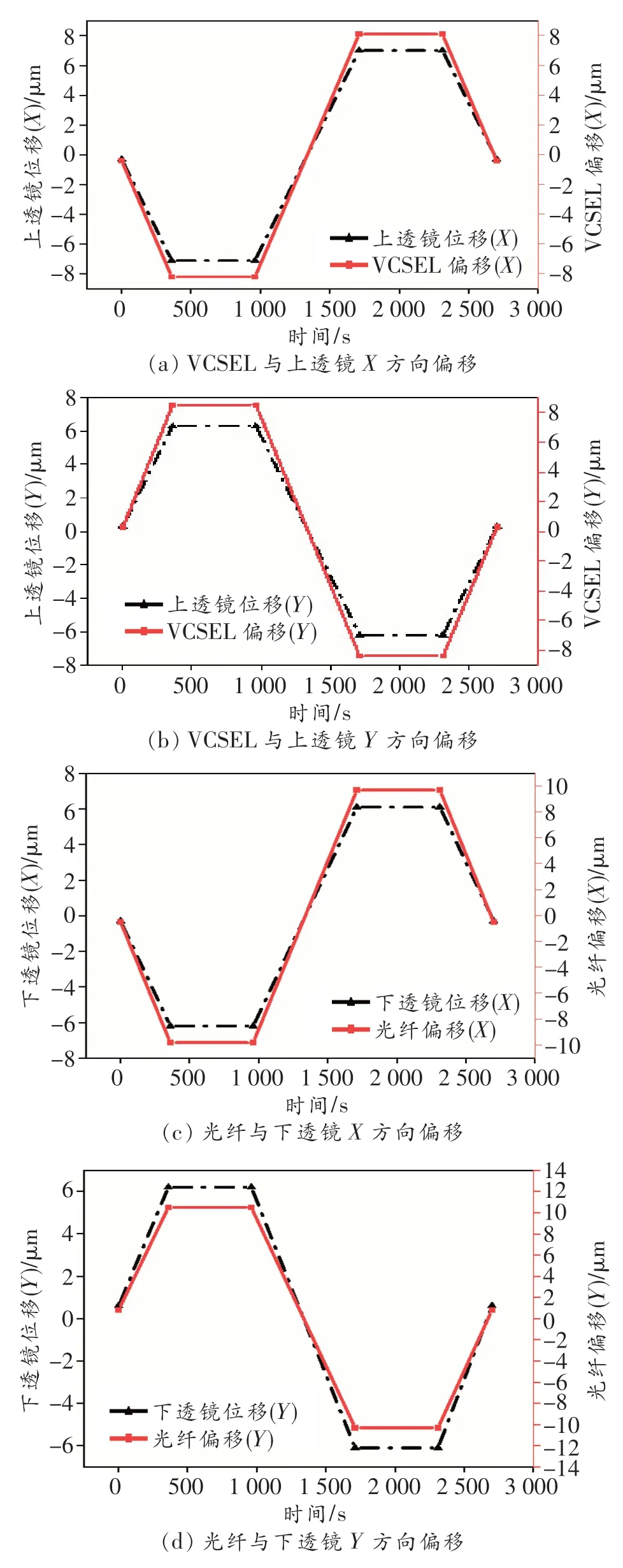

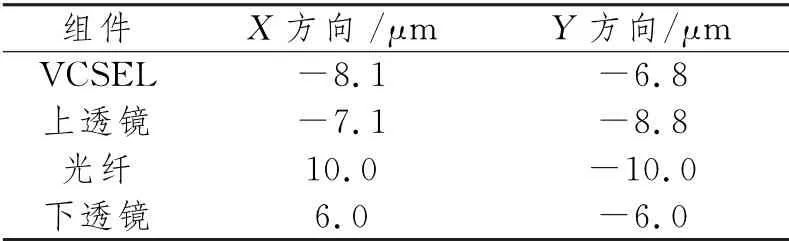

耦合器件之间的对准偏移是影响光电互联模块耦合效率的主要原因,由于光电互联模块在Z轴方向上的对准偏移对耦合效率的影响很小,可忽略不计,因此本文重点研究光电互联结构在X和Y方向上的偏移对耦合效率的影响。通过对光电互联结构施加热循环载荷,分析得出VCSEL与上透镜、光纤与下透镜在X和Y方向上的对准偏移,最大对准偏移量如表3所示,研究各对准偏移对耦合效率造成的损耗,分析结果如图5所示。

图5 对准偏移图

表3 最大对准偏移量

由图可知,VCSEL与上透镜在X和Y方向的对准偏移分别约为1和2μm,光纤与下透镜在X和Y方向的对准偏移均约为4μm。在以上对准偏移量下,光电耦合模块的耦合损耗约为0.7 dB,由此可知,以上对准偏移对耦合效率的影响较小[10]。

3 结束语

本文通过建立挠性光电互联结构的有限元模型,对其进行热—结构分析,获得了焊点和光纤的应力分布图、光电互联模块与VCSEL和光纤之间的对准偏移,通过对以上结果的分析获得以下结论:(1)在热—结构加载条件下,上层焊点产生的热应力大于下层焊点,上层焊点的最大热应力为15.892 MPa,且靠近中心处的焊点应力大于四周的焊点应力。(2)在热冲击载荷下,光纤与槽型接触处产生的热应力最大,为141.03 Mpa。(3)光纤与下透镜在X和Y方向产生的对准偏移最大为4μm,此时造成的耦合损耗为0.7 dB。埋入光纤挠性PCB光电互联结构在热—结构分析中,焊点与光纤应力均处于安全范围,光电耦合效率受到的影响不显著,能够保证光传输的稳定性。本文的设计方案及分析结果可为提高挠性光电传输的可靠性和挠性光电组装提供参考。