EDV湿法烟气洗涤技术处理硫磺回收装置尾气

2020-08-22程祥芬周晓锋管生洲

程祥芬,周晓锋,管生洲

(陕西延长石油(集团)有限责任公司榆林炼油厂,陕西榆林718500)

目前,硫磺回收装置尾气处理技术呈多样化,如LS-DeGAS、碱洗脱硫、氨法脱硫、有机胺脱硫(Cancolv SO2洗涤)、超优Claus+烟气碱洗等,各种技术适应性、投资、运行费用及可靠性均不同[1]。某炼油厂1×104t/a 硫磺回收装置(Claus 工艺)尾气处理采用Claus+SCOT技术,由于上游装置低负荷运行及所加工原油硫含量低,导致原料酸性气来量少,达不到设计要求(设计值的17%~20%),操作波动大,且受Claus+SCOT尾气处理技术脱硫率低影响[2],异常工况时焚烧炉尾气排放不能满足《石油炼制工业污染物排放标准》(GB31570-2015)排放限值(SO2含量≤400 mg/m3)要求[3],存在环保风险。针对此问题,2019年9月份实施了将硫磺回收装置尾气引至现有催化裂化装置再生烟气EDV脱硫塔进行脱硫处理的技术改造。

1 工艺技术说明

从硫磺回收部分排出的制硫尾气中含有少量的H2S、SO2、COS、Sx等物质,经加氢还原为H2S再用MDEA吸收,吸收后尾气中残留的硫化物在焚烧炉焚烧后以SO2形式直接排放[4]。此次改造的原料为焚烧炉焚烧后尾气,尾气规格见表1。

表1 尾气设计参数(100%负荷)

催化裂化装置催化剂再生烟气采用BELCO 公司EDV 湿法洗涤技术脱硫除尘,脱硫塔设计烟气量18×104~33×104m3/h(湿),SO2设计脱硫率为85%,实际运行时烟气量为25×104~26×104m3/h,烟气量最大为29×104m3/h,烟气中SO2平均浓度375 mg/Nm3(设计值360~700 mg/m3)[5,6]。烟气温度为:140~190 ℃,压力为3~4 kPa,开停车最高工作温度为220 ℃,压力为3~4 kPa。

2 技术改造

2.1 改造后工艺流程

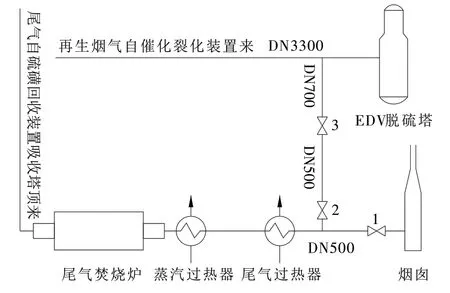

硫磺回收装置尾气焚烧炉出口烟囱为DN500,故设计输送管径为DN500。从硫磺回收装置烟囱至催化裂化装置烟气脱硫烟道新配1 根DN500 管道,将硫磺尾气管线与催化裂化装置烟气管线直接相连,不需增加动力设备风机等设备。管道长260 m,设计/操作温度320/230 ℃,设计/操作压力0.25/0.006 MPa[7]。技改后系统流程见图1。

图1 技改后系统流程

2.2 EDV脱硫塔负荷及脱硫能力核算

硫磺回收装置正常烟气量5 000 m3/h,SO2实际浓度250~400 mg/m3(设计值120 mg/m3),异常工况最大烟气量6 280 m3/h,SO2最大浓度5 000 mg/m3。技改后,脱硫塔最大烟气量为290 000m3/h+6 280 m3/h=296 280m3/h,在设计值范围;烟气中SO2最大浓度:(290 000 m3×375 mg/m3+6 280 m3×5 000 mg/m3)/296 280 m3=473 mg/m3,不大于脱硫塔烟气中SO2浓度设计值;脱硫塔脱硫率按设计值的85%计算,脱硫后排放烟气中SO2浓度为473 mg/m3×(1-85%)=71 mg/m3,低于设计值100 mg/m3。上述计算表明,将硫磺回收装置尾气引入EDV 脱硫塔,不论硫磺回收装置处于正常工况还是异常工况各项指标均在EDV 脱硫系统的设计范围内,可使烟气中的SO2处理达标[8,9]。

2.3 管路系统压降核算

经计算,烟气流量6 280 m3/h 时,尾气在新配管线中压降为2 kPa[10],180×104t/a 催化装置烟道压力实测值为4 kPa,故需获得额外6 kPa升压。根据装置实际运行情况,硫磺回收装置在尾气负荷为6 280 m³/h 时制硫炉运行压力为38 kPa,由于管道阻力降及烟气管线背压,制硫炉压力升高6 kPa至44 kPa(连锁停车压力值为65 kPa),满足装置安全运行要求,可实现自压输送尾气,如压力不足可考虑设置增压风机。

2.4 管路系统温降核算

硫磺回收装置尾气出口温度为200 ℃,催化裂化装置烟道并入点的烟气温度为140~190 ℃[11]。为确保该工艺在操作过程中不因硫磺尾气输送过程中温降太大,使烟气中水分低于漏点温度而产生明水腐蚀管道和影响介质输送压降,通过核算,采用硅酸铝纤维卷层隔热保温材料(∮=95 mm×1)对DN500管道保温,并使用镀锌铁皮作保护层。

2.5 改造费用及主要材料

此次改造为了装置尾气达标排放,不考虑经济效益,改造费用共150×104元(含设计、材料及施工费等),改造所需的主要材料见表2。

表2 主要材料

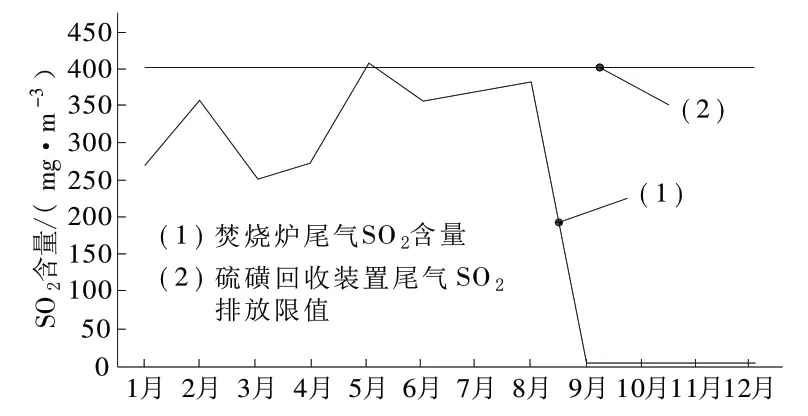

4 改造后尾气处理效果

改造完成后,缓慢打开图1 中的阀2 和阀3,关闭阀1 投运管线。投运后,尾气焚烧炉和EDV 脱硫塔运行平稳,操作条件与改造前基本相同,且未增加EDV 脱硫塔能耗和化工原材料用量。技改前后硫磺回收装置及EDV 脱硫塔烟气中SO2浓度见图2和图3。

图2 技改前后硫磺回收装置尾气SO2含量

图3 技改前后EDV脱硫塔排放烟气SO2含量

由图2 和图3 可知,改造前EDV 脱硫塔排放烟气中SO2含量为3.5 mg/m3左右,硫磺回收装置排放尾气中SO2含量接近排放限值400 mg/m3,偶尔出现超标现象;改造后,EDV 脱硫塔排放口混合烟气中SO2浓度约5.0 mg/m3,完全满足《石油炼制工业污染物排放标准》(GB 31570-2015)中催化裂化装置再生烟气SO2含量≤100 mg/m3,硫磺回收装置尾气SO2含量≤400 mg/m3排放限值的要求[12],解决了硫磺回收装置尾气排放卡边或超标问题,达到了改造目的。

5 结束语

炼厂硫磺回收装置在酸性气来量、硫化氢含量发生变化及操作异常等情况下,尾气经焚烧炉后排放的废气无法达标排放。通过实施将硫磺回收装置焚烧炉尾气自压送至催化裂化装置再生烟气EDV 脱硫塔进行脱硫处理的技术改造,处理后混合烟气中SO2含量为5.0 mg/m³,效果明显,避免了Claus + SCOT 技术尾气焚烧后SO2直接排放污染大气,有效解决了硫磺回收装置尾气排放不合格的难题,且改造后装置运行平稳,未增加能耗及化工原材料消耗。该改造工艺流程简单、改造成本低,施工方便、且周期短,可在线实施,为同行业解决类似问题提出了新途径。