某钢芯铝绞线预绞式接头断裂原因分析

2020-08-21王煦,秦凯

王 煦,秦 凯

(1.上海电缆研究所有限公司,上海 200093; 2.上海国缆检测中心有限公司, 上海 200093)

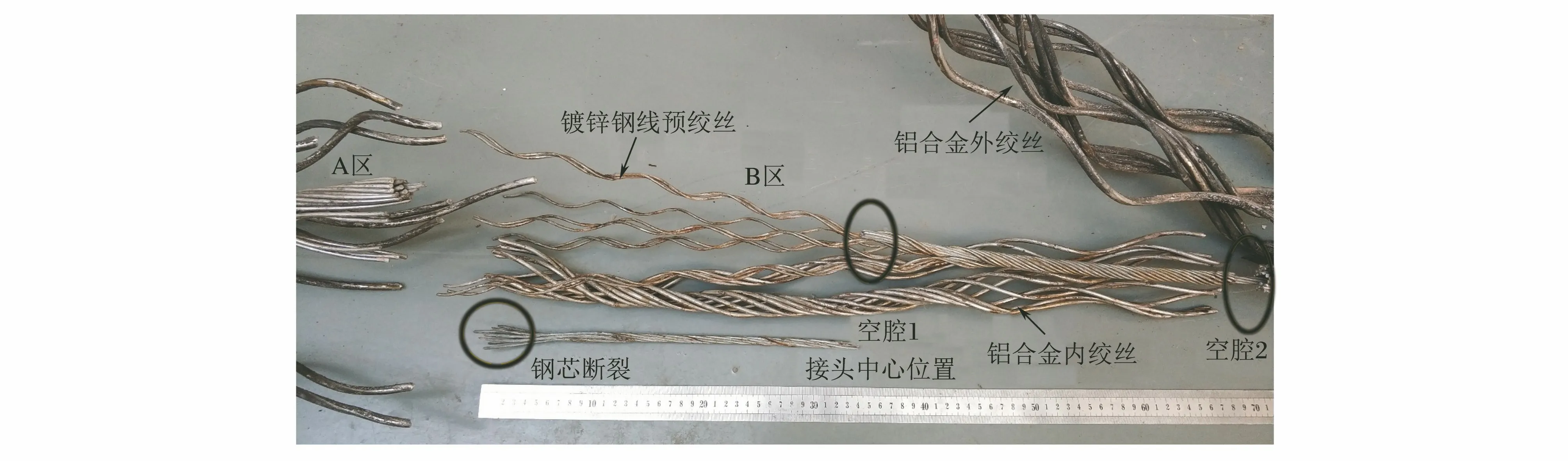

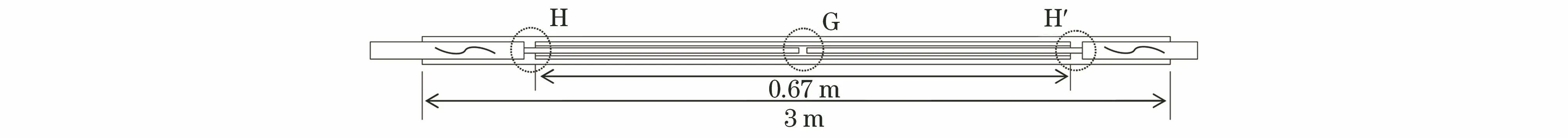

某110 kV输电线路导线在预绞式接头处发生断裂,经核实该线路投运至今已安全运行8 a(年)。线路位于丘陵地带,前后无明显遮挡物,所用导线型号规格为LGJ-240/30,预绞式接头型号规格为JL-240/30。断线档距为450 m,接头位于档距中部位置,断裂后的绞线接头如图1所示。为找出绞线接头断裂的原因,笔者对其进行了检验和分析,以期此类事故不再发生。

图1 断裂绞线接头宏观形貌Fig.1 Macro morphology of the fractured conductor joint

1 理化检验

1.1 宏观分析

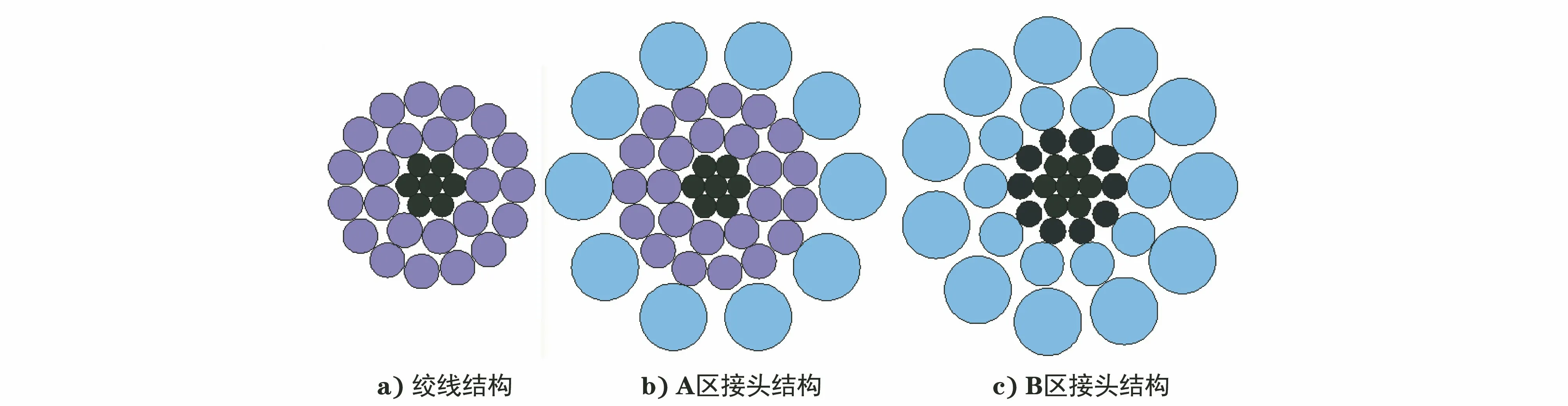

对断裂绞线接头进行逐层拆解,发现此次断裂事故中,仅外绞丝和镀锌钢线发生断裂,所有内绞丝均未发生滑移或破坏。拆解后的绞线接头如图2所示,可见该绞线由24根直径为3.60 mm的硬铝线(两层:内层9根,外层15根)和7根直径为2.40 mm的镀锌钢线同心绞合而成,绞线直径为21.59 mm,绞线结构如图3 a)所示,符合GB/T 1179—2017《圆线同心绞架空导线》对绞线的结构要求。

预绞式接头根据结构差异可分为两种区域,如图2中A区和B区所示。A区结构如图3 b)所示,即在绞线外层绞合11根直径约为7 mm的铝合金外绞丝。B区结构如图3 c)所示,为绞线接续区域,两根钢芯铝绞线的铝层均切割剥离,剥离长度约为350 mm,仅剩镀锌钢芯后,将镀锌钢芯对接,如图2所示。在钢芯外层绞合一层直径约为2.66 mm的镀锌钢线预绞丝,镀锌钢预绞丝根数为10根,然后在镀锌钢预绞丝外层继续绞合一层直径约为4.52 mm的铝合金内绞丝,铝合金内绞丝的根数为10根。此时,两根导线在钢芯接续位置的直径与原始导线直径基本一致,为21.56 mm。钢芯接续完成后,在接续位置外层统一绞合一层直径为7 mm的铝合金外绞丝,外绞丝长度约为3 m。接续过程中所有预绞丝的中心位置均对准钢芯对接处。

图2 断裂绞线接头拆解图Fig.2 Diagram of the fractured conductor joint disassembly

图3 绞线及接头结构示意图Fig.3 Structure diagram of conductor and joint:a) structure of conductor; b) structure of joint in zone A; c) structure of joint in zone B

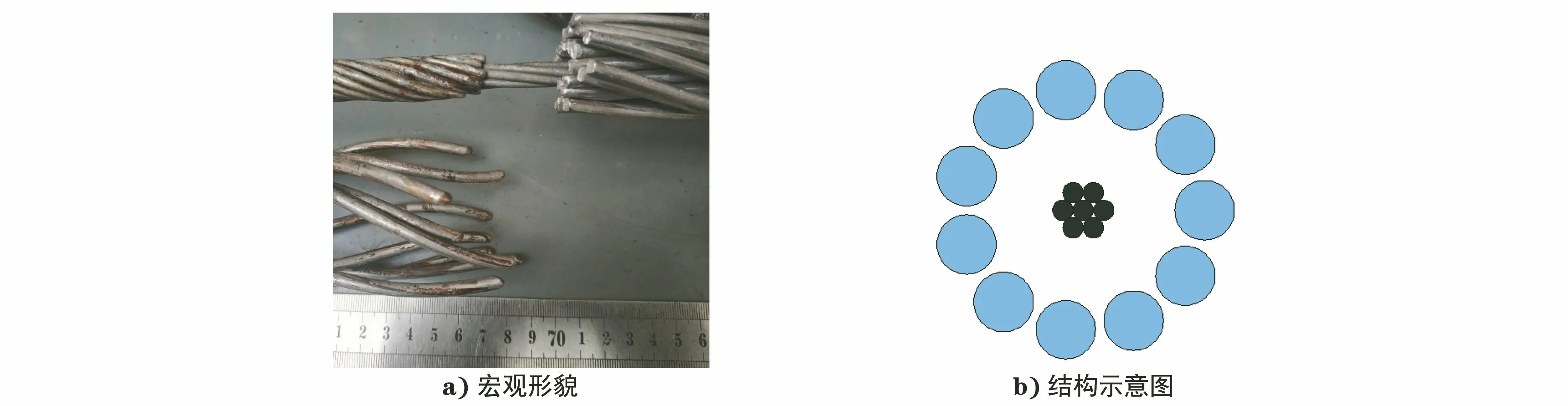

拆解接头时发现,接头结构中存在两处空腔,如图2所示,空腔1为钢芯对接位置,即接头的中心位置,两根钢芯并未紧密对接,形成一个长约10 mm,直径为7.2 mm(钢芯外径)的空腔,如图4 a)所示,其结构如图4 b)所示。空腔2为内绞丝末端,内绞丝与铝线层未紧密对接,形成一个长约15 mm,厚度约14.4 mm(导线铝层厚度)的环形空腔,如图5 a)所示,其结构如图5 b)所示。观察发现绞线接头断裂位置正好处于A区与B区分界处,即内绞丝末端。通过计算内绞丝与外绞丝长度,发现此处同样具有一个与空腔2长度基本一致的环形空腔。切割同批次其他尚未完全断裂接头的内绞丝末端,同样发现环形空腔,可见对于该批次预绞式接头,这种环形空腔是广泛存在的。

根据上述观察和测量结果,绘制绞线接头纵向结构示意图,如图6所示。可见预绞式接头总长度为3 m(即外绞丝长度),钢芯接续长度为0.67 m(即内绞丝长度),在钢芯对接位置和内绞丝末端与导线之间,分别形成了3个环形空腔,如图6中H,H′和G位置所示,而本次接头断裂正好处于H位置。

图4 空腔1宏观形貌和结构示意图Fig.4 The a) macro morphology and b) structure diagram of cavity 1

图5 空腔2宏观形貌和结构示意图Fig.5 The a) macro morphology and b) structure diagram of cavity 2

图6 绞线接头纵向结构示意图Fig.6 Diagram of longitudinal structure of the conductor joint

1.2 断口分析

1.2.1 断口宏观形貌

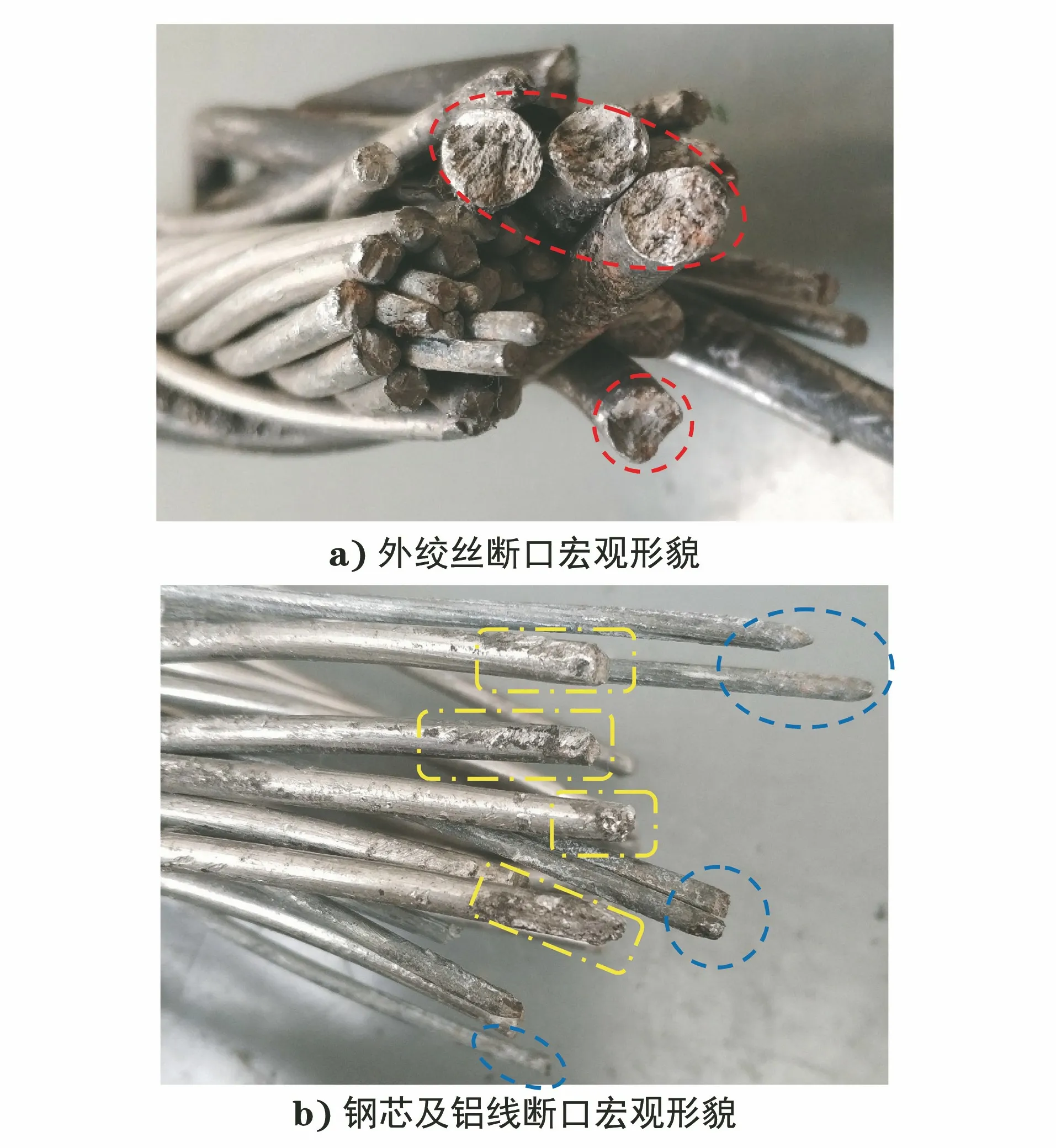

观察图1所示接头断口两端,发现B段铝合金外绞丝断口表面已被泥土严重污染,无法判别其断裂类型。断口另一端即图1中A段,保存较为完好,铝合金外绞丝断口呈明显疲劳断裂特征[1],如图7 a)所示。镀锌钢线则呈现明显拉伸断裂特征,如图7 b)所示。所有铝线端部均呈现锯断痕迹,与镀锌钢线相邻的铝线端部则呈现明显烧蚀痕迹,如图7 b)所示。

图7 断口宏观形貌Fig.7 Macro morphology of fracture:a) macro morphology of the outer strands;b) macro morphology of the steel core and aluminum wires

图8所示裂纹位于一尚未完全断裂接头的环形空腔位置外绞丝表面,在该位置发现多根铝合金外绞丝表面有裂纹,且裂纹两端铝合金线有明显弯曲现象。

图8 铝合金外绞丝表面裂纹宏观形貌Fig.8 Macro morphology of surface crack on the aluminum alloy outer strands

1.2.2 铝合金外绞丝断口微观形貌

1.2.2.1 疲劳源区

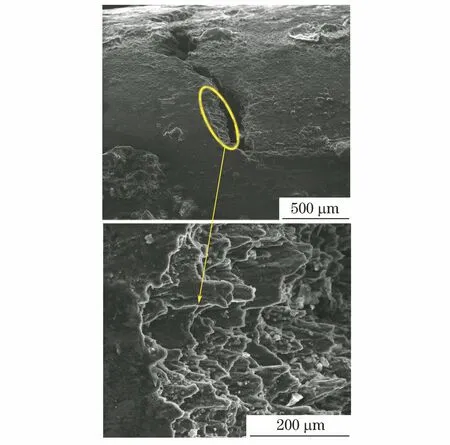

图9 a)所示为铝合金外绞丝表面裂纹形貌,可见在铝合金外绞丝表面,裂纹沿径向深入材料内部,其走向蜿蜒曲折,表明在导线运行过程中铝合金外绞丝所受应力状态复杂多变[2]。但总体而言都沿径向向材料内部扩展,表明铝合金外绞丝所受载荷均为轴向的弯曲应力。图9 a)的标示位置为典型的裂纹起源区域,该区域微观形貌如图9 b)所示,可见铝合金外绞丝表面裂纹在反复弯曲应力作用下,连续开合扩展,形成近似45°的台阶[3],向材料内部纵深发展。

图9 铝合金外绞丝表面裂纹微观形貌Fig.9 Micromorphology of surface crack ofaluminum alloy outer strands

1.2.2.2 裂纹扩展区

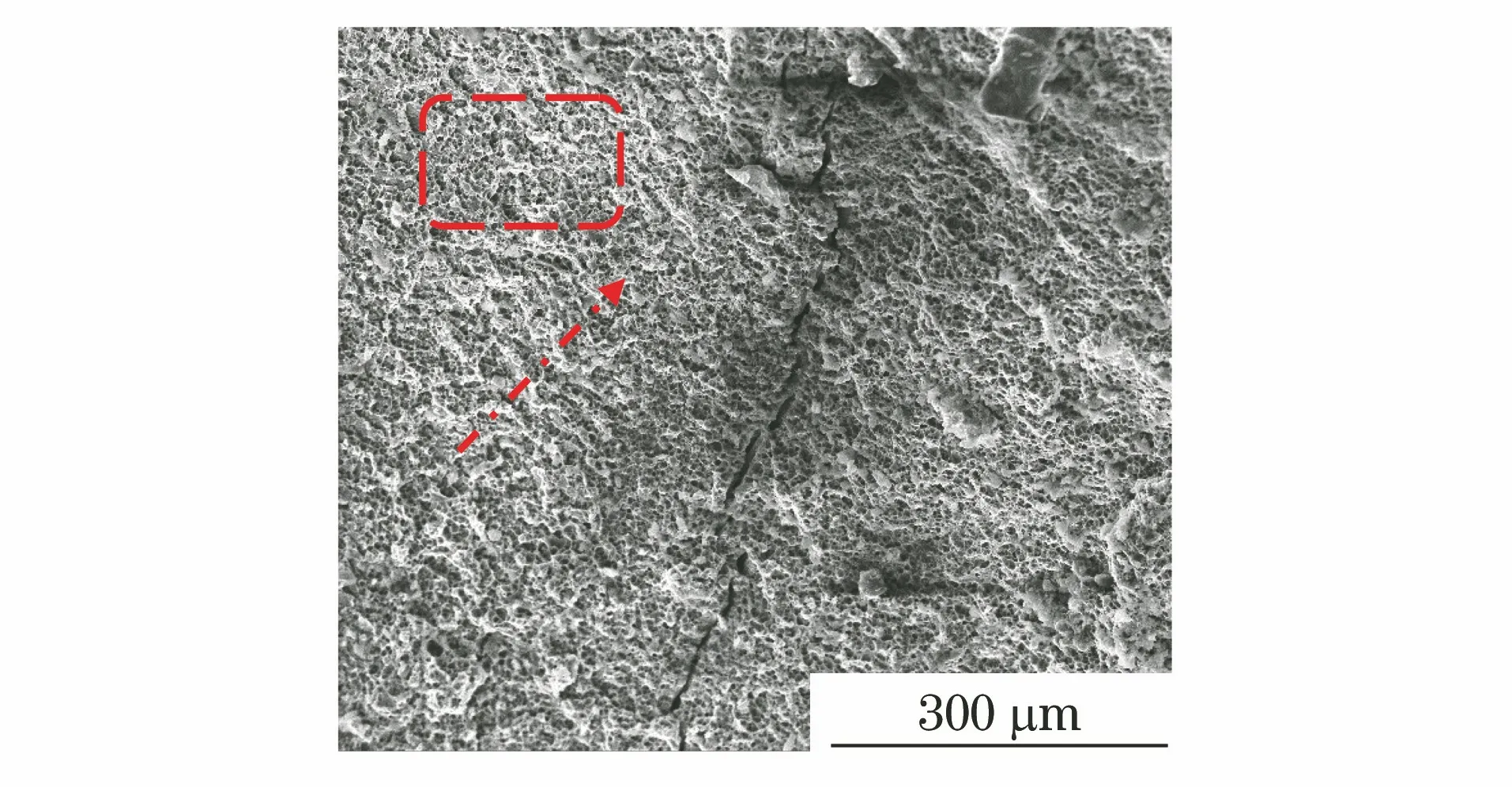

图10所示为铝合金外绞丝断口内部裂纹扩展区形貌,可见裂纹扩展区分布大量相互平行的疲劳条带,疲劳条带的扩展方向与裂纹扩展方向一致[1]。

图10 裂纹扩展区微观形貌Fig.10 Micro morphology of crack propagation zone

1.2.2.3 瞬时破断区

铝合金线外绞丝断口瞬时破断区分布有大量拉伸韧窝。当铝合金外绞丝中裂纹扩展达到一定规模后,剩余截面难以承担所受张力,铝合金外绞丝发生瞬时断裂,断口呈现典型拉伸断裂特征。

1.2.3 镀锌钢线断口形貌

2012年11月,易观国际董事长兼首席执行官于扬最先提出“互联网+”的理念,他认为“互联网+”公式应该是我们所在的行业的产品和服务,在与我们未来看到的多屏全网跨平台用户场景结合之后产生的这样一种化学公式〔4〕。企业则需要思考如何找到所在行业的“互联网+”。之后在2015年“两会”上,马化腾向人大提出“互联网+”战略,提案中明确提出:“互联网+”是以互联网平台为基础,利用信息通信技术与包括传统行业在内的各行业进行跨界融合,推动产业转型升级,并不断创造出新产品、新业务与新模式,构建连接一切的新生态〔5〕。

图11 所示为镀锌钢线断口微观形貌,可见钢线断口呈清晰的应力锥特征,表明钢线断裂方式为典型的拉伸断裂[4];图11 b)可见应力锥内凝结堆积大量锌层,表明钢线断裂前承受的温度至少已达到锌层熔化温度。

图11 镀锌钢线断口微观形貌Fig.11 Micro morphology of fracture of galvanized steel wire:a) at low multiple; b) at high multiple

1.3 力学性能试验

此次预绞式接头断裂事故中,仅铝合金外绞丝和镀锌钢线发生了断裂,接头其余构件未发生任何损伤,因此对绞线综合拉断力、镀锌钢线和铝合金外绞丝的力学性能进行测试,考察服役后各自的力学性能变化情况。

1.3.1 绞线综合拉断力

随机截取一段长度为10 m的服役后旧绞线,对其端部浇铸环氧树脂后进行拉断力试验,试验结果为77.73 kN,导线实测拉断力符合GB/T 1179—2017中的技术要求(≥75.19 kN)。

1.3.2 镀锌钢线直径和抗拉强度

拆解一段随机截取的服役后旧绞线,测量镀锌钢线的直径和抗拉强度,测试结果表明,服役后旧绞线的钢芯单线直径均在(2.40±0.04) mm,符合GB/T 1179—2017对钢芯铝绞线直径的要求;其抗拉强度平均值为1 584 MPa,符合GB/T 3428—2012 《架空绞线用镀锌钢线》的技术要求。

1.3.3 铝合金外绞丝破坏载荷

所有预绞丝内表面紧密附着金刚砂,无法准确测量其直径,故仅对外绞丝进行拉断力测试,测试结果表明,11根铝合金外绞丝的平均拉断力为12.77 kN,按照平均直径7 mm计算抗拉强度为491 MPa,远高于DL/T 763—2013 《架空线路用预绞式金具技术条件》中对于铝合金材料的要求。在正常情况下其总拉断力可达140.5 kN,远高于钢芯铝绞线的额定拉断力。

2 分析与讨论

2.1 外绞丝断裂机理分析

此次导线与接头系统断裂事故中的外绞丝,在正常拉伸情况下,需要至少140.5 kN以上拉力方可断裂(尚不计算钢芯强度),此时必然导线首先发生断裂。而此次导线和接头系统的断裂位置并非导线本体,断裂位置处于预绞式接头环形空腔处,导线其他位置完好无损。这表明导线和接头系统断裂时负荷远低于导线额定拉断力,符合疲劳断裂的低应力断裂特征[5]。

导线在运行过程中,垂直导线方向的风会使导线持续处于微风振动状态[6],频率可达10~50 Hz。振动过程中,接头的空腔位置两端,铝合金外绞丝因其下部有刚性支撑物,与下部导线或内绞丝一起上下往复运动。而空腔位置相对于其他位置刚性较差,内绞丝末端位置的空腔尤甚,此处空腔长度大,环形间隙厚度大,该部位实质上形成一段间隙型导线,产生自阻尼作用。外绞丝吸收线路振动能量,始终处于反复弯曲运动状态,在空腔位置的外绞丝形成大量疲劳裂纹。

2.2 钢芯断裂机理分析

外绞丝全部断裂后,在空腔位置,两根导线之间仅剩钢芯连接,钢芯承担线路全部张力和电流,此时该位置电阻骤然增大44倍以上(查阅GB/T 1179—2017得知)。接头位置电阻骤增,必然导致该位置温度异常升高。

图7 b)可见部分铝线端头出现烧蚀现象,查阅相关手册可知,锌的熔点约为419.53 ℃,铝的熔点约为660 ℃[7]。这表明钢芯断裂前所受温度可能高于660 ℃,该温度已达到钢的再结晶退火温度[8],此时钢线的强度显著降低[9],在轴向拉伸载荷下过载断裂。

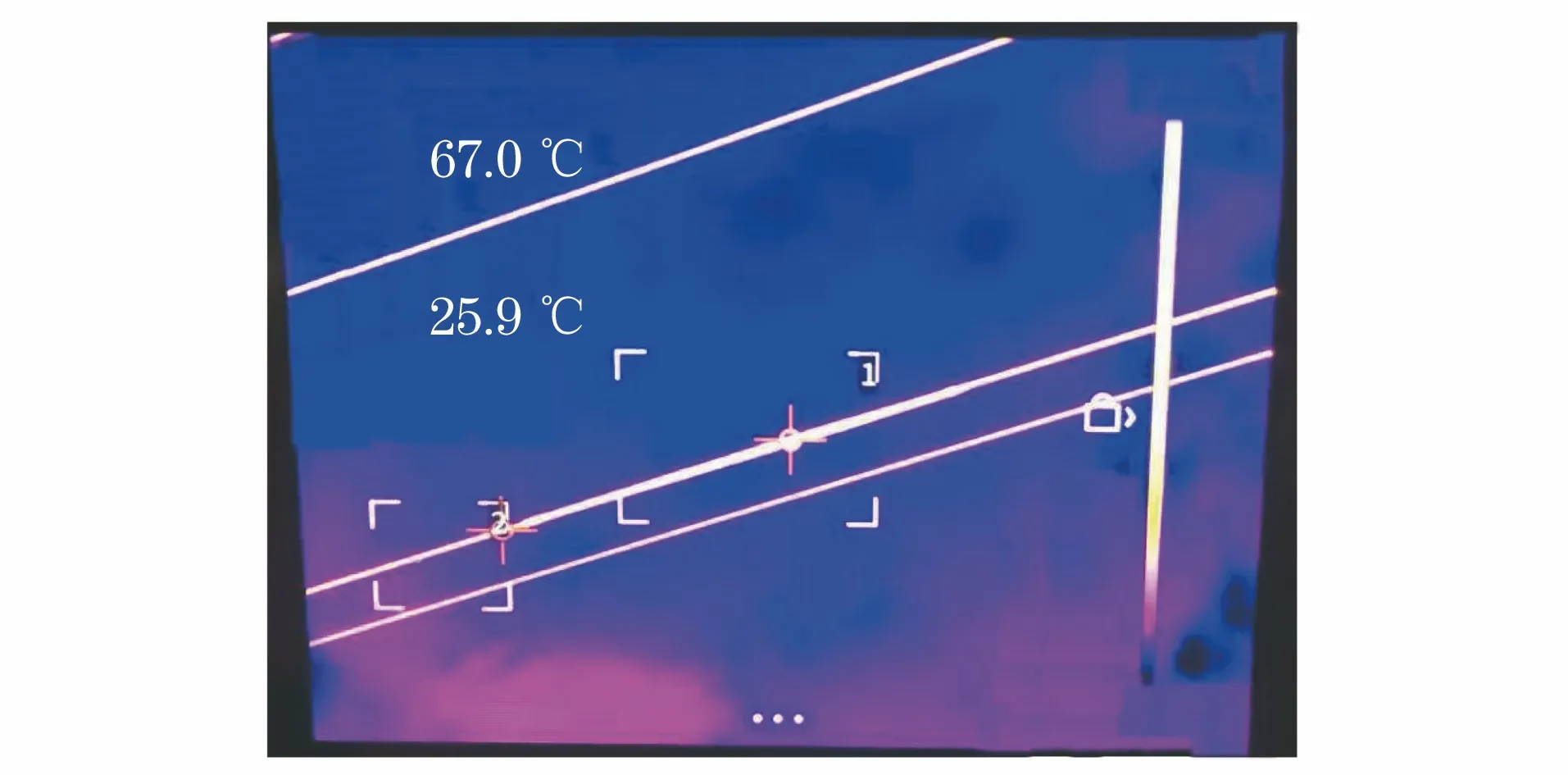

图12所示为线路运维单位提供的某仍在运行线路的接头位置温度监测情况。可见导线表面温度为25.9 ℃时,接头表面的温度可达67.0 ℃。根据GB/T 2314—2008 《电力金具通用技术要求》,非压缩型线路金具的电阻应不大于与其等长的导线电阻的1.1倍,正常运行过程中,其表面温度应低于导线温度。监测数据表明,该在役接头的表面温度已显著高于导线温度,这表明该预绞式接头已发生损伤,接头位置电阻已异常升高,针对此类接头,应及时进行更换,避免导线断裂带来更大损失。

图12 接头位置温度监测图Fig.12 Temperature monitoring diagram of a joint position

大量文献表明,高温条件下,钢芯的抗拉强度显著降低[10-11],当钢芯强度降低至不足以承受线路张力时,接头空腔位置钢芯拉伸断裂。

3 结论及建议

该预绞式接头断裂位置处于外绞丝与绞线钢芯之间形成的环形空腔处,线路运行过程中,环形空腔位置外绞丝吸收导线振动能量,长期振动后发生了疲劳断裂。外绞丝断裂后,接头位置电阻骤增,温度异常升高,使得钢芯强度显著降低,最终导致接头拉伸断裂。

建议在制作导线预绞式接头时,应严格执行接续工艺,尽量不在接头位置形成过大的环形空腔,以期避免此类事故的再次发生。