点阵式车窗玻璃力学性能测试平台及其试验研究*

2020-08-21吴浩鑫聂晓根林鸿颖吴宁钰

吴浩鑫,聂晓根,林鸿颖,吴宁钰

(福州大学 机械工程及自动化学院,福建 福州 350108)

0 引 言

汽车车身是整车的重要组成部分,而车门又是车身的一个重要功能部件。车门设计成为汽车车身设计的重要组成部分。

作为车门的主要附件,车窗玻璃升降系统是汽车使用频率最高的部件之一,车窗玻璃的运动是汽车玻璃沿着玻璃导槽,通过驱动力实现玻璃升起或下降的过程[1]。就车窗玻璃的设计而言,当今的乘用车设计,追求以曲为美,车窗玻璃外形越来越多地被设计成双曲率曲面,除与车身外形匹配和安全需要的美观性、密封性以外,还要保证在整个升降过程中车窗玻璃运动的平顺性、可靠性以及许多关系到人机工程学的附属功能[2]。因此,对车窗玻璃运动系统开展测试和分析很有必要。

当今对车窗玻璃运动性能参数的分析主要是通过仿真方法进行,通过计算出在理想环境下的数据,得出相关参数。例如:刘建国等学者[3]利用Simulink建立了系统模型,对防夹控制算法与车窗玻璃升降的功能性和可靠性进行了离线仿真验证;在静载性能参数方面,有潘云艳等学者[4]利用有限元法建立了车窗玻璃有限元模型,分析了在不同压力载荷下,车窗玻璃不同位置的挠度变化以及应力分布;针对车窗玻璃运动的优化问题,高大威[5]利用数学模型进行了仿真分析,基于鼓形面拟合双曲率车窗玻璃的原理,提出了基于双曲率玻璃参数化模型的优化方法。

实际生产中,车门及车窗玻璃开发除了应用仿真软件对车窗玻璃进行分析外,也离不开必要的实物试验,如车窗玻璃与导向条的物理性能与材料有关,新材料的应用需要获得相关物理性能参数,车窗玻璃升降器需要进行耐久性试验等。同时受CAE软件功能所限以及模拟车门并非实际工况,得出的试验结果真实性需要验证,这些都需要开展实物试验。而现有的车窗玻璃力学性能检测装置存在着操作不便、工作效率低、适用范围有局限性、检测结果精准度不高的缺点。目前,一般的做法是使用示波器测量电机的工作电流来反映升降过程电机功率变化,无法直接体现在升降力变化上,虽测试方便但信号处理难、易失真。

为此,本研究构建车窗玻璃力学性能测试平台,并进行车窗玻璃与摩擦条之间摩擦系数的测定试验;同时就门槽间隙、车窗玻璃偏载对车门运动平稳性影响方面进行试验。

1 试验台简介

1.1 试验平台结构设计

由于汽车车门多为双曲率空间曲面,车门的运动被约束至空间门槽中,不同的车门其玻璃和门槽形状各不相同[6-7],要求试验台需设计成门槽可调的装置。受点阵成形模具启发,将车窗玻璃导向槽设计为位置和长度均可调节的点阵结构。车窗玻璃导向槽可根据玻璃大小和形状进行调节,适应不同车门的验证需求,点阵结构还可适应车窗玻璃导向槽间距对车窗玻璃运动性能的研究,为车窗玻璃导向槽间距合理选择提供技术支撑。

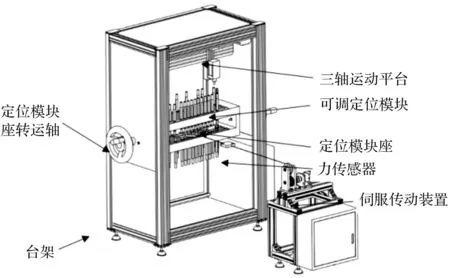

笔者设计的四轴数字控制车窗玻璃力学性能试验平台如图1所示。

图1 四轴数控车窗玻璃力学性能测试平台

图1中,该平台台架采用40×40铝型材为框架材料,试验台架尺寸满足待测车型的最大车窗玻璃的尺寸,结构紧凑,造型采用方正柜式。左上部安装有车窗玻璃导向槽定位模块调节平台,调节平台为三轴结构,中部为可调的玻璃导向槽定位模块,玻璃导向槽由上、下两排定位模块调节而成,为此玻璃导向槽定位模块支座需做180°的回转,右侧为模拟玻璃升降器,模拟玻璃升降器由伺服电机驱动。

通过钢丝绳拉动车窗玻璃运动,绳索中间安装有测力传感器,钢丝绳缠绕在绕线转盘上,伺服电机接受控制系统指令带动绕线转盘运动,可模拟车门的各种运动;通过调节玻璃导向槽定位模块,形成玻璃导向槽,适应不同形状、尺寸车门验证的需要。

台架可用来检测玻璃升降器的各项性能,如摩擦特性、力学、运动规律和耐久试验等。

1.2 原理平台的搭建

由于笔者进行的是与摩擦特性有关的试验,忽略边缘接触的微小曲率,使用平玻璃进行试验。

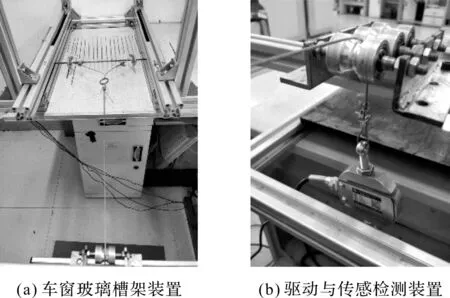

根据合作公司提供的检测样件,同时考虑平台制作周期及成本因素,笔者制作的原理平台如图2所示。

图2 原理平台

原理平台通过铝型材直角件快速安装在铝型材台架上,台架导向槽起点与终点位置装有接近开关,数据线采用快插接头,方便快速装拆、组合。数据采集装置由拉力传感器、数字信号变送器组成,实时传递拉力数值给上位机。卷扬机构由伺服电机、减速器、主线盘、从线盘、基座等组成,伺服电机直接与减速器相连,并固定在基座上,再通过联轴器与主线盘相连,从线盘由主线盘通过钢丝绳的摩擦力带动转动。

试验台简化后,通过型材和连接件进行构建,大幅简化了本体的开发工作,对试验台的开发工作主要集中在驱动控制和数据测量方面。平台采用台达DVP-12SA2型PLC作为运动控制主控器,而数据测量方面系统采用了DAYSENSOR S型高精度拉力传感器+欧路达高精度数字重量变送器TDA-04构建了测力系统,TDA-04数字称重变送器是苏州欧路达自动化设备有限公司设计的高精度重量测量仪器,该仪器采用了DELTA-SIGMA模数转换及数字滤波处理技术。

为保证平台试验的准确性,笔者设计的控制系统流程图如图3所示。

图3 控制系统流程图

软件部分包括伺服驱动系统控制和称量数据检测和保存。与台达DVP-12SA2型PLC配套的编程软件是WPLSoft编程软件,WPLSoft为台达DVP系列PLC产品提供的专用编辑软件,主要在Windows操作系统环境下使用。而其上位机界面使用台达电子人机软件DOPsoft制作,DOPsoft整合了以往ScreenEditor具有的元件及功能,并向上提升软件在使用上的便利性、快捷性以及元件规划上的弹性。

笔者规划的仿真平台人机界面如图4所示。

该界面可以让点阵式车窗玻璃力学性能测试系统在操作上更加地便利快捷,满足了多功能系统操作的精度及速度要求,提高了试验的准确性。

2 试验研究及结果分析

2.1 试验假设

由于影响摩擦系数的因素众多,在数据处理时做出如下假设:

(1)假设玻璃为刚性平面,不考虑表面粗糙度的影响(玻璃由合作企业提供);

(2)假设绒布条表面质地也为均匀(绒布条、水切材料由合作企业提供);

(3)假设玻璃在摩擦过程中,接触面的变形相同,即滑块与地面间的摩擦面积和变形在各种压力、速度下都相同;

(4)由摩擦产生的热量导致实验舱内温升忽略不计。实验在室内进行,实验室温度保持在20 ℃至25 ℃之间,环境温度对材料的影响忽略不计。

根据汽车行业国家标准[8]和企业需求,在满足假定条件下,对以下性能开展检测试验:

(1)摩擦系数测试。包含绒布摩擦系数、橡胶摩擦系数以及包含绒布的橡胶条摩擦系数;

(2)重心偏移特性。在玻璃偏移中心位置加重物后可使玻璃的重心位置偏移,研究当重心分别向左、右偏移后摩擦力大小改变的情况;

(3)导向槽间隙特性。研究间隙与玻璃升降力之间的关系曲线。

2.2 车窗玻璃摩擦特性测试

试验中分别对绒布与车窗玻璃、橡胶与车窗玻璃的摩擦系数进行测量。试验过程为:按室温在试验装置上进行摩擦系数试验,玻璃移动速度为0.015 m/s,电机转速为4.69 r/min,采集频率为10 次/s。

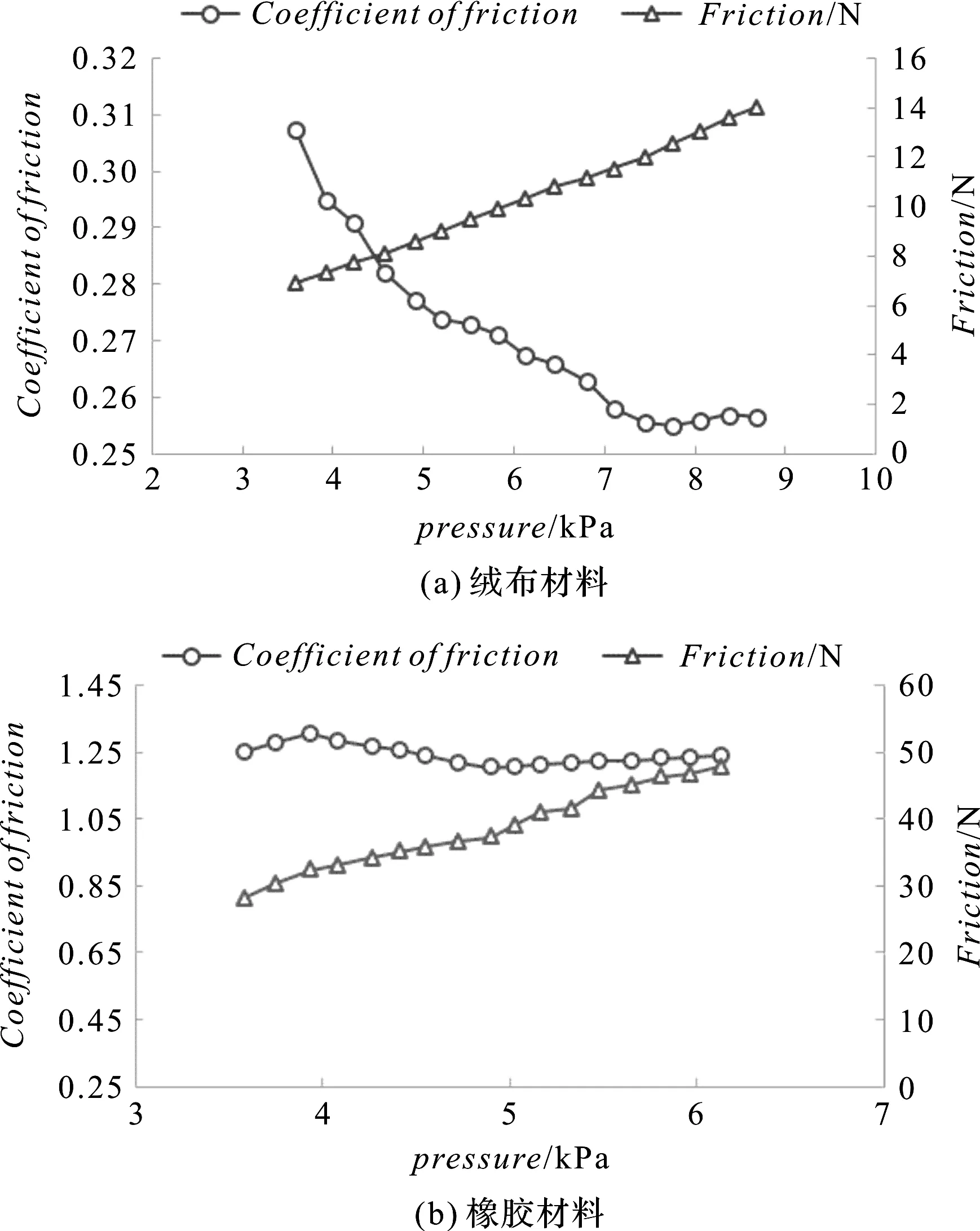

通过改变负载,测试出摩擦力及摩擦系数,得出的两种材料不同负载下的摩擦力和摩擦系数曲线如图5所示。

图5 两种材料不同负载下的摩擦力和摩擦系数曲线

从图5可知,摩擦系数随载荷的增大而不断减小;且随着载荷的增大,摩擦系数减小的趋势逐渐放缓。车窗玻璃与橡胶接触主要发生在车窗玻璃水切条位置,根据有效文献查得车窗玻璃水切条施加的阻力一般为22 N~24 N[9],根据公式P=F/A,A=6.3×10-2m2,换算为接触压强为5 kPa~6 kPa。故绒布材料有效的摩擦系数在0.267~0.3之间取得,橡胶材料有效的摩擦系数在1.203~1.237之间取得。

由相关文献可知,在类似的运动条件下,车窗玻璃与玻璃导槽里的绒布材料以及橡胶材料的摩擦系数分别为0.3以及1.23[10],该结果可说明试验结果的准确性。

2.3 重心偏移特性测试

为了进一步了解摩擦力与载荷位置的变化规律,减少或避免车门运动过程中振动的产生,需寻求其变化规律。该项目测试原理是在玻璃不同位置加载使玻璃重心位置发生偏移,研究当重心分别向左右偏移后摩擦力大小改变的情况,获取变载荷对其运动性能的影响特性。

车窗玻璃升降运动过程中,由于玻璃的前端入槽长度、后端入槽长度以及水切槽重合长度都在不断地变化,受力情况也是时刻发生变化;同时,由于推力中心点位置与车窗玻璃质心不重合,在前部导槽或者后部导槽处会产生偏转力矩,偏转力矩的变化会进一步加剧阻力的波动,进而产生更大的振动。由于玻璃上升下降情况受力复杂,排除无关变量后,只探讨在改变其重心位置后与摩擦力之间的变化关系。

本研究按室温在试验装置上进行偏载摩擦力试验,设定玻璃移动速度为0.015 m/s,电机转速为4.69 r/min,采集频率为100 ms/次。

笔者设置玻璃在不同偏载下进行试验,经对试验数据采集剔除整理后,得到在不同偏载下各接触压强的摩擦力如表1所示。

表1 不同偏载下各接触压强的摩擦力(左偏)

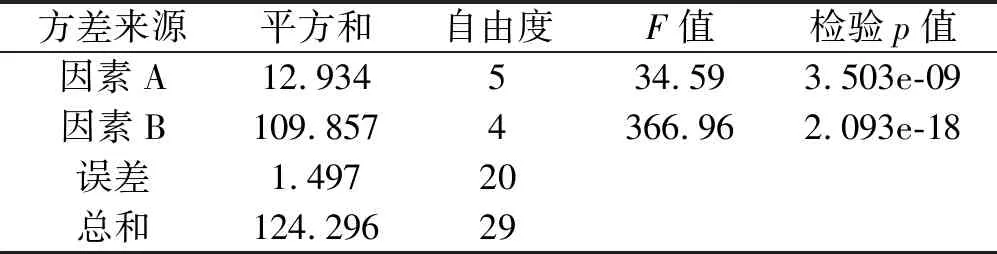

设偏离重心位置为影响因素A,有6个水平,设接触压强为影响因素B,有5个水平,通过无交互作用的双因素方差分析。

用MATLAB软件得到的摩擦力方差分析表如表2所示。

表2 无交互作用的摩擦力方差分析表

由表2可知:取显著性水平α=0.01,由分析表可知,检验p值都远小于0.01,因此认为不同的接触压强和偏移位移对车窗玻璃所受的摩擦力有显著的影响。因试验所用玻璃对称,只需讨论重心往一侧偏移的情况,建立在试验有效的基础上,此处探讨重心左侧偏移情形。

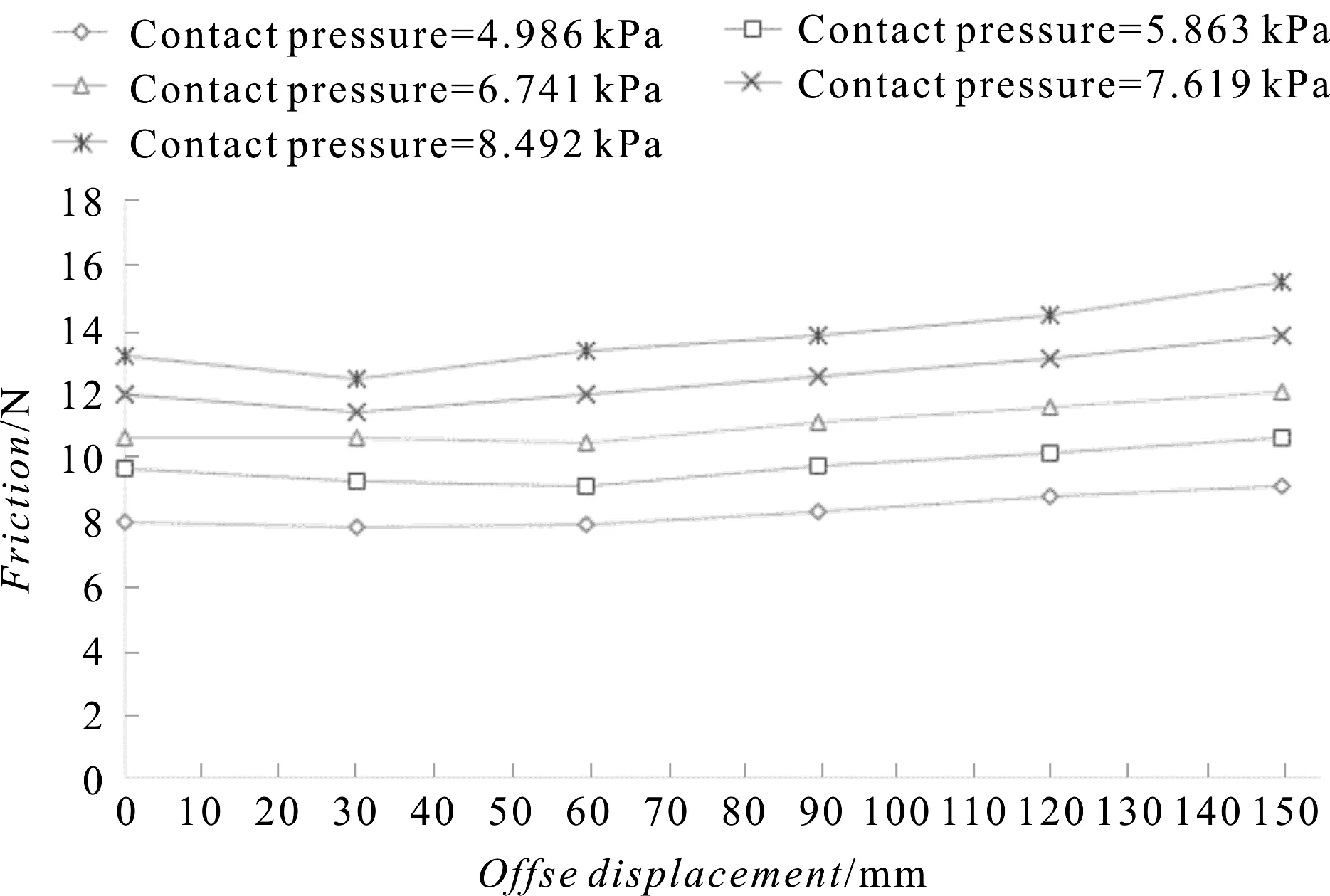

不同偏载下同一接触压强的摩擦力变化曲线如图6所示。

图6 不同偏载下同一接触压强的摩擦力变化曲线

综上可知,摩擦力随偏载位移的增大而增大,试验中最大偏差可以达到3.05 N。通过试验可以得出:在适当地改变载荷放置位地情况下,重心偏移的过程中相比于初始位置,摩擦力是先减小后变大,这一规律是由于玻璃在运动过程中存在偏转力矩,在运动过程中偏转力矩可以抵消部分摩擦力。

从实验数据上看,当玻璃接触压强为4.986 kPa时,将载荷放置于正中并用绳索拉动玻璃时,平台测得的摩擦力为7.92 N;当将重物往左相对偏置30 mm后,同样的接触压强情形下摩擦力为7.73 N。

在多次改变接触压强之后,摩擦力的变化情形几乎相同,于是可以得出在玻璃设计的过程中,可以根据偏转力矩的方向改变重心的位置,可实现在一定范围内采用相对小的拉力就可拉动玻璃。

2.4 导向槽间隙特性测试

在运动中,车窗玻璃与导向槽的摩擦力大小,除了与摩擦系数有关外,还与导向槽间距关系重大。通常在车窗玻璃导向槽中布置有橡胶或绒布等减振材料,车窗玻璃与导向槽的接触为非弹性元件。在这种情况下,使用有限元分析变得困难,仿真结果的准确性也会变差。因此,通过实物试验研究导向槽间隙与玻璃升降力之间的关系最为有效。

笔者安排如下试验:按室温在试验装置上进行偏载摩擦力试验,玻璃厚度4.8 mm,玻璃移动速度为0.015 m/s;电机转速为4.69 r/min,采集频率为100 ms/次;试验过程中只改变其间隙,未加其他任何负载,检测摩擦力变化情况。

玻璃在与导向槽摩擦的过程中导向槽的间隙改变,必然影响玻璃与导向槽的摩擦力,从而影响导向槽和升降器的使用寿命。使用中希望获得导向槽间距既能保证玻璃在导向槽内上升下降的过程中避免振动,又能满足玻璃稳定地上升下降。

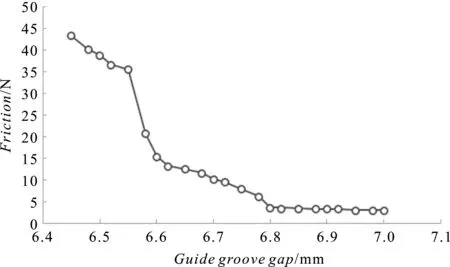

笔者通过调节导向槽的间隙,获得在不同间隙下的摩擦力数值,绘制出不同导向槽间隙下的摩擦力曲线,如图7所示。

通过图7可知,在6.90 mm处,玻璃与上导向槽完全脱离接触,摩擦力的数值从43.27 N下降至3.19 N,摩擦力在这个过程中逐渐减小。根据查阅的文献可知,导向槽的摩擦力在7 N~12 N之间[11],于是可以得到间隙在6.65 mm~6.75 mm之间时,既可以支持玻璃的升降,又可以保证绒布的使用寿命。

图7 不同导向槽间隙下的摩擦力曲线

而在通过对轿车的实际测量,其导向槽的间隙也在6 mm~8 mm之间。

3 玻璃抖动试验分析

玻璃在运动过程中抖动情况时有发生,对车窗玻璃运行过程中产生抖动进行试验和分析很有必要。

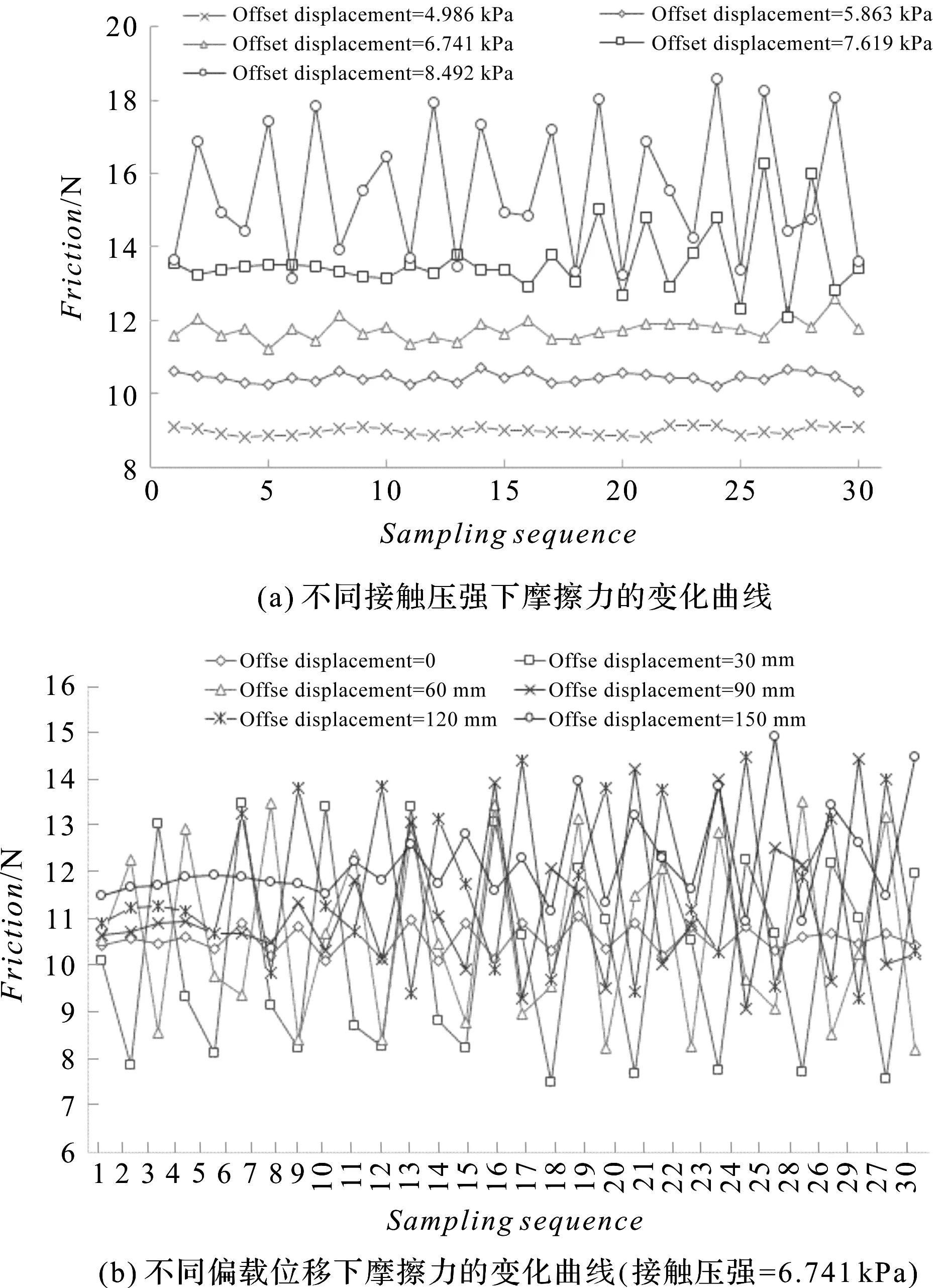

笔者将上一部分实验过程中提取出所有存在抖动的实验部分,绘制出的抖动试验曲线图,如图8所示。

图8 抖动试验曲线图

据此,分析引起玻璃抖动产生的原因主要有:

(1)在满足玻璃与绒布保证相对运动的过程中,在7 N~20 N范围内,摩擦力越大,玻璃抖动幅度越大;

(2)在满足玻璃与绒布保证相对运动的过程中,并且作用载荷放置位置完全落在玻璃上,即在偏移范围0 mm~150 mm内,选取0 mm、30 mm、60 mm、90 mm、120 mm、150 mm的实验结果可以得出,只要有偏移量,必然有剧烈抖动,且偏载位移越大,抖动程度变化率越大。

根据以上出现的情况,应尽量避免车窗玻璃导向槽配合过紧,避免出现较大的玻璃装配误差以及合理布置绳索安装位置,避免出现重心大尺度偏移。

4 结束语

本研究构建了一种点阵式车窗玻璃力学性能测试平台,该平台可以拟合各种不同表面曲率的车窗玻璃的工作情况,可以模拟多种形状各异的玻璃升降过程的受力情况,并且其可以通过调节单个夹紧杆高度来调节橡胶条的夹紧力,操作方便。

基于构建的点阵式车窗玻璃力学性能测试平台,本研究自主开发了伺服控制和在线测量程序,利用组建的原理平台开展了车窗玻璃摩擦特性、重心偏移特性、导向槽间隙特性等试验,并对试验数据进行了分析,从而获得了车窗玻璃力学仿真所需的摩擦特性参数和相关特性规律;还对引起车窗玻璃抖动的具体参数进行了分析,为车窗玻璃运动系统设计提出了指导建议。