煤矿悬臂式掘进机伸缩结构的设计

2020-08-21胡亮亮

胡亮亮

(潞安集团五阳煤矿, 山西 长治 046205)

1 悬臂式掘进机的主要分类

悬臂式掘进机是集煤岩破碎、装载和转运为一体的多功能现代化机械设备,主要用于煤、半煤岩或岩石巷道的掘进。悬臂式掘进机按重量分为特轻型、轻型、中型和重型四类,按工作机构截割煤岩的方式不同分为纵轴式和横轴式掘进机。目前,纵轴式掘进机是我国煤矿巷道掘进的主要设备,根据其截割机构能否伸缩,可分为伸缩和不伸缩两种结构[1]。伸缩结构能够把截割头经由其伸缩性能,穿入煤壁,此时不需要掘进机的行走机构,便可给予较强的钻进力,此外如若掘进机还拥有伸缩结构,那么将便于掏柱窝、挖水沟和通过悬臂伸缩辅助掘进机调动,适应性更好[2]。没有伸缩结构的采掘机在施工作业过程中,应当辅助行走机构的动力,才能将截割头传入煤壁。此时进行截割作业,采掘机应当进行经常的调整,其严重损坏了巷道底板。另外,由于履带机构的动豁着系数小于静豁着系数,在岩巷掘进,尤其是大坡度岩巷掘进时,掘进机履带更易打滑,从而导致掘进机不能满足正常工作的要求。

掘进机伸缩结构相对复杂,可靠性不高,掘进机甚至会出现扭转力矩现象,这是由于截割头(纵轴式掘进机)的供给力度较大。当前,半煤岩巷掘进机(中小功率)占据了我国纵轴掘进机(可伸缩式)的重要市场,其中岩巷重型掘进机(大功率)则选择了不可伸缩式[3]。

2 悬臂式掘进机现用伸缩结构

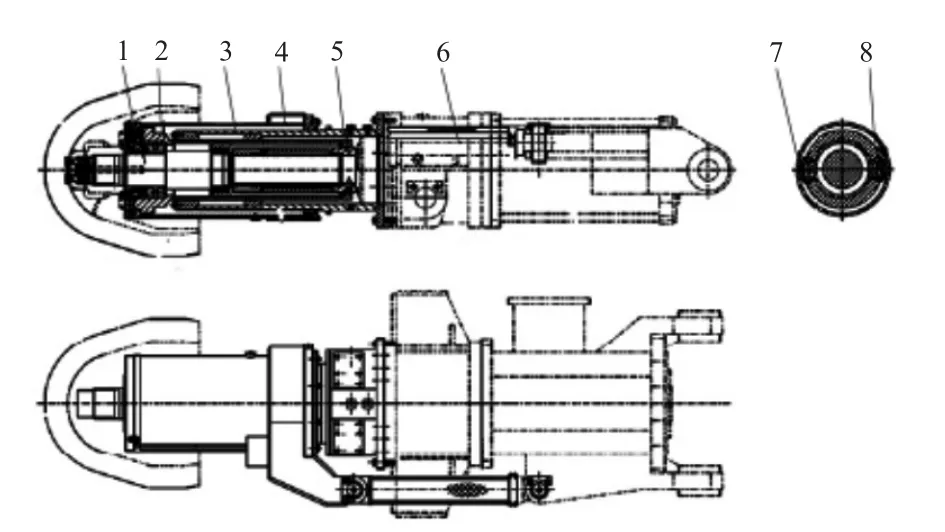

图1 套筒伸缩式悬臂

目前,国内掘进机截割伸缩结构主要采用套筒伸缩式,见图1。截割减速器和截割电机相对固定不动,轴向伸缩主要基于套筒式伸缩臂完成。伸缩臂的组成通常包括外筒、保护筒、花键套、伸缩油缸、主轴、内筒、导向块以及导向键,基于伸缩油缸的指引和带动,截割头、主轴、内筒和保护筒可沿轴向伸缩,伸缩内筒和花键套与减速器联接相对固定不动,导向键起内筒和保护筒的周向定位和伸缩导向作用。该种截割伸缩结构在200 kW 以上大功率重型岩巷掘进机中至今未被采用,分析原因有以下几点:

1)悬臂为套筒伸缩式,套筒置于截割头后端,限于尺寸要求,套筒不能设计过大,套筒伸出时刚性不足,抗振能力差。

2)各套筒之间浸油润滑,套筒伸出工作时,由于振动大,密封容易失效,且密封件更换困难;另外伸缩套筒需使用透气塞透气,如若透气塞出现拥堵状况,则会造成过高的内腔压力,使得密封功能得到损毁。一旦密封性受损,灰尘更加容易进入套筒中,进而损毁伸缩套筒。

3)悬臂套筒置于工作机构前端,工作环境恶劣,套筒镀铬表面极易被碎石砸坏剥落,导致套筒伸缩副损坏。

4)套筒伸缩时,主轴尾端花键为动联接,在重载荷作用下移动,花键容易过度磨损[4]。

5)导向块和导向键受结构所限,尺寸较小,在冲击振动载荷下容易变形开焊。

3 新型伸缩形式的结构设计与强度分析

3.1 结构设计

为解决套筒伸缩形式在大功率重型岩巷掘进机无法使用的问题,现设计一种新型伸缩结构,伸缩形式采用矩形伸缩结构,如图2 所示,伸缩结构位于整个截割部尾端,方箱式叉形架和固定在截割减速器及截割电机外壳上的方形内壳体构成伸缩副。方箱式叉形架联接在掘进机机身的回转台上,伸缩时通常不动,基于双伸缩油缸的指引和带动,截割臂、截割头、截割电机、截割减速器共同完成伸缩。

方箱式叉形架和方形内壳体位于整个截割部尾端,结构尺寸受截割头尺寸限制小,结构尺寸远大于前端布置的圆形套筒,可解决伸出工作时刚性和强度不足问题。方箱式伸缩副采用开式结构,摩擦副锉基脂润滑,不存在密封易损坏问题。伸缩时,截割电机和截割减速器随截割头一起伸缩,主轴花键不再参与伸缩,由动联接变为静联接,可靠性大幅提高;双伸缩油缸布置,推力大,伸缩副受载相对均匀平稳,偏磨小。

该伸缩形式结构简单,主要结构件强度大、可靠性高,但方箱结构加工工艺性较差,伸缩副如采用全面积接触很难保证。为解决工艺性问题,分别设计耐磨条及耐磨块。耐磨块与耐磨条之间间隙通过压块可调,以保证安装后伸缩顺畅、承载均匀无偏磨,且便于使用过程中适度磨损后间隙补偿和过度磨损后更换耐磨块。耐磨块和耐磨条使用具有一定自润滑能力的高强度耐磨材料,摩擦因数低,使用锉基脂润滑,注油方式采用集中润滑。

3.2 矩形伸缩结构的强度分析

在矩形伸缩结构中,叉形架承受截割头工作时的反向载荷,载荷通过耐磨块与耐磨条之间的压力传递。叉形架等主要受力结构件受空间限制较小,通过设计很容易满足强度要求。

4 结语

设计了一种新型伸缩结构,在改善伸缩结构强度、刚度的基础上,通过特殊的设计解决了方箱式结构加工工艺性差的问题。通过设计分析,确保该结构的可靠性、稳定性,为解决岩巷纵轴掘进机长期以来无法实现悬臂伸缩功能的问题提供了新的思路。