便于维护的采煤机摇臂系统的设计

2020-08-21白雪岩

白雪岩

(西山煤电东曲矿组干科, 山西 古交 030200)

引言

采煤机作为综采工作面的关键设备,摇臂系统是实现滚筒截割高度的关键部件,其行星头容易损坏,且对行星头的维护成本较高、耗时较长[1]。因此,降低采煤机摇臂系统的故障率,降低行星头的维护成本和耗时对提高工作面的采煤效率是十分有必要的。

1 便于维护的采煤机摇臂系统结构的整体设计方案

1.1 整体设计要求

便于维护采煤机摇臂系统的设计是基于传统行星齿轮传动的采煤机进行改造设计的,以解决传统采煤机行星齿轮传动时容易发生故障的问题。针对该问题所采用的整体改造思路是将传统行星传动齿轮改进为平行轮传动[2]。此外,所改造设计的平行轮传动摇臂系统需满足如下要求:

1)平行轮传动的摇臂系统需与当前采煤机的整体结构相配套,尤其是摇臂系统的外形尺寸与滚筒、支架等部件的连接;

2)确保改造设计后的平行轮传动摇臂系统能够适用于中部断面的生产,即确保采煤机摇臂系统能够完成对机头、机尾以及三角煤的截割任务;

3)要求改造设计后的平行轮传动摇臂系统在垂直截割任务中向上倾斜5°时不会截割到液压支架的顶梁;

4)确保改造设计后的平行轮传动摇臂系统满足最大液压支架的支护高度要求。

1.2 结构优化

确定采煤机摇臂系统的总体改造思路后,基于ANSYS 软件对传统摇臂系统的壳体进行数值模拟分析,分析采煤机摇臂系统壳体的最大应力和最大变形的位置。经仿真分析可得,采煤机摇臂系统最大应力以及变形最大的位置处于滚筒处和摇臂下端铰接的位置处。

结合摇臂系统的数值模拟分析结果,通过对平行齿轮传动系数进行改造,主要从平行轮的齿轮数比、齿轮轴的布置以及齿轮轴承选型提升采煤机摇臂系统壳体的抗压强度。

综合各项因素最终确定:便于维护采煤机摇臂系统的壳体采用焊接和铸造的方式。其中,为提升摇臂系统输出端的强度和装电机的壳体的强度采用铸造的方式成形,而其余部位采用高强度钢焊接而成,高强度钢分别为Q550 和Q690[3]。经对便于维护采煤机摇臂系统壳体结构尺寸进行优化后,其壳体最终尺寸为5 040 mm×2 600 mm×1 700 mm,与传统摇臂系统的长度相比长300 mm,较传统采煤机摇臂系统的质量重5 500 kg。

2 便于维护的采煤机摇臂系统的细节设计

由1.2 研究可知,可通过优化采煤机摇臂系统中齿轮轴轴承的选型、齿轮轴的布置形式以及平行轮齿轮的传动比提高摇臂系统的抗压强度。而且,在实际工作中采煤机摇臂系统中的轴承和齿轮为故障率最高的部件,其后期维修成本和耗时均较高。本节着重完成对便于维护摇臂系统的齿轮轴轴承齿轮的设计。

2.1 齿轮轴轴承的设计

便于维护采煤机摇臂系统的总体尺寸比传统摇臂系统长300 mm,且总质量也重5 500 kg。因此,需为便于维护摇臂系统选用承载能力更大的轴承,从而保障摇臂系统的使用寿命。经统计,便于维护摇臂系统中共含有13 个轴承[4]。本文将以其中的最小轴承为研究对象,对比传统摇臂系统和便于维护摇臂系统的轴承。二者之间的尺寸对比如表1 所示。

如表1 所示,便于维护摇臂系统的轴承厚度大于传统摇臂系统轴承厚度5 mm。

表1 轴承尺寸对比

此外,NJ2222ECML 为直线运动球轴承,在轴承外圈安装有保持器。保持器中有很多钢球一直做无限循环运动。采用NJ2222ECML 直线运动球轴承能够减小摇臂系统在升降运动中的摩擦因素,从而减小在截割状态下对摇臂系统的磨损。

2.2 齿轮的设计

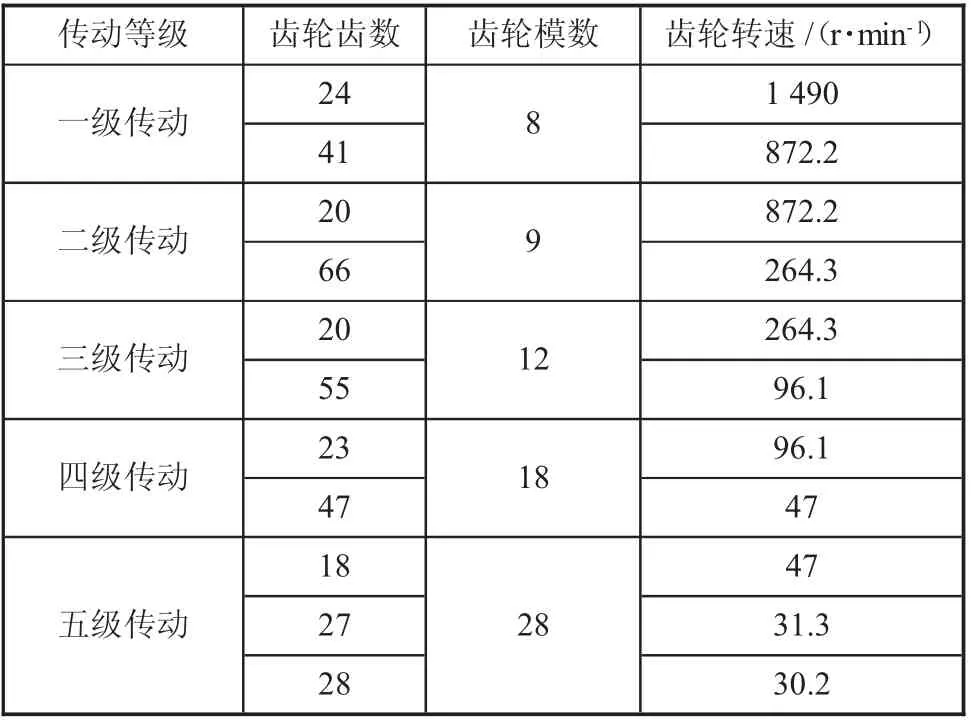

便于维护摇臂的传动系统由传统的行星齿轮传动改进为平行轮传动,且传动等级由原先的7 级改进为当前的5 级。便于维护摇臂系统采用5 级平行轮传动,具有比行星传动更高的稳定性,可适用于冲击载荷更大的场合工作[5]。为提高便于维护摇臂系统齿轮的耐磨性和抗压强度,其材质选型为8Cr2Ni4WA 的高强度优质钢。便于维护摇臂系统中各级齿轮的参数如表2 所示。

表2 便于维护摇臂系统中各级齿轮参数

此外,为进一步提升摇臂系统齿轮传动系统的抗冲击载荷能力,为摇臂系统均匀布置4 个过载剪切销。基于新增的4 个过载剪切销,能够将齿轮传动系统的抗冲击载荷能力提高3 倍以上。

3 便于维护的采煤机摇臂系统的应用效果分析

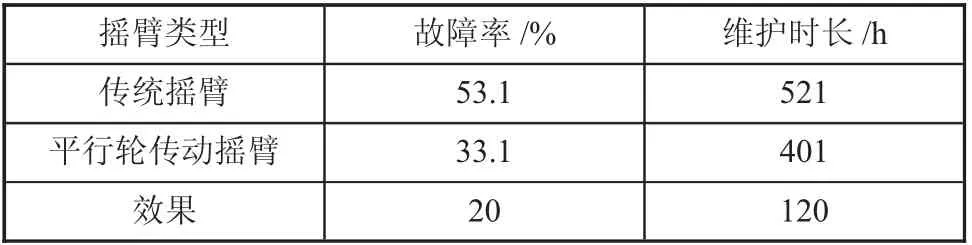

将上述初步设计的便于维护采煤机摇臂系统应用于实际生产中,并通过在实际生产中遇到的问题对摇臂系统进行进一步地优化和改进。实践表明,将平行轮传动的摇臂系统应用于实际生产中,并以1年的试用期为限,统计其摇臂系统所存在的问题和维护的耗时。便于维护采煤机摇臂系统的应用效果与传统摇臂系统对比结果如表3 所示。

表3 便于维护摇臂系统应用效果

4 结语

采煤机作为综采工作面的关键设备,其生产能力直接决定了工作面煤炭的开采效率。采煤机摇臂系统为根据煤层特点调整其截割高度的关键部件,在实际生产中摇臂系统故障率较高,严重影响了综采工作面的采煤效率。为此,采用平行轮传动替代行星轮传动的改造方式,并为其选用抗冲击载荷能力更强的轴承和齿轮。经实践表明,平行轮传动的摇臂系统的故障率降低20%,平均维护时间减少120 h。