矿用悬臂式掘进机液压系统优化探析

2020-08-21潘洪伟

潘洪伟

(潞安集团漳村煤矿, 山西 长治 046000)

引言

目前,使用最广泛的悬臂式掘进机液压系统的电机功率大多处于100 kW以上,额定流量处于400 L/min以上,而邮箱的容量仅仅为几百升。油箱的壳体有着较大的厚度,并且大多处于主机的内部,对其散热造成了阻碍。除非工作现场有着较为理想的冷却水流量及温度,否则将会导致液压油出现较高的温度。在实际工作中操作人员监控不当,油温超出70℃后掘进机依旧处于长时间的运行状态,因此,依据回路设计及参数设定的层面出发来增强液压系统的效率,避免功率的损耗,减少油温的上升,从而使系统运行具备较高的可靠性。

1 掘进机液压系统构成及原理

1.1 掘进机液压系统的主要执行机构

1)采取高速柱塞马达与减速器相结合的方案来设计行走马达,与BVD平衡阀相配合[1];

2)采取低速大扭矩的马达来设计为装载及运输马达,需要确保充足的装运速率,其对流量的需求也过大;

3)铲板液压缸及后支撑液压缸分别驱动铲板部和后支撑部的升降,从而带动掘进机升降,存在较高的工作压力;

4)升降及回转两个液压缸分别带动截割部在垂直及水平两个方向上进行摆动并提供相应的动力;

5)推进液压缸驱动悬臂伸缩。掘进机液压系统一般会设置两套回路,分别为行走及装运,其主要是由一台液压泵与一套多路阀相结合来带动多个执行单元。行走回路的执行单元主要包含了行走马达。装运回路的执行单元主要包含了装载及运输两种马达。液压缸分别安装在行走及装运两个回路中,其组合存在较多个方案。

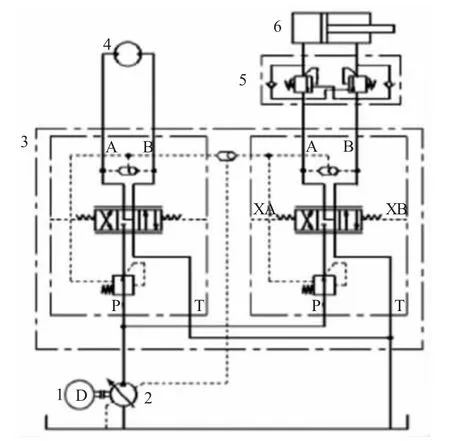

1.2 掘进机液压系统原理

目前,掘进机液压系统的原理详见图1。采用变量柱塞泵。为了使机体及截割单元可以稳定运行,液压缸都需要安装平衡阀。多路阀通常要采取前置定压差阀。

图1 掘进机液压系统原理示意图

2 掘进机液压系统测试方法

由于使用了负载敏感变量泵,不存在多余的输出流量,对回路效率产生影响的因素主要为压力损耗。通过配置在管路之中的串联测压点,采取压力传感器及相应的采集系统来对掘进机在各个运行状况下的压力进行测试。主要测压点有液压泵的出油口及工作油口,多路阀的进油口及工作油口,执行单元的进/出油口,平衡阀组的进/出油口。

3 掘进机液压系统效率影响因素分析及优化

3.1 变量泵的负载敏感阀压力

变量泵的负载敏感阀压力△Pp如果较低,将会导致多路阀的定压差阀节流口达到最大值,也无法为流量感应口提供充足的压力差,进而缺少了输出流量;如果该数值较高,则功率将会出现过大的损耗。其计算过程详见式(1)

式中:△Pv为多路阀需要的最低工作压差;△PL为泵出口到多路阀进口压力损失。

变量泵的负载敏感阀应当依据式子(1)来设定压力,并存有相应的余量。一般情况下,在变量泵运行的过程中,负载敏感阀的设定压力应当维持恒定。但是在实际运行的时候存在较多的因素,并且各个型号的变量泵的稳定性存在较多的差异。各个品牌及型号的多路阀所需要的最低工作压差△Pv也存在差异[2]。

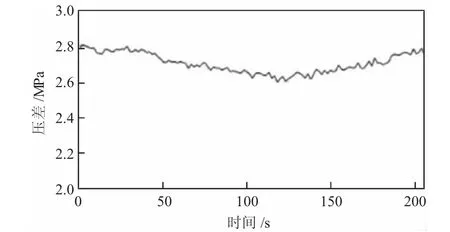

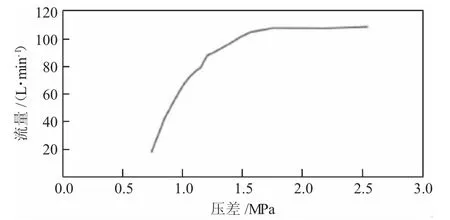

图2和图3所表示的是某个掘进机所采用的变量泵及多路阀的检测曲线。根据图2可知,在待机及对输出压力、流量进行调整的过程中,泵的负载敏感阀压力设定为2.6~2.8 MPa之间。根据图3可知,当压力差大于1.5 MPa之后,流量基本保持稳定。

图2 柱塞变量泵负载敏感阀压差曲线

图3 多路阀压差-输出流量曲线

3.2 工作回路

负载敏感单泵将会促使多个执行单元同时运行,泵口的压力常常由具备最高负载压力的执行单元所决定,而不具备较高负载的回路则要依靠多部路阀中存在的定压差阀来损耗其中多余的压力。若各个执行单元的负载压力存在较大的差别,将会导致系统的效率不断降低。例如:负载压力较低、装运马达存在较大的流量等,目前所使用的大多处于十几兆帕。而铲板及后支撑液压缸的流量过小、负载压力过高。铲板液压缸在带动主机进行升降的过程中,无杆腔保持20 MPa以上的压力。如果铲板液压缸、装运马达同时运行,经过式子(2)进行计算可知,将会损耗15 kW的功率。此时需要对工作回路的组合加以调整,避免一台泵驱动负载压力存在较多差别的回路同步运行。一部分机型已经应用于装运马达之中,无法与液压缸同用。

3.3 平衡阀压力

平衡阀主要具备三种功能,分别为单向、节流和溢流,可以使液压缸活塞杆保持可靠的位置,及处于多变负载条件下也可以稳定运行。掘进机中的液压缸控制体系中均采用了平衡阀。其设定压力一般为最大负载的1.3倍[3]。为了对备件进行更好地生产及管理,掘进机生产商常常将各个液压缸的平衡阀设定为统一的规格及参数,选择最高的负载为依据来设定所有平衡阀的压力。这样将会使负载较低的液压缸回路在平衡阀中损耗较多的压力。

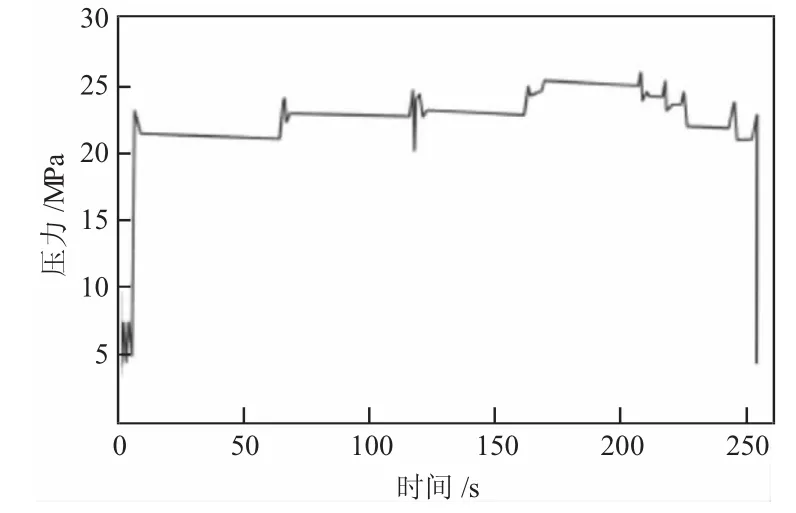

图4 铲板液压缸伸缩过程中无杆腔压力曲线

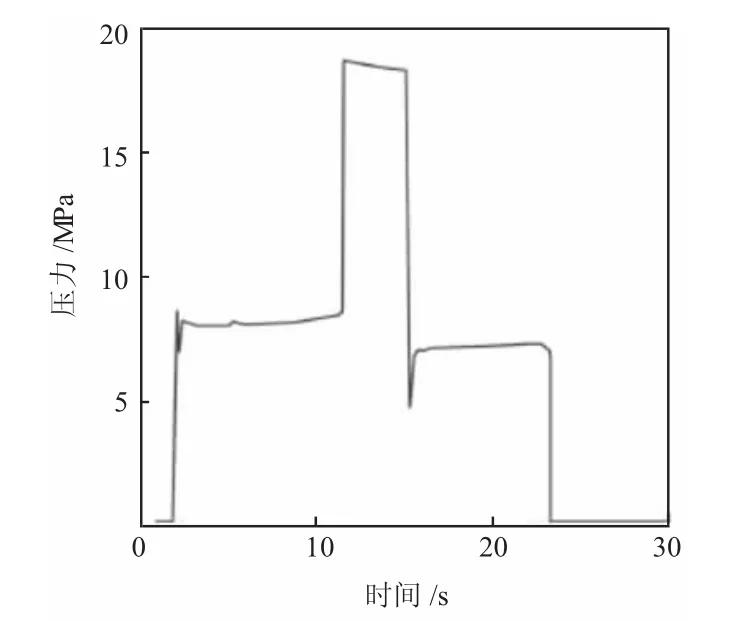

图5 推进液压缸动作过程中无杆腔压力曲线

根据检测数据可知,掘进机的各个液压缸中,铲板液压缸有着最大的无杆腔负载。根据图4可知,其数值最大可实现25 MPa,那么平衡阀的压力将会设定为30 MPa。推进液压缸的活塞杆从全缩回转变为全伸出,再转变为全缩回,在该过程中无杆腔的压力变化详见图5。在伸出活塞杆之后,无杆腔的压力及面积分别为8 MPa和255 cm2,由于有杆腔存在较大的背压,此时仅仅有30 kN的输出力。根据运行的实际需求来适当调整推进液压缸中平衡阀的压力,无杆腔的压力降低为1.5 MPa,流量保持80 L/min。通过式子(2)进行计算得出,功率损耗降低2 kW与此相似,回转及升降液压缸的平衡阀压力也会得到一定的降低。

4 结语

1)液压系统大多设置了具备负载敏感性能的变量泵,但是如果参数及回路无法得到合理的设定,其节能效果也受到较大的影响;

2)通过运用传感器及数据采集体系来检测液压系统,并深入分析相应的曲线,是对系统进行优化的有效渠道;

3)经过大量实践显示,掘进机的液压系统在经过改进之后,油温上升的状况得到了极大改善。