新型探放水钻机的应用研究

2020-08-21张强

张 强

(阳泉煤业集团翼城堡子煤业有限公司, 山西 临汾 041000)

引言

探放水钻机作为煤矿井下钻进作业的核心设备其工作时的效率和稳定性直接决定了探放水作业的安全性和经济性,但目前所应用的钻机多是常规的分体式钻机,该类钻机主要是用于进行瓦斯抽放作业时的钻孔需求,质量大、钻进速度慢、移动困难,单次只能钻一个孔,因此严重制约了井下探放水作业的效率和经济性,限制了井下巷道掘进作业效率的进一步提升。因此,本文提出了一种新型的探放水钻机,不仅降低了井下探放水钻孔时的劳动效率而且有效地提升了钻进速度,确保了钻孔作业的效率和经济性,对提升井下综采作业安全和作业效率具有十分重要的意义。

1 探放水钻机整体结构

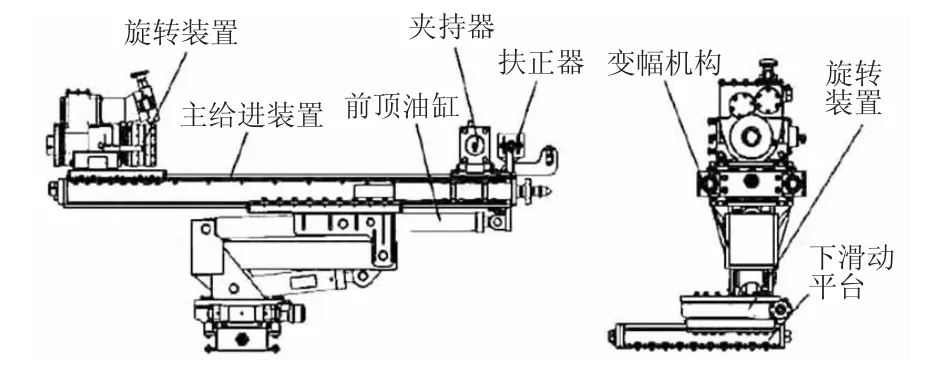

根据煤矿井下探放水作业的实际需求,既要保证探放水作业时钻孔的便捷性,又要保证钻孔作业时的效率和稳定性,因此本文提出了将作为执行机构的钻车和作为动力源的泵车相互分离的方案,即确保了系统的完整性,又确保了在井下狭窄空间内移动的便捷性,井下钻车的主体结构如图1所示[1]。

图1 井下探放水钻机结构示意图

由图1可知,该钻机主要包括了旋转装置、夹持器、回转装置、主进装置等。该钻机的主体部分为回转器,该回转器包括液压马达、变速器及卡盘等,为了确保工作时的灵活性和可靠性,该液压卡盘采用了执行液压缸夹紧、弹簧机构复位的结构,能够灵活的选择不同形式的卡盘结构,从而满足不同工况下的探放水钻进作业需求[2]。在变速器内采用了直通式的主轴装配结构,该装配结构能够灵活的拆卸主轴,便于进行更换和调整。为了确保钻进作业的钻进稳定性和钻进效率,采用了变量柱塞泵变量马达,能够自动和手动对马达排量进行调整,满足各类工况无级变速的工作要求。

2 探放水泵车整体结构

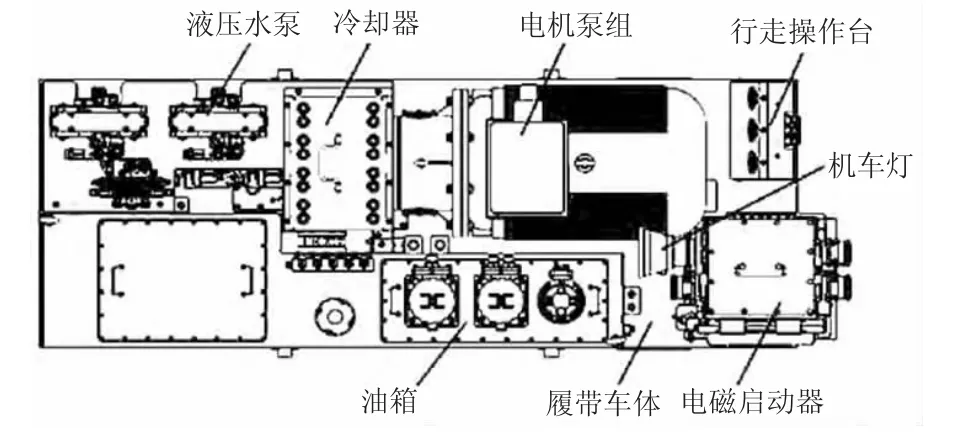

该泵车主要包括液压泵、冷却装置、电机泵、操作台、油箱、启动器、履带车体等,其整体结构如图2所示[3]。

图2 探放水泵车结构示意图

该泵车的电机泵主要包括本质安全型防爆电机和一个串联的泵体构成,该串联泵下侧设置一个泵座,通过该结构和防爆电机相连接,在电机的驱动下串联泵从油箱内吸出高压油液,并通过控制装置和管路系统传输到不同的执行机构内,进而控制钻进的运行。行走机构设置在泵车的后侧,能够便于井下转移位置时,作业人员的操作,控制系统通过电磁启动器来实现对泵车运行情况的控制,满足在煤矿井下不同地质条件下的移动灵活性的需求。

该泵车行走机构采用了履带车体结构[4],整个行走部分还包括了减速器、车体部分,履带机构采用了低摩擦滑动结构,同时驱动机构采用了高可靠性的液压马达,能够适应煤矿井下恶劣的工作环境,泵车的车体采用了高强度合金板焊接而成,能够确保在落石冲击下工作的稳定性和可靠性。

该探放水钻机的液压系统采用了四泵串联的控制模式,包括行走驱动机构、钻机系统、水路系统等,能够实现对系统的统一控制,钻机钻进具有冲击力小、钻机力矩大,破石效果好的优点。

3 探放水钻机的工业应用

为了对该探放水钻机的应用效果进行分析,将该探放水钻机在煤矿井下进行实际探放水作业,在验证过程中共完成了8次探放水钻孔的钻进,钻孔的最大深度超过210 m,在钻进过程中当采用静压水当作钻进冲洗液时,钻机能够在1.9 h内完成深度为150 m的钻孔。当钻机启动双注浆同时钻进作业时,能够在1.5 h内完成全部2个深度为150 m的钻进作业,通常情况下采用人工钻孔,完成2个深度为150 m的钻孔至少需要6 h,因此采用新型探放水钻机后其钻进效率提升了4倍以上,极大地提升了煤矿井下钻进作业的速度。

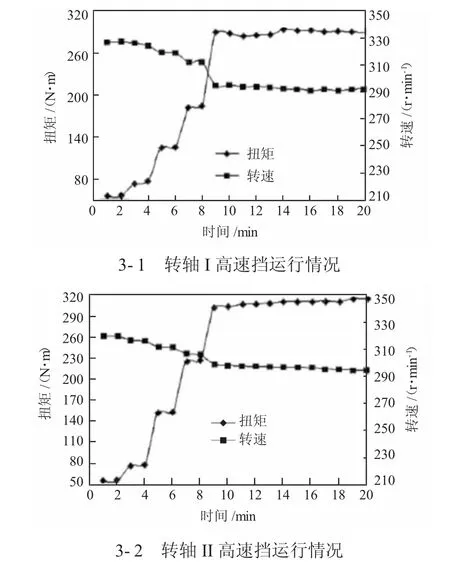

在钻进过程中,针对转轴I和转轴II在高速钻进作业时的负载特性进行了分析,结果如图3所示。

由图3可知,当探放水钻机在高速运行时,其转轴I和转轴II的运行转速均大于290 r/min,对应扭矩大于335 N·m,满足在运行情况下的掘进作业需求,而且经过对钻机在空载运行状态下钻机的钻进稳定性分析,该探放水钻机,在运行时扭力输出稳定性高,扭力稳定值比传统钻机提升了35%以上。

4 结论

1)该探放水钻机将作为执行机构的钻车和动力源的泵车,相互分离,既确保了系统的完整性,又确保了在井下狭窄空间内移动的便捷性;

2)该探放水钻机的液压系统采用了四泵串联的控制模式,能够实现对系统的统一控制,钻机钻进具有冲击力小、钻机力矩大,破石效果好的优点。

3)新型探放水钻机钻进效率比人工作业提升了4倍以上,提升了煤矿井下钻进作业的速度,且运行时扭力输出稳定性高,扭力稳定值比传统钻机提升了35%以上。

图3 回转器运行特性示意图