基于ANSYS的起重机支腿优化设计

2020-08-21于潜

于 潜

(太原重工技术中心, 山西 太原 030024)

引言

支腿是工程起重机关键零部件之一,对起重机整体抗倾覆起决定性作用。履带起重机支腿的结构形式为箱型悬臂,用传统的方法进行设计,计算工作量大,容易出错,需要反复验算修改,并且等强度设计精确度不容易控制,借助优化分析软件ANSYS,能够准确快速地求解出满足要求的最优方案,实现等强度支腿设计,从而节约用料成本。

1 优化设计原理

结构优化设计是在给定的约束条件下,按照某种目标(如重量最轻、刚度最大等)求出最好的设计方案。传统的结构优化设计实际上指的是结构分析,其过程为假设-分析-校核-重新设计,重新设计的目的也是要选择一个合理的方案。由于计算机技术的发展,现在的结构优化设计指的是结构综合,其过程为假设-分析-搜索-最优设计,其中搜索过程是修改并优化的过程。

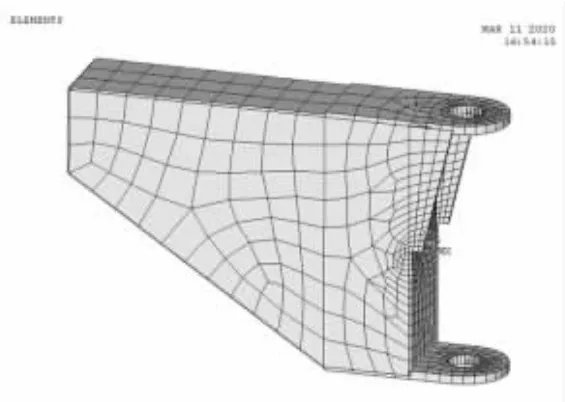

优化设计的方法[1]有简单的图解法或解析法、准则法,从工程和力学观点出发,提出结构达到优化设计时应满足的某些准则(如同步失效准则、满应力准则等),然后用迭代方法求出满足这些准则的解;数学规划法,就是将问题归纳为一个数学规划问题,包含线性规划和非线性规划等;近些年也发展起来一些启发式算法,有遗传算法、神经网络算法、模拟退火算法等。不管是哪种方法,要想实现高效的优化设计,都必须借助优化分析软件,其中,ANSYS就提供了优化设计模块,通过一系列的分析、评估和优化的循环过程,进行算法的实现,这一循环过程重复进行,直到所有的设计要求都满足为止,优化设计过程如图1所示。

图1 ANSYS优化设计过程框图

2 支腿优化模型的建立

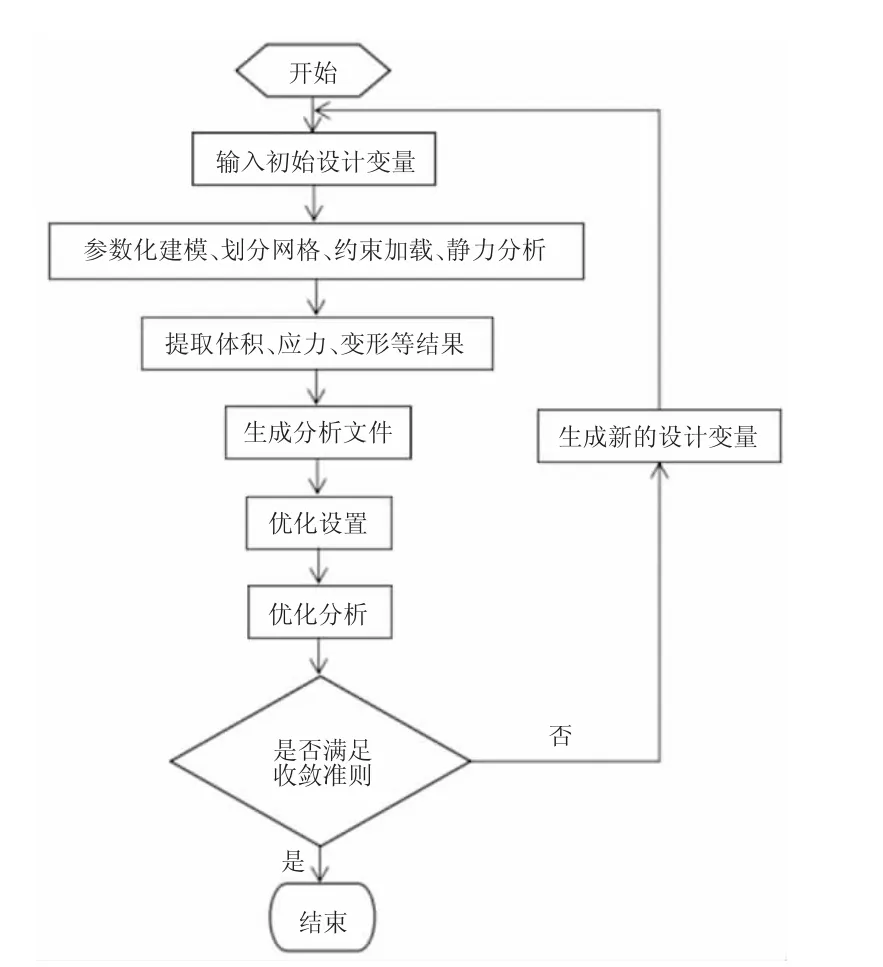

在ANSYS中建模前,需要对实际问题受力、约束及几何形状进行简化,这样会提高建模效率,降低出错率,分析计算更加快速。现对支腿进行参数化模型简图设计,如图2所示。

图2 参数化模型简图(单位:mm)

结合某起重机支腿,根据抗倾覆稳定性初步确定支腿整体外形,以减少设计变量的数目,然后确定需要的设计变量,对支腿进行等强度设计,主要参数确定如下:支腿总长度为1 000 mm;支腿宽度为200 mm;支腿高度为600 mm;支腿变截面相关尺寸有A、B,单位为 mm;支腿结构板厚有H1、H2、H3,单位为mm;支腿垂直力为60 t;支腿材料为Q690E。

2.1 生成分析文件

建立分析文件[2]有两种方法:用系统编辑器逐行输入;交互式地完成分析,将ANSYS的LGW文件作为基础建立分析文件。两种方法各有优缺点,用系统编辑器生成分析文件是通过命令输入来完全地控制参数化定义,该方法可以省去了删除多余命令的麻烦,但对于ANSYS命令集不熟悉的用户来说这种方法是不方便的,交互式地完成分析需要在GUI下操作时尽量地简化,必须准确无误,不能弹出错误窗口,这样生成的分析文件不需要后期修改,才能适合循环分析,所以这里选择第二种方法。

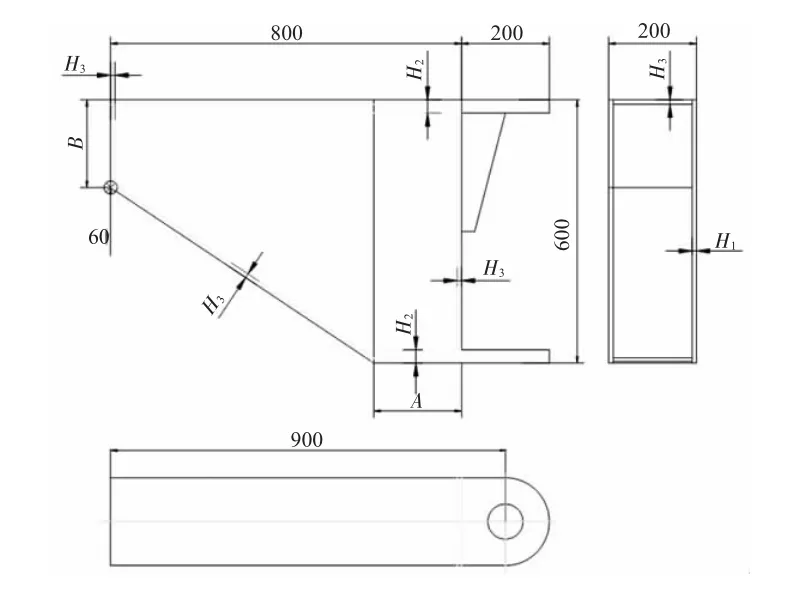

利用ANSYS提供的参数化建模功能把将要参与优化的设计变量 DV初始化,A=200,B=200,H1=10,H2=20,H3=10,构建一个参数化有限元分析模型,如图3所示。为以后软件修正模型提供可能。加载求解,对结构的参数化模型进行加载与求解,然后进入ANSYS的后处理模块,提取有限元分析结果并赋值给状态变量SV和目标函数OBJ,生成LGW格式的分析文件。

图3 支腿有限元模型

提取各个网格单元应力大小XSTRESS,并进行数值排序,定义参数SMAX为模型应力最大值;提取各几何模型单元大小VOL,定义参数TVOL为所有单元体积总和。

2.2 构建优化控制文件

进入优化设计模块,指定优化分析文件,就是读入之前生成的LGW格式的分析文件。声明优化变量,指定设计变量A、B、H1、H2、H3,给设计变量定义合理的范围,范围过大可能不能表示好的设计空间,而范围过小可能会排除好的设计。定义设计变量范围 50≤A≤400,200≤B≤600,10≤H1≤20,20≤H2≤40,5≤H3≤10。结构优化设计一般要满足强度设计要求,即应力和变形要满足条件,所以状态变量为应力最大值SMAX,根据支腿材料要求,SMAX≤460 MPa。目标函数为VT,其值最小。

选择优化方法,指定优化循环控制方式。ANSYS中提供了两种优化方法[3],零阶方法和一阶方法。零阶方法不利用一阶导数信息,是一种直接方法,是在一定次数的抽样基础上,拟合设计变量、状态变量和目标函数的响应函数,从而寻求最优解。一阶方法利用一阶导数信息,是一种间接方法,计算结构更加精确,但是计算量大,耗时长。大多数工程问题用零阶方法就足够,所以在这里也选用零阶方法。

2.3 优化设计

设定完上述优化控制选项后,就可以对支腿模型进行优化分析了,分析文件在ANSYS系统中会生成循环文件,循环一次会得到一组优化参数,此时优化处理器会与之对比上一次循环得到的优化参数,判断目标函数是否收敛,然后修正设计变量,进行下一次循环。循环过程在满足下列情况时终止:收敛;中断(不收敛,但达到最大循环次数);分析完成。

3 优化结果与分析

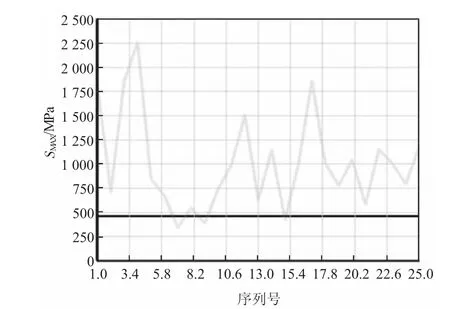

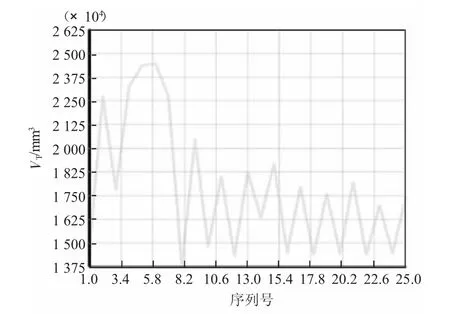

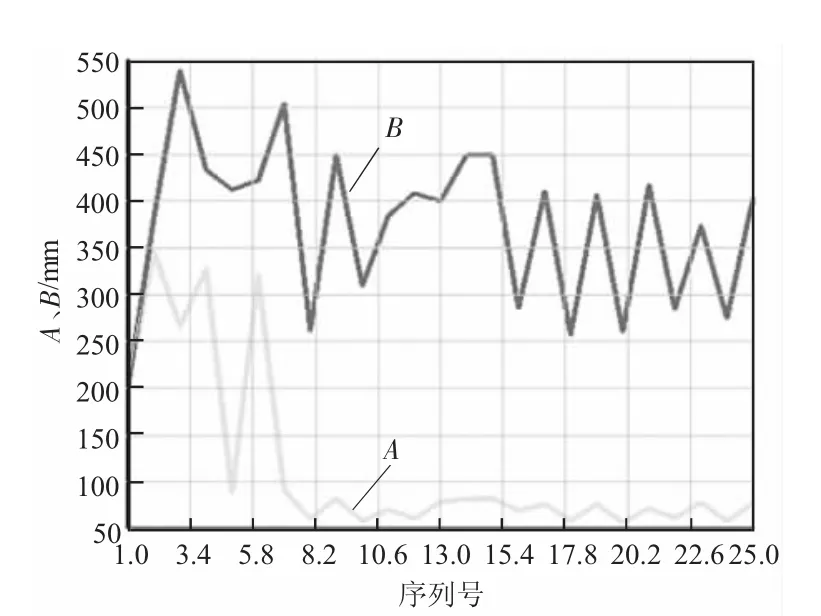

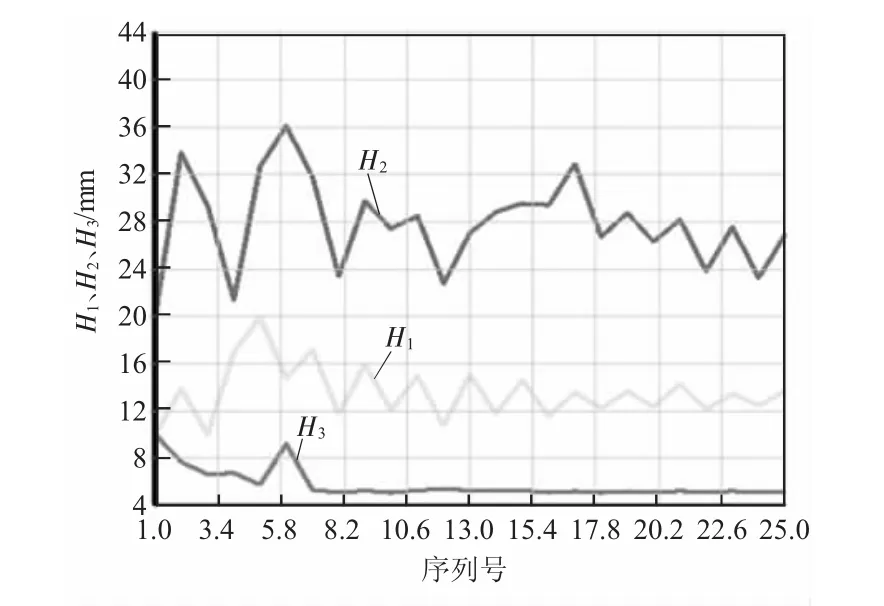

优化计算完成后,提取计算结果,图4为支腿最大应力与序列号之间的关系曲线图,图5为支腿体积与序列号之间的关系曲线图,从图中可以看出,在满足强度要求的条件下,第15次优化序列为支腿体积最小的序列,所以为最优解。下页图6和图7分别为支腿变截面尺寸、板厚与序列号之间的关系曲线图。

图4 状态变量SMAX与序列号之间的关系曲线

图5 体积VT与序列号之间的关系曲线

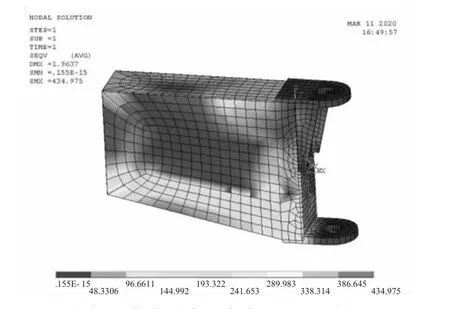

该支腿结构最优解所对应的设计变量(向上取整)分别为:A=83 mm,B=449 mm,H1=15 mm,H2=30 mm,H3=6 mm。支腿结构应力云图如图8所示,最大应力为435 MPa,满足强度设计要求。这种优化方法使支腿的设计方便、快捷、准确,为后续设计提供了保障。

图6 设计变量A、B与序列号之间的关系曲线

图7 设计变量H1、H2、H3与序列号之间的关系曲线

图8 优化后支腿应力(MPa)云图

4 结语

优化设计过程非常复杂,当多个参数同时作为设计变量优化时,需要凭借自己的经验确定哪几个设计变量作为优化的首先考虑因素,ANSYS作为一个计算工具,能够提供计算的便利性,而不能完全代替思考。所以需要提前对模型进行分析,确定有用且重要的设计变量,以减少设计变量的数目,使计算结果更加准确,从而减少设计弯路。