富氧焙烧对高铜低硫精矿浸出和脱硫的影响

2020-08-21周克荣张汉彪季尚军

周克荣 张汉彪 季尚军

(华刚矿业股份有限公司,北京 100039)

现代铜冶炼工艺主要分为两大类,一类是以处理氧化铜精矿为代表的浸出—萃取—电积湿法提取工艺,另一类是以处理硫化铜精矿为代表的熔炼炉—冰铜吹炼—粗铜电积火法工艺,后者较为成熟。对于某些工业基础薄弱欠发达的非洲国家,湿法冶炼与火法冶炼相比具有成本低和风险小的优势,因此焙烧—浸出—萃取—电积工艺在处理硫化铜精矿方面日益盛行。刚果金某矿业公司生产的硫化铜精矿具有铜品位高、硫含量底、杂质含量极低的特点,在该地区比较适合采用焙烧—浸出—萃取—电积工艺生产阴极铜。因该类型精矿中硫含量偏低,增加了焙烧工艺难度。经过我们团队长期的研究和论证特提出采用富氧焙烧硫化铜精矿的方法,该方法目前还没有相关的研究和报道[1-8]。本文结合前期的技术研究和生产实践结果,对高铜低硫铜精矿富氧焙烧的研究和实践进行一定的阐述。

1 实验

1.1 原料

实验用原料为自产硫化铜精矿(实验所用精矿含铜60%,含硫12%),硫酸为工业纯,其余试剂均为分析纯。

1.2 实验方法

1.2.1 焙烧实验

焙烧实验在气氛炉进行。首先将一定量的精矿放入瓷舟内,然后放入升温到一定温度的焙烧炉内。实验过程中用鼓风机缓慢鼓入混有一定浓度氧气的空气,每隔20 min翻料一次,保证铜精矿充分氧化。达到设定时间后停炉冷却,取冷却后样品送检,检测焙砂中的硫含量,并计算脱硫率。

1.2.2 浸出实验

浸出实验在烧杯中进行,采用水浴锅控温。浸出液为新配置50 g/L稀硫酸溶液,浸出液固比20∶1、浸出温度60 ℃、浸出时间8 h。称取50 g焙砂,加入大烧杯,然后倒入1 000 mL浸出液,将烧杯放入恒温水浴锅中恒温60 ℃,开启搅拌使焙砂和浸出液混合均匀进行浸出。浸出搅拌时间达到预定时间8 h后,停止搅拌,分析滤液中铜浓度,并计算浸出率。

采用岛津原子吸收光谱仪(AA-6800)分析样品的化学成分,1HW(T)红外碳硫分析仪分析样品硫含量。

2 结果与讨论

2.1 焙烧时间的影响

固定焙烧温度750 ℃、焙烧炉入炉气氛氧浓度(体积浓度)30%,考察了焙烧时间对焙砂浸出率和脱硫率的影响,结果如图1所示。

图1 焙烧时间对焙砂浸出率和脱硫率的影响Fig.1 Effects of roasting time on leaching rate and desulfurization rate of calcine

从图1可以看出,随着焙烧时间的延长,焙砂的脱硫率逐渐升高之后趋于平衡,当焙烧时间超过8 h后,焙砂的脱硫率处于稳定状态,焙烧时间为8 h时焙砂的脱硫率约70%。浸出率的变化规律与脱硫率的相同,焙烧时间为8 h时,浸出率为97.5%,当焙烧时间超过8 h后焙砂的浸出率趋于平稳,增加不显著。这是因为,铜精矿中含有大量易反应的铜硫化合物和少部分难反应的铜复杂化合物,而焙烧过程为一个复杂过程,在此过程中,精矿中的硫主要参与两种反应,一种是硫以SO2形式进入烟气,另一种是硫以硫酸盐的形式存在于焙砂中,随着焙烧时间的延长,精矿不断与空气中的氧气进行反应,铜精矿中易反应的铜硫化合物与焙烧气氛中的氧充分反应生成铜的可浸出物,而剩下难反应的铜复杂化合物则需较长的反应时间,反应速度较缓慢,因此出现超过一定焙烧时间后,焙砂浸出率增加不显著。从图1可以看出,最佳焙烧时间为8 h。

2.2 焙烧温度的影响

固定焙烧时间为8 h、焙烧炉入炉气氛氧浓度(体积浓度)30%,在该条件下,考察了焙烧温度对焙砂浸出率和脱硫率的影响,结果如图2所示。

图2 焙烧温度对焙砂浸出率和脱硫率的影响Fig.2 Effects of roasting temperature on leaching rate and desulfurization rate of calcine

从图2可以看出,随着焙烧温度的升高,焙砂的脱硫率先上升后保持不变,当焙烧温度超过750 ℃后,焙砂的脱硫率变化不大,焙砂在焙烧温度为750 ℃时的脱硫率约70%。浸出率的变化规律与脱硫率的相同,当焙烧温度为750 ℃,浸出率为97.5%,焙烧温度超过750 ℃后,焙砂的浸出率变化趋于平稳,增加不显著。这是因为低温条件下,焙烧反应主要以硫酸化焙烧为主,硫以硫酸盐的形态存在于焙砂中,使得焙砂含硫量偏高;在高温条件下,焙烧反应主要以氧化焙烧反应为主,硫以氧化物的形式从焙砂中脱出,使焙砂中的硫含量偏低。因此可以确定最佳焙烧温度为750 ℃。

2.3 焙烧气氛的影响

设定焙烧时间为8 h、焙烧温度750 ℃,考察了焙烧氛围中氧含量(体积浓度)对焙砂浸出率和脱硫率的影响,结果如图3所示。

图3 氧气体积浓度对焙砂浸出率和脱硫率的影响Fig.3 Effects of oxygen volume concentration on leaching rate and desulfurization rate of calcine

从图3可以看出,增加氧气浓度有利于降低焙砂中的硫含量,随着氧气浓度的增加,脱硫率逐渐增加。这是因为在焙烧初期,空气中的氧主要和矿物中的硫反应生成SO2,随着反应的不断进行,气氛中的SO2浓度不断增加,生成的SO2则会和剩余的氧发生反应生成SO3,降低气氛中的氧含量,同时SO2浓度增加也会共同影响脱硫反应的正向进行。

此外,从图3还可知,氧浓度从20% 增加到30%的过程中,焙砂浸出率上升较为显著,增幅达12.6%,当氧浓度超过30%以后,焙砂的浸出率增加不显著。因此选用氧体积浓度为30%的富氧空气作为焙烧气氛。

2.4 富氧焙烧与非富氧焙烧条件下焙砂浸出率和精矿脱硫率比较

分别研究了焙烧温度为750 ℃、不同焙烧时间以及焙烧时间为8 h、不同焙烧温度时,富氧浓度为30%和非富氧条件下,焙烧时间和焙烧温度对焙砂浸出率和脱硫率的影响,结果见表1~2。

表1 富氧与非富氧条件下焙烧时间对焙砂浸出率和精矿脱硫率的影响Table 1 Effect of roasting time on calcine leaching rate and concentrate desulfurization rate under oxygen enriched and non-oxygen enriched conditions /%

表2 富氧与非富氧条件下焙烧温度对焙砂浸出率和精矿脱硫率的影响Table 2 Effect of roasting temperature on calcine leaching rate and concentrate desulfurization rate under oxygen enriched and non-oxygen enriched conditions /%

由表1可知,在富氧条件下,焙烧时间在8 h左右即可达到最佳焙烧状态,此时的浸出率为98.1%,脱硫率为70.0%。在非富氧条件下,焙烧时间在12 h左右才能达到最佳焙烧状态,此时的浸出率为97.5%,脱硫率为43.0%。富氧焙烧不但大幅度缩短了焙烧时间,而且所得焙砂的浸出率和脱硫率还更高,说明富氧焙烧可大幅度提高焙烧效率。

由表2可知,在焙烧时间一定的条件下,富氧焙烧能够在较低温度条件下达到最佳焙烧效果,表明富氧焙烧有利于降低焙烧温度。

2.5 验证实验

实验条件:温度750 ℃、焙烧富氧量(体积浓度)30%、焙烧时间8 h,在该条件下进行了6组平行实验,所得结果见表3。

表3 验证实验结果Table 3 Results of the verification experiments /%

由表3可知,6组平行实验所得实验值比较稳定,可重复性强,焙烧脱硫率平均值为69.96%,浸出率平均值为97.46%。

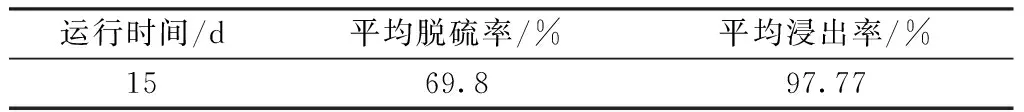

2.6 扩大实验结果

焙烧扩大实验在直径为200 mm 的小型沸腾炉中进行。实验前加入冷焙砂,然后将炉温升至设定温度后开始投料鼓风,并定期取样。实验条件:焙烧温度750 ℃、鼓风时空气线速度0.5 m/s、投料量为10 kg/h,富氧焙烧过程中控制气氛中含氧量(体积浓度)为30%。实验结果见表4。

表4 扩大试验结果Table 4 Results of the pilot scale experiments

由表4可知,扩大试验焙砂的平均浸出率为97.77%,平均脱硫率69.8%,该数据与小型实验数据基本上吻合,表明该结果具备一定的工业应用可靠性。

3 结论

1)采用富氧焙烧技术处理高铜低硫精矿,能够有效缩短焙烧时间、降低焙烧温度、显著提升焙烧效率。

2)最佳焙烧条件为:焙烧时间8 h、焙烧温度750 ℃、30%富氧空气,在此条件下焙砂脱硫率约为70%、浸出率约为97.5%。

3)重复性验证实验和扩大实验研究结果均表明,实验的可重复性强,在最佳条件下所得实数据较稳定。研究结果对实际生产有一定的指导意义。