垮落带直覆下采煤地面注浆加固顶板技术

2020-08-21孟祥帅鲁海峰

孟祥帅,鲁海峰,年 宾,于 玉

(1.安徽理工大学 地球与环境学院,安徽 淮南232001;2.中勘资源勘探科技股份有限公司,安徽 淮北235000)

开采近距离分岔煤层时,上部煤层的开采会导致下部煤层顶板严重破碎,使下部煤层顶板成为采空区垮落带,其破碎顶板易超前漏冒,煤壁易片帮,围岩控制困难,难以实现工作面安全高效开采[1-6]。为保证生产安全,提高煤炭产量,国内众多学者针对垮落带直覆下采煤破碎顶板加固问题开展了大量研究,主要是从加强顶板支护方面入手,采用铺钢丝网、锚杆加固、注浆固化等措施控制破碎顶板[7-9],其中最有效的方法是注浆固化,通过注浆钻孔将浆液注入破碎顶板使其固结成1 个整体,保证其在采动过程中不发生坍塌,该方法在生产实践中得到了大量验证[10-17]。目前破碎顶板加固一般采用井下注浆,如李鹏等[18]以余吾煤业N2202 工作面为背景,研究了注浆加固作用机理及永固S 注浆材料的力学性能,对片帮严重的工作面采取超前拉架、井下上向孔注浆等措施成功控制住了煤壁和顶板。王全明[19]针对赵庄煤业1307 大采高工作面软弱复合顶板容易发生冒顶的工程实际,采用两煤巷超前深孔注浆加固,使工作面片帮冒顶得到明显改善。陈金宇[20]以寺家庄矿15106 大采高孤岛工作面破碎顶板为研究对象,提出在回风巷超前深孔后退式分段复合预注浆进行加固,并运用UDEC 模拟软件确定了最佳注浆参数及注浆后破碎顶板的胶结状态。虽然井下注浆方式应用较广,但仍存在不少缺陷,如浆液在无压条件下自由扩散不均匀,无法做到大面积覆盖,现场作业环境复杂、钻孔工程量大等,严重影响工作面的接替及高效回采。地面注浆则以其施工条件好,浆液扩散易控制而具有很大优势,但地面注浆因施工工艺复杂,技术要求较高[21-23],目前多用于地基处理[24]、隧道加固[25]、地面减沉[26-27]等浅表工程,将其用于分岔煤层破碎顶板加固报道较少。为此,针对许疃煤矿7228 工作面垮落带直覆下采煤破碎顶板加固问题,提出地面注浆加固思路,从浆液选择、钻探技术及注浆工艺等方面对地面注浆加固破碎顶板施工工艺进行了研究,并通过地面探查、井下物探和回采实揭顶板进行注浆效果评价,为后续类似条件下的注浆工程提供技术借鉴。

1 工程背景

许疃煤矿82下采区位于井田西北部,主采71、72、82煤层,71煤与72煤呈分岔合并关系,浅部分岔,深部合并,71-72分岔煤层示意图如图1。

图1 71-72 分岔煤层示意图Fig.1 Sketch map of 71-72 spliting coal seam

7228 工作面位于82下采区上山右翼第1 阶段,西为7226 工作面。工作面走向长1 421 m,倾斜宽245 m,整体呈南北走向,向东倾斜的单斜构造。工作面里段地面标高+25.56 m,松散层厚348.30 m;里段260 m 为71、72煤层合并区,其上段130 m 上覆7128 工作面已于2007 年回采,下段110 m 为72煤合并未回采区域;工作面外段上覆71煤层7128、71210 工作面已于2007 年、2009 年回采;72煤层距上覆采空区0~13 m,平均6.83 m。煤岩层倾角5°~30°,平均12°,工作面开采标高-417.9~-528.3 m。7228 工作面平面图如图2。采煤工艺为综合机械化采煤,直接垮落法管理顶板。

图2 许疃煤矿7228 工作面平面图Fig.2 7228 working face plan of Xutuan Coal Mine

受71煤层已回采影响,72煤层直接顶板破碎,支护困难。相邻7226 工作面,上覆采空区下开采,回采过程中受采空区影响顶板破碎,推进度少,产能底,很大程度影响工作面乃至矿井的高产高效,考虑到7226 工作面先例,为提高破碎顶板特殊地质条件下的开采安全、解决7228 工作面里段回采所面临的工程地质问题,确保7228 工作面安全高效开采,采用地面注浆技术对72煤层顶板进行注浆加固。

2 破碎顶板注浆加固技术

2.1 注浆方案

在7118 近机巷侧、71210 切眼附近分2 期布置地面钻孔,注浆孔布置示意图如图3。一期布置X1、X2 和X3 3 个钻孔,二期增补X4、X5 和X6 3 个钻孔,如图3(a),终孔于71煤层采空区下界3 m 左右,如图3(b)。建设地面注浆站,注入水泥-粉煤灰液浆,对71煤层采空区进行注浆改造,通过浆液有效地改善采空区胶结状态,使破碎顶板重新形成1个整体,以期实现7228 工作面的安全高效开采。

2.2 浆液选择

图3 注浆孔布置示意图Fig.3 Schematic diagram of borehole layout

目前常用的注浆材料有3 类,固体颗粒注浆材料、化学注浆材料和精细矿物注浆材料[28]。这3 类注浆材料在适用范围、固结效果和施工成本等方面各有优缺点,注浆材料优缺点见表1。

表1 注浆材料优缺点[28]Table 1 Advantages and disadvantages of grouting materials

在综合分析以上3 类注浆材料的基础上进行浆液选择时,主要从工程需要和工程成本2 方面考虑。在工程需要上,7228 工作面顶板为垮落带直覆下的煤层顶板,其加固的主要目的是充填采动裂隙,增强其稳定性,要求浆液流动性好,结石体强度低,且浆液需要适当长的凝结时间;在工程成本方面,固体颗粒注浆材料相对于另外2 类材料造价低,施工方便,且应用广泛。结合以上2 点,认为水泥作为1 种成熟的注浆材料,适宜对采空区进行注浆[29-30]。因水泥的价格相对于粉煤灰较高,在水泥浆中加入适量的粉煤灰,虽然降低了强度,但能改善浆液的性能,且显著降低工程成本,因此,水泥-粉煤灰液浆作为7228工作面注浆工程的优先材料选择。

为了解浆液物理性能,确定最佳浆液配比,对水泥、粉煤灰材料配比进行试验研究,从浆液析水率、浆液密度、浆液凝结时间等角度出发,设计了浆液静置试验、浆液析水试验和浆液配比试验。

1)在水灰比1∶1 的基础上,固相比2∶8 的材料配比流动性整体较好,结石体强度在1 MPa 之上,且凝结时间较长,又因其粉煤灰量较大,既增加了浆液的性能,又降低了工程成本。

2)基于工程需要和经济成本考虑,在进行7228工作面地面注浆加固顶板工程时,水灰比定为1∶1,固相比定为2∶8,水泥∶粉煤灰∶水配比2∶8∶10 的配比方案为最佳选择。

2.3 钻探技术

钻孔穿过顶板破碎带时可能会面临冲洗液漏失、孔壁坍塌、卡钻、埋钻等问题,解决这些问题的主要方法是设计良好的钻孔结构以及完善的成孔工艺。在钻孔结构设计方面,考虑到成孔后注浆过程也会产生孔壁坍塌等情况,因此为确保浆液顺利注入目标层位,将钻孔结构设计为二开结构,注浆孔结构示意图如图4,钻孔分为一、二套管。一开套管设计目的是护壁,防止孔壁坍塌,保证钻进形成完整孔,二开套管设计目的是导液,保证浆液直接输送到套管底部的注浆目的段。

为保证顺利成孔,在成孔工艺上,使用三步措施:①一开套管结构,保障钻孔在下部穿层时,上覆地层不坍塌;②调整浆液黏度,形成有效护壁,使钻孔穿过采空区减少坍塌;③使用冲洗液来回冲孔,冲掉坍塌的岩块,保证钻孔可以持续钻进。

钻进施工分为2 步,一开钻进采用φ130 mm 孔径钻进至基岩,而后用φ216 mm 扩孔器扩孔,下入φ177.8 mm×8.05 mm 护壁套管;二开钻进先采用φ91 mm 孔径进行钻进,钻进穿过上部煤层采空区至下部煤层底板后进行测井。然后采用φ152 mm 带导向扩孔钻头进行扩孔,直至孔底,注浆孔参数见表2。在二开施工过程中,发现孔壁不稳定,易塌孔、掉块,冲洗液漏失情况,采用稀泥浆进行了顶漏钻进,确保成孔质量。

图4 注浆孔结构示意图Fig.4 Schematic diagram of grouting hole structure

表2 注浆孔参数Table 2 Grouting hole parameters

2.4 注浆工艺

7228 工作面地面注浆工程主要目的是充填加固72煤顶板上71煤采后“垮落带”裂隙,增强其稳定性。其工艺流程为:注浆设备安装与调试、相关大型工程施工→(冲洗注浆段→安装孔口装置→)注浆系统试运转并做耐压试验→压(注)水试验、水泥浆凝固试验→确定注浆参数→造浆压注→观测、记录与情况分析→拆洗注浆系统→压(注)水试验→优化注浆参数,准备下一阶段注浆。

7228 工作面地面注浆工程遵循以下原则:①注浆的目的层位是72煤顶板上71煤采后“垮落带”裂隙;②当钻孔未揭露目的层时,遇见冲洗液消耗或漏失现象采取调配泥浆堵漏钻进,或顶漏钻进;③在每次注浆前必须先(注)压清水,稳定时间60 min以上,获取注水量,结合注浆前孔内水位,计算单位吸水量和导水系数,为确定浆液浓度、泵压、泵量提供依据;④注浆前设备应认真调试,验收合格后,方可正式注浆。

在注浆方式上,注浆工程前期采用孔口止浆、静压下行式注浆法。到注浆中后期则采用孔口止浆、下置注浆管至注浆段注浆。工程中设计了3 条注浆结束标准:①根据孔内浆柱自重压力确定注浆终压选为4.0 MPa,当孔口压力达到以上值时,即可认为受注层段注浆已达到压力结束标准,当注浆终压达到结束标准后,应逐次换档降低泵量,直至泵量不大于60 L/min,并维持30 min;②井下观测效果已达设计要求,或井下跑浆、漏水和巷道变形严重;③浆液注入量已达设计注浆总量。以上3 条均可作为注浆结束标准。

3 注浆效果评价

注浆效果评价主要采用地面和井下2 种方式进行,地面通过对孔内地层及水文情况进行观测、分析,判断注浆效果;井下则通过采掘施工前,对注浆区段进行超前探查、取样,验证注浆扩散半径及注浆后工作面回采过程中的实际观测来进行评价。

3.1 地面钻探验证

钻探过程中对孔内地层及水文情况观测、分析得出:X4 孔在“裂隙带”上部位置有冲洗液全漏失情况,整体漏失段及漏失量已降低,在部分层段消耗量<3 m3/h。X5 孔在“裂隙带”中上部无明显消耗,消耗量<0.5 m3/h,下部开始漏失量渐增,至71煤层采空区“垮落带”处冲洗液才大量消耗及全漏失,漏失量>15 m3/h。遇漏后通过调浆和简易封堵可以减小漏失量甚至完全堵漏,表明注浆后裂隙已得到充填。X6孔在钻进穿过72煤层顶板“裂隙带”及“垮落带”段过程中,冲洗液仅有微量消耗,消耗量0.02~0.08 m3/h,表明通过前期5 孔注浆治理区裂隙已得到完全充填。X4、X5、X6 孔在钻进穿过72煤层顶板“裂隙带”及“垮落带”段过程中,孔内掉块现象减少甚至无掉块,表明注浆后采空区破碎岩石胶结良好,注浆加固效果显著。

3.2 物探验证与井下观测

注浆中期,在7228 工作面里段采用瞬变电磁法对顶板富水性进行了探测,结果显示工作面煤层顶板向上0~60 m 范围内存在3 处低阻异常区(YC1~YC3),其中YC2 低阻区为本工作面煤层顶板较强富水区。为探验证注浆加固效果,查明异常区砂岩富水性和注浆析出水残余情况,对瞬变电磁探测异常区采用顶板钻探手段,共设计施工3 组9 个探放孔。钻孔施工后均无出水现象,钻探结果显示3 处物探低阻异常区不富水。随后在7228 工作面里段(X6孔注浆范围段)采用瞬变电磁法对煤层顶板富水性进行探测,探测区域顶板5~60 m 范围视电阻率值较高,无低阻异常区,说明浆液有效地充填了采动裂隙。

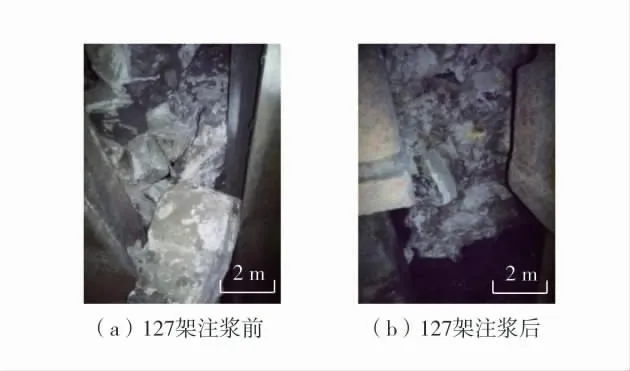

注浆结束后,7228 开始正常回采,在工作面回采35 m 时采线距X1 孔5 m,工作面110#~140#架开始揭露注浆顶板,平均厚200 mm,其中127#架较为明显,井下实揭72煤层顶板如图5。对比注浆前后,破碎岩石均胶结成完整结石体,表明顶板注浆改造效果良好。

图5 井下实揭72 煤层顶板Fig 5 Underground uncovering 72 coal seam roof

4 结 论

1)为确定最佳浆液配比进行了浆液静置试验、浆液析水试验和浆液配比试验,得出固相比为2∶8的材料配比方案,其流动性能整体较好,结石体强度在1 MPa 之上,且凝结时间较长,又因粉煤灰量大,既增加了浆液的性能,又降低了工程成本。最终确定水灰比为1∶1,固相比2∶8 的材料配比方案为最佳选择。

2)在钻探技术方面,设计了二开结构钻孔,其中一套管起护壁作用,二套管起导液作用,一开钻进至基岩,二开钻进至目的层,钻井过程中同时进行了钻孔测井与顶漏钻井,保证了成孔质量。

3)设计了完善的注浆工艺,制定了注浆原则,注浆方式、单孔注浆结束标准以及注浆效果检验方法,保证了浆液顺利注入目的层。

4)通过地面钻探、井下物探和回采观测等手段进行注浆效果评价,得出浆液沿破碎顶板空隙均匀扩散,有效充填了采空区裂隙,注浆结束后7228 工作面正常回采实揭顶板胶结良好,表明注浆加固效果显著,72煤层破碎顶板得到了有效加固。