一种测量飞机驾驶员操纵力传感器设计

2020-08-20石荣武白新玉李小鹏

石荣武, 白新玉, 余 康, 李小鹏

(中航电测仪器股份有限公司, 陕西 西安 710119)

机载测力传感器用来测量飞机驾驶员操纵力的大小,并将力测量信号供给飞控系统。飞行控制系统根据驾驶员的操纵力位移指令传感器信号、飞机状态参数和飞行大气参数等按某控制律驱动飞机相关舵面运动,实现飞机的俯仰、横滚及偏航。因此测力传感器对飞机驾驶员的操纵俯仰、横滚及偏航力的可靠、精确、具有非常重要的作用。机载测力传感器也有其特殊的优势特点:荷载大,一般承受的极限载荷可达最大被测力值的10~20倍甚至更高;工作温度范围宽,一般为-55~+70 ℃;耐受性好:耐机械、耐电磁环境干扰、耐盐雾、耐湿热、抗霉菌;另外尺寸小、重量轻等,所以航空领域得以广泛应用。

目前,国内外测量驾驶员对驾驶杆/盘的操纵力有两类原理的测力传感器。一类是采用变压器原理[1]的LVDT线位移传感器串联于操纵线系中,测量其弹性结构受力后的变形(一般为1~2 mm)获得操纵力的大小,其缺点是测量直线度差、变形大、存在通道间的高频信号交叉干扰,进而对飞机操纵力——位移曲线带来较大误差,使飞机难以获得良好的操纵品质;另一类是采用电阻应变原理的二维复合力传感器测量驾驶员纵横向操纵力[2-5],这种电阻应变式二维力传感器虽然变形较小、刚度有所提高,但缺点是输出灵敏度低、存在较大的纵向力与横向力的测量交叉干扰[6]、精度较低。

为了彻底消除上述测力传感器的各通道或纵横向间的交叉干扰,提高测量精度和刚度,本文设计出一种用于测量驾驶员对驾驶杆的纵向推拉操纵力的电阻应变式测力传感器,弹性体采用十字板辐应变结构。其输出灵敏度、测量直线度、安全性等也都有较大地提升,并且具有重量轻、对飞机操纵力(位移曲线)无影响等特点。

1 十字板辐结构测力传感器总体结构

十字板辐结构电阻应变式测力传感器串联安装布置在飞控系统纵向或横向操纵机构线系中,整体布置结构及部件组成如图1。

(a) 整体串联布置结构图

该测力传感器两端通过调心轴承安装连接,耳环螺栓连接带有钢丝螺套的全等型收口拉杆,可以调节中立长度,全等型收口拉杆通过空心铆钉同弹性体固定连接。为了减轻重量,弹性体、外壳、拉杆均选用高强重比的2A12-T4铝合金材料;为满足规定的机械、自然、电磁等机载使用环境,设计外壳一端同弹性体为小过盈配合、一端同弹性体为小间隙并采用O型密封圈密封,对所有外露表面喷漆防护处理,屏蔽电缆线外套防波套双层屏蔽实现内部测量电路同外部电磁环境隔离。

2 十字板辐结构设计

已知线系中该测力传感器所受的被测拉压操纵力大小为±4000 N(“+”代表拉,“-”代表压),该测力传感器的弹性体是承载全部被测力的,因此弹性体结构设计极为关键[7],不但与飞机操纵线系的安全性、可靠性有关,还影响着该测力传感器的测量准确性、制造工艺性和稳定性等。若设计采用经典板环结构弹性体(如图2(a)所示),尽管可满足机载的外形尺寸要求,但因电阻应变计不能精确定位于其弹性体结构的小内圆柱面上的应变敏感区、粘贴较为困难、且抗偏载能力弱,导致产品工艺一致性、长期稳定性较差。为解决这些问题,该测力传感器的弹性体设计为图2(c)所示的十字板辐结构,即在经典板环结构[8-9]基础上一体化设计图2(b)中的十字板辐结构。

(a) 板环结构 (b) 十字板辐 (c) 十字板辐结构及电阻应变计

该测力传感器具有一组相互垂直敏感栅的电阻应变计粘贴于弹性体十字板辐结构中心处应变感应区的平面上,结构便于电阻应变计的粘贴和加压力控制等操作。依据电阻应变原理,当该测力传感器感受到操纵力时,电阻应变计将线系中操纵力引起的弹性体应变感应区微应变转化为电阻变化,通过电阻应变计组成的惠斯通电桥在弹性范围内输出一个与操纵力成线性关系的电压信号,从而实现对被测操纵力的测量,其电路原理见图3。

图3 测力传感器电路原理图

图3中R1、R3分别为电阻应变计横栅电阻阻值,R2、R4分别为电阻应变计纵栅电阻阻值,Ri为测力传感器的输入电阻值、Ro为测力传感器的输出电阻值,单位为Ω;Uo为测力传感器在额定载荷下的输出电压(mV),Ui为测力传感器的输入电压(V)。

3 弹性体设计

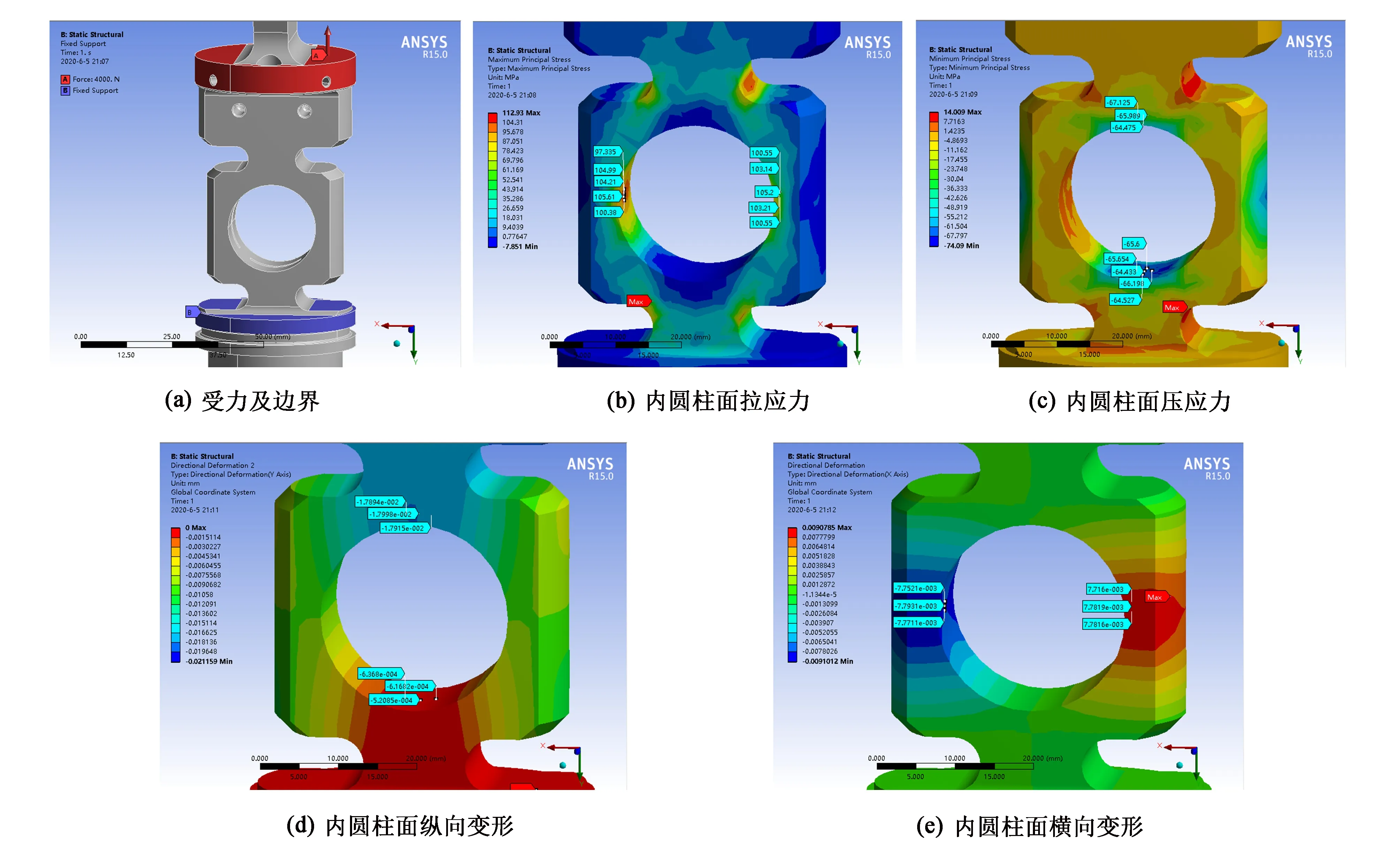

为了分析该测力传感器的输出灵敏度、刚度、测量精度和安全性,采用ANSYS 15.0[10],对其弹性体十字板辐式结构受额定载荷后的应力和变形(即刚度)进行分析[11]。边界条件设为该弹性体结构一端受4000 N拉力、一端固定。弹性体结构尺寸及分析见图4。

图4 十字板辐式弹性体结构的ANSYS分析图

考虑到横向效应,所采用的铝合金材料属性为泊松比取值为0.33、弹性模量E取值为68 GPa,力传感器输入电阻Ri取值385 Ω,输出电阻Ro取值350 Ω,电阻应变计的灵敏系数k取值为2.13。

由图4(c)可知弹性体十字板辐结构中心的平面平均拉应力δ拉沿Y向为+70.823 MPa,由图4(d)可知弹性体十字板辐结构中心的平面平均压应力δ压沿X向为-50.888 MPa。

4 十字板辐测力传感器参数仿真分析

4.1 输出灵敏度分析

测力传感器的输出灵敏度由各电阻应变计敏感栅粘贴位置对应的平均应力决定。电阻应变式测力传感器的输出灵敏度S的计算公式为:

(1)

十字板辐的厚度h、宽度b,板环结构的沉孔直径25 mm、外形直径45 mm、外形厚度20 mm等尺寸(见图4(a))和应变计的敏感栅尺寸参数决定了平均应力(图4(c))。一般十字板辐承载力传感器约25%的额定载荷,十字板辐的尺寸大小会直接影响输出灵敏度的大小,板环结构尺寸直接决定了产品的安全性,因此加工精度要求较高。由于应变计敏感栅粘贴位置尺寸小、应力梯度较小,在实际工程中,对应变计敏感栅中心典型位置处的平均应力分析后进行修正以获得传感器输出灵敏度,修正系数一般取0.94~1.06。本文仅以应变计敏感栅典型位置处的平均应力进行分析计算,由公式(1)可知,该测力传感器的输出灵敏度为2.317 mV/V。

4.2 测量直线度分析

由图4(e)知弹性体十字板辐结构沿Y向上下拉伸变形约9.0 μm,由图4(f)知弹性体十字板辐结构沿X向水平压缩变形约6.49 μm。

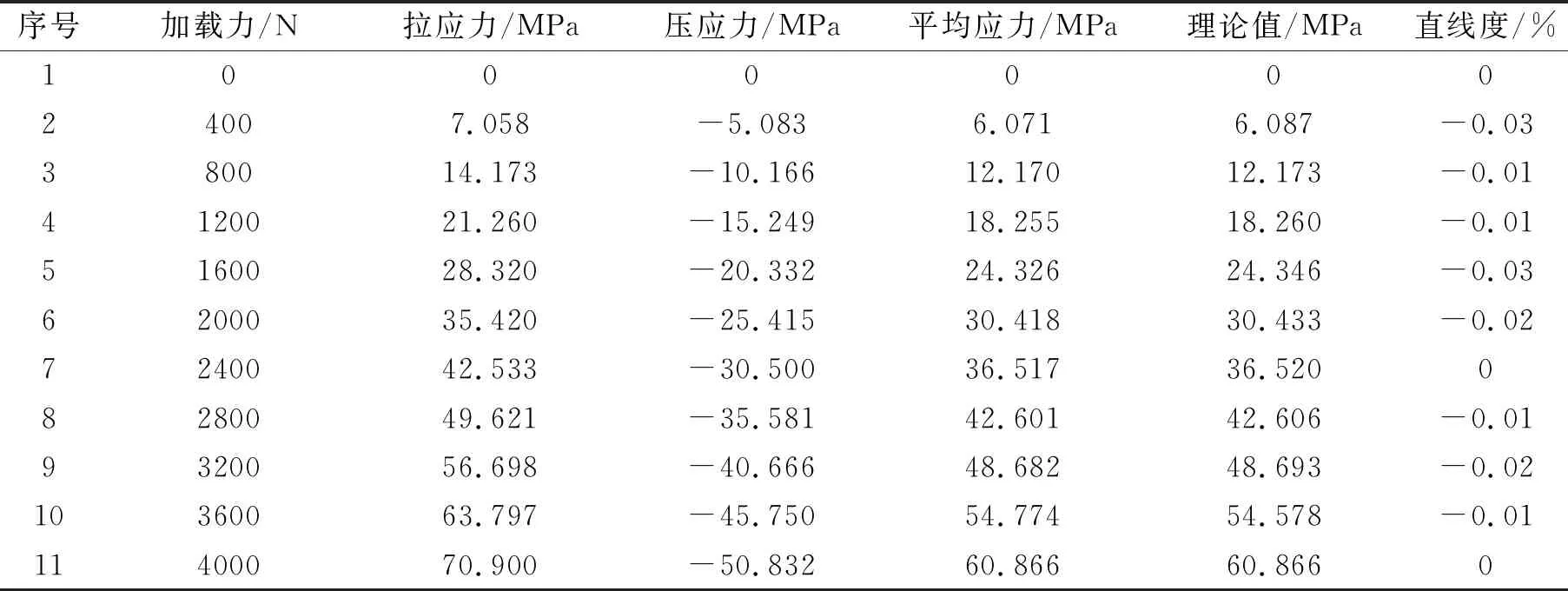

该十字板辐结构测力传感器的结构特点为:十字板辐结构纵向为Y向(沿着拉力或压力轴线方向),十字板辐结构厚度方向为Z向(垂直纸面方向),十字板辐结构横向为X向。当力传感器两端受拉力时,在十字板辐结构中心处的Y向平面拉应力除沿Y向产生正(拉)应变外,还会因横向效应沿X向、Z向分别产生平面负(压)应变;同理在十字板辐结构中心处的X向平面压应力除沿X向产生负(压)应变外,还会因横向效应沿Y向、Z向分别产生平面正(拉)应变;这样在十字板辐结构中心处的Y向平面拉应力、X向平面压应力因横向效应引起的十字板辐结构中心处沿Z向产生的平面负(压)应变、平面正(拉)应变相互抵消,使得十字板辐结构中心处的Z向厚度尺寸基本不变,十字板辐结构中心处的X向、Y向尺寸同所受拉力呈线性关系。通过ANSYS软件对弹性体受力与应变计敏感栅粘接正中心点位置的拉压应力进行直线度分析,结果见表1、图5。

表1 弹性体受力直线度分析

图5 弹性体受力与应力的直线度分析

同理,力传感器两端受压力时,十字板辐结构中心处于线性的平面拉压应力状态,十字板辐结构中心处的X向、Y向尺寸同所受压力呈线性关系。

通过以上分析可知,该十字板辐结构的力传感器测量直线度好,测量精度高。

4.3 刚度分析

为进步说明该测力传感器的刚度,该测力传感器仅去除弹性体中的十字板辐,得到相应板环式结构弹性体,在4000 N拉力等边界条件和其余结构尺寸均不变的情况下,对其进行分析,见图6。

由图6(b)可知弹性体内圆柱面的平均拉应力δ拉约为+102.52 MPa,由图6(c)可知弹性体内圆柱面的平均压应力δ压约为-65.5 MPa,由公式(1)可知去除十字板辐的板环式弹性体结构的力传感器的输出灵敏度S约为2.404 mV/V,与十字板辐式弹性体结构的力传感器输出灵敏度基本一致。

弹性体内圆柱面沿Y向上下拉伸变形为17.3 μm(图6(d))、沿X水平压缩变形约为15.53 μm(图6(e))。

图6 板环式弹性体结构的ANSYS分析图

通过分析可知,在同等条件下对比板环式和十字板辐式弹性体结构变形,板环式弹性体变形约为十字板辐式弹性体相应变形的2倍,表明十字板辐式弹性体结构刚度大。

4.4 安全性分析

为获得十字板辐对测力传感器在安全性方面的贡献,假设十字板辐受力后的应力和应变水平同图4中一致,得到十字板辐的受力边界,结果见图7(a)。通过ANSYS分析,可知十字板辐结构中心沿Y向的平面拉应力δ拉约+71.410 MPa(图7(b))、沿X向的平面压应力δ压约-51.207 MPa(图7(c)),十字板辐沿Y向上下拉伸变形约9.05 μm(图7(d))、沿X向水平压缩变形约为6.44 μm(图7(e))。

图7 十字板辐的ANSYS分析图

由此可知,图7与图4中的十字板辐应力及应变变形基本一致,图7(a)的受力边界可信,即A、B面受等效力约为-605 N,C、D面受等效力约为+940 N。

通过以上分析可知,在相对4000 N受力边界和其余结构尺寸等不变的基础上,十字板辐对比板环式弹性体结构的纵向加强为940 N,使得十字板辐式弹性体结构相比板环式弹性体结构的安全裕度提高了约23.5%,表明十字板辐式弹性体结构安全性有较大地提高。

十字板辐结构电阻应变式测力传感器串联安装于操纵线系中,当驾驶员操纵飞机俯仰或横滚时,操纵驾驶杆或驾驶盘的力及位移按线系设计的传动比传递,只要测得飞控系统操纵线系中该测力传感器弹性体所受的拉压操纵力,就可以得到驾驶员对飞机的相应操纵力大小。弹性体上一端固定的调心轴承同系统线系连接,一端通过空心铆钉固定,连接装有调心轴承的耳环螺栓的全等型收口拉杆,使该测力传感器弹性体处于理想的二力杆拉压受力边界条件,保证了测量精度。

5 性能对比

5.1 十字板辐测力传感器性能测试

按照《JJG391—2009力传感器检定规程》,检测一种十字板辐结构电阻应变式测力传感器的输出灵敏度以及直线度、滞后、重复性等指标,测试数据见表2。

表2 测力传感器性能测试数据

测试环境:室温15~35 ℃,相对湿度(30%~60%),气压86~106 kPa。

测试仪器设备:Agilent34401数字电压表,10 V DC精密直流稳压电源,10 kN静重式测力机。

由表2测试数据可知,一种十字板辐结构电阻应变式测力传感器实际输出灵敏度2.378 mV/V同设计值2.317 mV/V基本一致,性能指标能够满足0.1级准确度要求;此外,需要指出的是该传感器的长期稳定性为0.2%F·S/年,满足标准中0.2%F·S/月的要求。

5.2 四种形式的测力传感器综合性能比较

将驾驶杆力传感器、驾驶杆盘力传感器、板环式结构与本文一种十字板辐式结构电阻应变式测力传感器实际测试的输出灵敏度、直线度、滞后、重复性、交叉干扰、受额定载荷时折算至握点的变形等进行对比,详见表3。

表3 测力传感器综合性能对比

由表3对比可知,本文设计的十字板辐结构电阻应变式测力传感器输出灵敏度相比板环式基本一致,但十字板辐结构测力传感器具有直线度好、变形小刚度大、安全性高的明显优势。

6 结语

本文设计了用来测量驾驶员操纵驾驶杆或驾驶盘力的一种十字板辐结构电阻应变式测力传感器,通过分析该测力传感器结构特点和输出灵敏度、直线度、刚度等设计要求,最后经过测试,并与4种不同结构形式的测力传感器测试数据对比,结果表明,本文设计出的十字板辐结构电阻应变式测力传感器提高了驾驶杆或驾驶盘力的测量精度,其受力变形对驾驶员操纵力——位移曲线影响可忽略,且具有安全系数高、工艺性稳定性良好的特点。需要指出的是,以每月或每年为周期判定长期稳定性这一指标还是不能满足,这将是今后需要深入研究的工作。