全自动引线楔焊机的压力控制研究

2020-08-20赵喜清周晓军

赵喜清,周晓军

(中国电子科技集团公司第二研究所,山西 太原 030024)

0 引言

半导体后道封装工艺包括贴片、引线键合和封盖三大工序。其中贴片包括点胶贴片和共晶贴片两种工艺;引线键合包括球焊和楔焊两种工艺;封盖包括平行缝焊和激光缝焊两种工艺。

引线键合是微组装封装工艺中的一道关键工序,可实现半导体芯片与芯片间、芯片与封装基板间的电气互连,对半导体功率器件电气性能和可靠性起决定性作用。引线键合工艺的质量检验通常包括形貌的镜检、拉力剪切力的抽检等。影响引线键合质量的因素有很多,加热台或劈刀辅助温度、超声能量(超声功率和超声时间)和焊接压力等。

引线键合工艺朝着焊盘小型化、焊盘窄间距的方向发展,这就对引线键合提出了更高的要求:焊点的位置精度、大小的一致性等等。焊点的位置精度主要取决于劈刀和焊盘间的定位精度;焊点大小的一致性则取决于焊接压力和超声能量输出的一致性。

本文主要讨论自动引线楔焊机的一种压力控制方式:通过Z轴测高和音圈电机的合力最终实现焊接压力精确控制,保证焊点大小的一致性,满足楔焊工艺的使用需求。

1 机械结构

在引线键合工艺中,Z轴测高是必不可少的环节,只有知道准确的键合点高度,劈刀才能够精准快速地到达键合点,并配合音圈电机准确输出焊接压力进行引线键合,从而实现高效的键合速度及理想的键合效果。

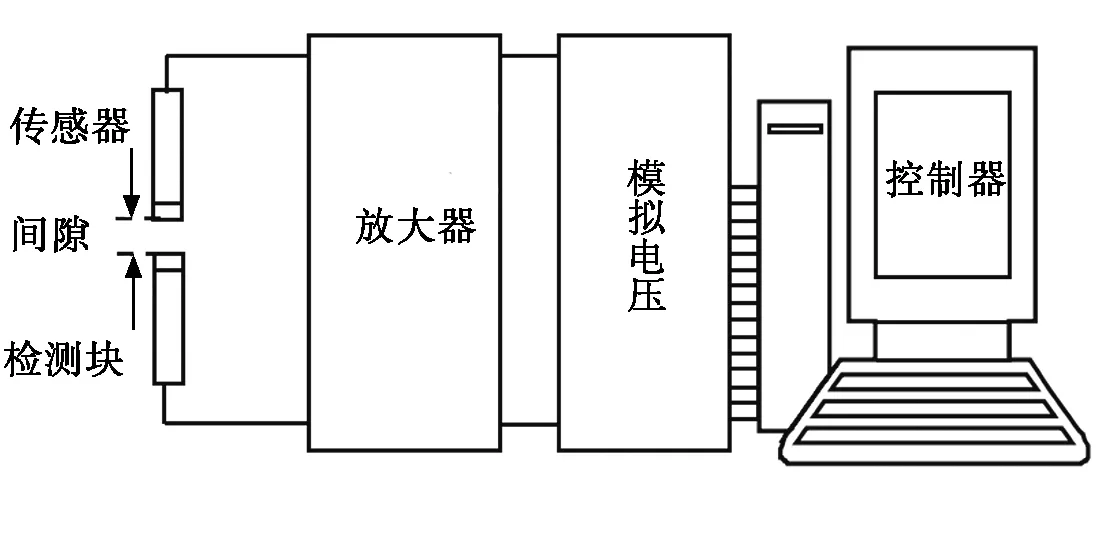

本文提出一种设计思路,设计一种平行四边形弹性压力输出控制机构,一边固定于机头架上,一边与变幅杆固定架连接,在弹性机构内部安装有音圈电机,同时配备高分辨率传感器,可实现测高的灵敏反馈。机头架固定于Z轴运动部件之上。图1为键合头测高机构机械示意图。

图1 键合头测高机构机械示意图

Z轴测高机构主要由Z向直线电机及分辨率为0.1μm的直线光栅反馈系统、模拟量式距离传感器等几部分构成。该方案设计了一种平行四边形弹性压力输出机构,是因为该机构可以保证劈刀在上下微动时能始终与键合面垂直,在许多手动引线键合设备中也运用了类似的原理。

2 电气控制原理

2.1 Z轴测高控制

测高过程的设计思路为:距离传感器固定不动,劈刀头随Z轴电机向下微动,当劈刀接触到待键合芯片或基板的上表面后,位移检测块会随着劈刀Z向继续下压而向上运动,从而使距离传感器与位移检测块产生一定的间隙,根据距离传感器的原理,当存在间隙时,会根据间隙的大小产生0~5V的模拟量电压输出,然后通过模拟量I/O卡,由控制器读取模拟量电压信号,判断是否有电压变化量,如果有电压变化,则说明劈刀头已接触到被测物体,此时停止Z轴电机运动并读取Z向光栅反馈值,记录当前Z向坐标值ZH,ZH即为被测物体高度值。Z向测高电气控制原理图如下图2所示。

图2 Z向测高电气控制原理图

Z轴测高的核心电气器件为测高传感器和直线光栅反馈系统。高分辨率的测高传感器和高精度的光栅反馈系统,能够保证劈刀随Z轴电机在下降至接触到焊接面时Z轴电机准确及时停止,从而保证平行四边形弹性结构初始压力的一致性。本文定义测高后因平行四边形弹性结构变形所形成的初始测高压力为f测高。

2.2 音圈电机力矩控制

音圈电机是直线电机的一种,具有无滞后、高响应、高速度、力特性稳定和控制方便等优点。根据不同的使用需求可以做位置控制和力矩控制。本文中使用的是力矩控制模式,音圈电机的线圈(及动子)与变幅杆固定架相连,运动控制器向音圈电机放大器发送模拟电压,经放大器转换后将电流输出到音圈电机线圈,线圈在磁场中产生作用力,该力最终反馈到劈刀,改变电流的大小和方向就能使音圈电机输出不同的力。本文定义音圈电机施加的力为f音圈。

为了能够准确控制音圈电机施加力f音圈的大小,必须要通过提前标定音圈电机电流和f音圈之间的关系。而音圈电机电流的大小是由运动控制器的输出所决定的。运动控制器给出不同的电压输出时区,测试此时劈刀下所对应的压力就能标定出音圈电机的力控曲线。根据实际应用需求选择参数合适的音圈电机和放大器可以使音圈电机的输出曲线接近于一条直线,便于计算。音圈电机的选型需要注意持续推力、峰值推力和电压电流等,本文不做赘述。

2.3 焊接压力

对焊接表面做一个简单的受力分析,可以看到焊接压力F为f测高和f音圈的合力,音圈电机的力f音圈可以改变方向,图中都有体现。

图3 焊接表面受力分析

由上面的受力分析可知,焊接压力F的向量计算公式如下:

F=f测高+f音圈.

由2.1Z轴测高控制所述可知,f测高为机械力,是一个恒定值。那么要控制焊接压力F的大小只要改变f音圈即可。要保证F的精确控制只需要精确控制f音圈的大小和方向即可。当需要较小的焊接压力时(焊接压力F小于f测高),音圈电机的力为向上方向,而当需要较大的焊接压力时(焊接压力F大于f测高),则需要音圈电机的力方向向下与f测高一致。

3 压力测试

从两方面进行压力测试,一是通过压力传感器直接测焊接压力的输出值,二是通过观察引线键合后焊点形变的一致性和引线拉断力的一致性,侧面验证焊接压力的控制精度。

3.1 实测焊接压力

首先用标准砝码对压力传感器的放大器进行校准,使压力传感器在放大器上的读数与实际重量相同,这样测量精度才能满足测试要求;然后通过设备中压力校准功能界面对设备焊接压力进行标定;最后在界面中设置多个压力值并通过放大器读取实际压力测量值,与设定值比较偏差在1gf之内判定为压力输出合格。在测试设备的功能界面,内置一键压力标定和压力实际输出测试功能。

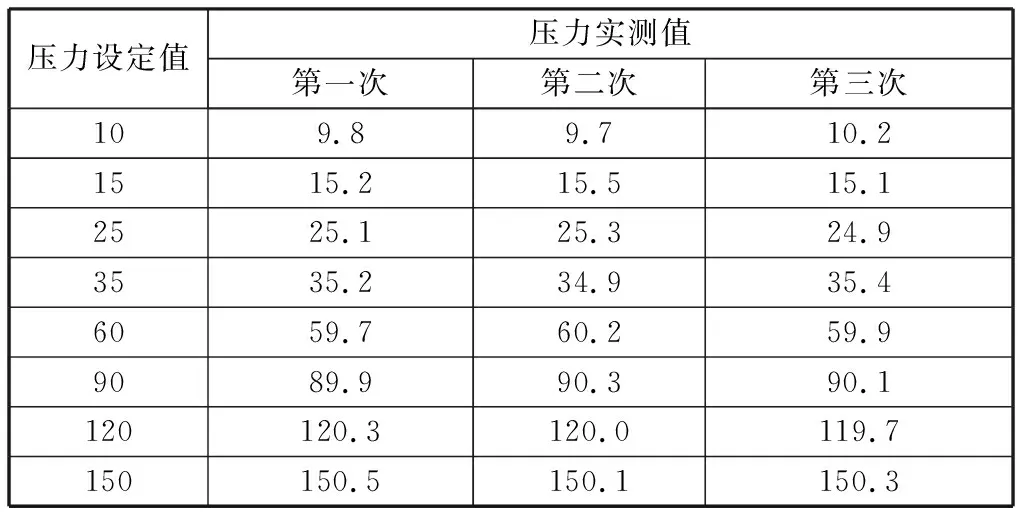

表1为随机抽测的一组压力测试数据。可以看出所有压力实测值与设定值偏差都小于1gf,证明该压力控制方法下的焊接压力精度达到设计要求。

表1 焊接压力实测数据 gf

3.2 焊接效果一致性测试

在超声引线键合工艺中,焊接压力是影响最终焊接效果的因素之一,超声能量的稳定性同样对焊接效果有影响,二者相辅相成。键合一组焊接参数完全相同的排线,通过高倍体式显微镜观察最终的焊接效果,并通过拉力剪切力测试仪对其中部分引线做拉断破坏测试,如果焊点形貌一致性很好,而且拉断力分布均匀,就能证明设备参数的稳定性比较好,也就侧面验证了焊接压力的控制精度。

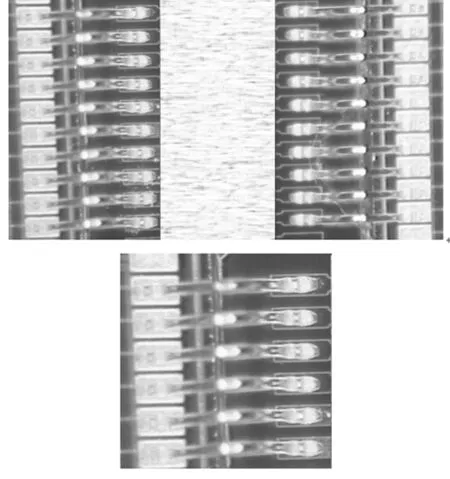

下面为使用该压力控制技术后引线键合的实物图。

图4 引线键合实物图

表2为图4引线使用Dage4000拉力剪切力测试仪测试的部分引线的拉断力数据。共测试引线拉力数据20个,平均拉力为16.888g,标准方差为0.394g。

表2 部分引线拉断力数据 gf

从图4,表2可以看出测试的引线焊点形变一致性很好,拉力测试分布均匀。从侧面证明焊接压力的控制精度完全满足楔焊生产工艺要求。

4 结论

在引线键合工艺中,压力的精确控制是获得良好键合的重要保证,压力偏大可能会造成芯片的损伤,压力偏小会使焊点键合强度达不到要求。

本文提出了一种基于Z轴测高和音圈电机合力的压力控制技术,并将其应用于全自动引线楔焊机QXH-3116中,将控制算法固化到设备操作软件功能当中。通过该设备相应功能输出测试压力和键合一组排线两种方式来验证压力控制精度,并通过读取压力实测值和使用显微镜镜检键合后引线焊点形貌一致性两种方法进行压力控制检验,可以证明使用该技术后焊接压力的控制精度误差在1gf之内,满足产线的引线楔焊工艺的需求。