水解酸化-MBBR生物处理印染废水工艺

2020-08-20杨楠楠刘永红杨谨如

杨楠楠,刘永红,王 宁,党 康,杨谨如

(西安工程大学 环境与化学工程学院,陕西 西安 710048)

0 引 言

印染废水具有水量大、难降解有机物含量高、污染物种类繁多、色度高、异味重、pH值变化大等特点。由于有机污染物浓度高,可生化性低,其中的芳环化合物还容易复合一些显色基团和极性基团,且性质比较稳定,是废水处理的难点之一[1]。目前,国内常用的印染废水处理方法有物理法、化学法和生物法。生物处理方法由于耗能少、工艺设备简单、不会造成二次污染等优势,在印染废水的处理中越来越受到重视[2]。生物处理方法主要包括活性污泥法、生物膜法和厌氧水解法,但这些方法均存在着有机物去除效率低、工艺复杂、能耗大、剩余污泥产量大等问题[3]。 MBBR工艺的核心是悬浮填料的应用。悬浮填料作为微生物的活性载体,在挂膜成功后,密度需与水相接近,然后在曝气和水流的作用下,悬浮填料处于流化态,增加了微生物与污水中有机物的接触。通过微生物的新陈代谢,达到净化水质的效果。MBBR工艺不仅可以富集大量的微生物,而且系统稳定,很少出现污泥膨胀等问题[4-7]。此外,其节约能源、抵抗水质水量变化能力强,反应器体积小,日常维护方便[8-10]。在污水处理厂的升级改造中可作为单元组件复合到原有工艺完成污水处理。目前已应用的生物填料有聚氨酯多孔生物凝胶(porous bio-gel,PBG)填料[11]、PVA凝胶小球[12]、PE(Polyethylene)环等等,其中PBG填料是一种性能优异的亲水性填料,该填料具有遇水沉降快、处理能力高、污泥产量少、使用寿命长等特点。

基于传统工艺处理存在的问题及MBBR应用特点,本文在中试规模上,以PBG为悬浮填料,采用水解酸化-MBBR工艺对某厂实际印染废水进行处理,考察该工艺处理印染废水的可行性。

1 实 验

1.1 工艺流程

实验装置由调节罐、MBBR反应器和沉淀池串联而成,如图1所示。其中,调节罐用以调节原水的pH,并进行初步的水解酸化,水力停留时间为24 h,有效容积为5 m3;MBBR反应器由2个方形反应器(有效容积均为0.7 m3)串联而成,水力停留时间为8.8 h;沉淀池有效容积为0.5 m3。

图 1 MBBR工艺流程

将实际印染废水通过泵抽入调节罐中,将原水的pH调节至7~8,并进行初步水解酸化。废水经调节罐后,再利用泵抽入MBBR反应器并进行处理,出水再进入沉淀池。泥水分离后,产生的污泥一部分作为回流污泥,一部分作为剩余污泥。

1.2 接种污泥和实验水样

接种污泥:取自某印染废水处理厂的好氧污泥,接种后污泥浓度为10 700 mg/L。

实验水样:福建省石狮市某印染厂的实际废水,其水质成分如表1所示。

表 1 实际废水水质成分

1.3 实验填料

PBG聚氨酯类填料是多孔凝胶材料,购自于山东省某环保科技有限公司。它具有极佳的吸水性能,吸水膨胀后呈边长为(10±1) mm的正方体。其内部的多孔墙体结构增加了自身的比表面积,其比表面积大于4 000 m2/m3。密度与水接近,亲水性极强,吸水膨胀后体积质量接近于水,孔隙率为98%。

1.4 废水处理方法

1.4.1 PBG填料挂膜 按1∶1的比例将PBG填料与接种污泥混匀后装入反应器,采用实际印染废水启动反应器后使其闷曝3~5 d。待填料上均匀附着了一定量的污泥后,实际废水持续进水并保持出水回流。保持反应器内pH值在7.1~7.6之间,溶解氧在1.5~3.0 mg/L之间,期间定时测定反应器内悬浮污泥浓度及填料内负载的污泥浓度。待填料已经全部呈棕褐色,同时通过显微镜观察到微生物已大量附着于填料内外部,PBG填料挂膜过程结束。

1.4.2 MBBR工艺处理印染废水 取挂膜成功的PBG填料,按20%填充率加入MBBR好氧反应器,实际印染废水以80 L/h的流量运行20~30 d,期间监测系统COD、氨氮、DO、pH等指标。

1.5 检测指标及方法

检测指标包括:COD(5B-3C快速测定仪法);氨氮(纳氏比色法的直接测定法[13]);DO(便携式溶解氧仪法);pH(PHS-3C型pH计直接测定法);MLSS、SS(称重法);温度(便携式溶解氧仪法);PBG填料内负载的污泥量(称重法[14]);微生物的形态特征(显微镜(N-180M)观察)。

运行结果检测方法:采用Quanta 600 FEG型扫描电镜观察。具体过程[15]如下:①从反应器中随机捞取2~3个PBG填料,置于干净的烧杯中,用去离子水反复清洗,倒掉上清液;②将样品浸入2.5%的戊二醛,并将其放入冰箱中固定,温度设置4 ℃,用时2 h;③用配置好的0.1 mol/L的磷酸缓冲液冲洗样品,每次15 min,重复此操作3次;④分别用体积分数为50%、70%、80%、90%的乙醇进行脱水,再用100%乙醇脱水3次,每次20 min;⑤用V(乙醇)∶V(乙酸异戊酯)=1∶1的溶液,纯乙酸异戊酯各置换一次,每次20 min;⑥将置换好的样品放入滤纸叠成的小盒中,置于40 ℃的烘箱中干燥8 h;⑦用离子溅射镀膜仪(IB-5 (Giko)型)在样品表面镀上一层1 500 nm厚度的金属膜;⑧在扫描电镜下观察。

2 结果与讨论

2.1 COD的去除效果

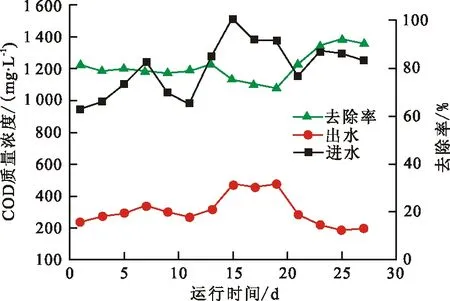

水解酸化-MBBR工艺对该厂废水中COD的去除效果如图2所示。

图 2 COD的去除效果

由图2可知:整个系统进水COD质量浓度在900~1 500 mg/L之间,出水COD质量浓度波动较大,平均出水COD质量浓度为250 mg/L;前13 d的COD去除率持续稳定在75%;出水COD质量浓度在第15天略有提高,并在第19~23天大幅度降低,然后保持稳定,最终系统对COD的平均去除率达到85%,出水COD质量浓度低于200 mg/L,达到了我国GB 4287—2012《纺织染整工业水污染物排放标准》。 PBG填料的多孔结构利于污泥附着,从而使得填料中的微生物利用废水中的有机物进行生长和大量增值;另一方面,生长于孔隙中的微生物对于水质、水量变化大等冲击具有更强的抵御能力,其生存能力的增强有利于微型生态系统的稳定。因此,本实验工艺对于COD的去除效果良好。

同时与胡国威[16]的COD去除率74.4%相比,本实验工艺对印染废水中COD的去除效果显著增强。

2.2 氨氮的去除效果

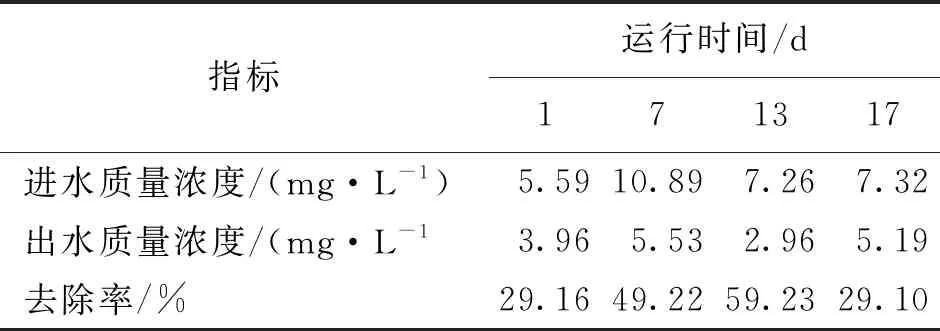

水解酸化-MBBR工艺对该厂废水中氨氮的去除效果如表2所示。

表 2 氨氮进出水浓度及去除率

从表2可以看出:本工艺进水的氨氮浓度在5.5~11 mg/L左右且波动较大,出水氨氮浓度在2.9~5 mg/L,平均去除率为42%;系统在第7天和第13天时进水负荷升高,此时对氨氮的去除率接近50%~60%。这主要是因为硝化细菌在有利的环境下利用充足的有机物进行大量增值,且挂膜后的填料由内及外形成厌氧-缺氧-好氧微环境,有利于硝化反硝化作用的大量发生。同时系统合适的溶解氧环境,也使得硝化反应进行得比较彻底,从而有利于氨氮的去除[17-21]。同时,与刘永红等[11]的出水氨氮浓度3.4 mg/L相当。因此,该实验工艺对于印染废水的处理具有可行性。

2.3 水解酸化-MBBR工艺运行结果分析

经过25 d的运行,PBG填料由最初的白色变成了棕褐色,见图3(a)和(b)。为了解释工艺处理效果良好的原因,通过进一步分析PBG填料表面和内部微生物的富集情况和特征,采用SEM对PBG填料进行观察,结果如图3的(c)和(d)所示。PBG填料上负载的污泥浓度变化如图4所示。

(a) 未挂膜PBG填料 (b) 运行25 d的PBG填料

图 4 填料负载的污泥浓度

由图3可知:PBG填料的表面和内部附着了大量菌落,且菌胶团逐渐变得紧密而厚实。结合图4可以看到,填料上负载的污泥浓度逐渐增大,最终达到7 700 mg/L左右。与日清纺企业管理(上海)有限公司新建印染废水项目MBBR工艺处理印染废水的4个曝气池中填料负载的污泥浓度分别为9 650、6 868、3 090、3 020 mg/L的成功案例相比,本实验工艺的填料污泥负载效果优异。说明PBG填料的多孔结构有利于各种微生物的富集,从而使系统微生物种类丰富,数量繁多。生物膜系统附着生长的微生物与活性污泥中的微生物相比,抵抗水质、水量变化大的冲击能力强,有利于废水中污染物的有效降解。

3 结 语

以PBG为悬浮填料的水解酸化-MBBR工艺对实际印染废水COD去除率较高;当进水负荷较高时,对氨氮的去除率较高。随着运行时间的增加,填料负载污泥的浓度也逐渐升高,最高达到7 700 mg/L,说明PBG填料具有很强的微生物富集能力,证明该工艺可用于实际印染废水的处理。