智能Petri网的综采煤流负荷平衡自适应控制系统构建

2020-08-19郭卫贺海涛赵青青赵栓峰王渊

郭卫 贺海涛 赵青青 赵栓峰 王渊

摘 要:針对综采煤流控制过程可以归结为复杂非线性开放系统,无法采用单一数学模型进行建模的特点,提出了采用“Petri网模型+基于数据驱动模型+在线更新”双轮驱动的方式建立综采煤流负荷平衡自适应控制系统模型。通过研究煤矿综采工作面不同工况下的“三机”运动状态,特别是采煤机空间运动规律以及“三机”联动过程,建立了煤流自适应控制模型参数随环境变化的参数辨识方法及其控制模型,突破了综采面煤流负荷平衡的协同耦合动态更新的瓶颈,解决了传统数学模型处理参数计算量大、速度慢、效率低的缺点,更好地适应了开采环境的变化,可以更加精确的捕捉开采异常状态下的特征,提高综采煤流负荷平衡系统的响应特性。为了验证基于Petri网的煤流平衡自适应控制方法的有效性,利用在榆家梁煤矿采集的采煤机及刮板输送机的状态数据,实时分析现场操作工况下的作业参数并进行模拟,并在实验中进行验证。最后将加入Petri网模型与没有加入Petri网的模型处理参数的误差率进行了实验对比。结果表明煤流负荷平衡的动态自适应控制模型预测结果良好,增强了煤流平衡自适应控制系统的预测泛化能力。关键词:深度学习;Petri网;综采煤流;自适应控制;采煤机;数据驱动中图分类号:TD 712

文献标志码:A

文章编号:1672-9315(2020)06-01071-10

DOI:10.13800/j.cnki.xakjdxxb.2020.0618开放科学(资源服务)标识码(OSID):

Construction of an adaptive control system for fully mechanized

coal flow load balance based on intelligent Petri net

GUO Wei1,HE Hai-tao1,2,ZHAO Qing-qing2,ZHAO Shuan-feng2,WANG Yuan2

(1.College of Mechanical and Engineering,Xian University of Science and Technology,Xian 710054,China;

2.State Energy Group Shendong Coal Group Company,Shenmu 719315,China)

Abstract:With the idea of “continuous exploration,continuous improvement” and the method of “Petri net model,data-driven model and online update”in view,the “three-machine” movement state under different working conditions of the coal mining face is studied.Especially when the shearer spatial motion law and the “three-machine” linkage model are constructed,the movement state is discussed

that the model makes timely feedback and controls the parameters with the changes of the environment.the collaborative coupling dynamic adaptive control model for coal flow load balance in fully mechanized mining face was established,which broke through the shortcomings of traditional mathematical model,such as large calculation amount,slow speed and low efficiency.According to the variation of parameters in different environments,it is possible to determine the operation rules more accurately under the abnormal environment conditions to provide efficient feedback to coal miners and to make them react in time.In order to verify the effectiveness of the coal flow equilibrium adaptive control method based on Petri net,the state data of shearer and scraper conveyor collected in the Yujialiang coal mine was used to analyze,simulate and verify the operating parameters under the field operating conditions in real time.Finally,the error rate of the processing parameters of the model with the Petri nets and the model without the Petri net was compared experimentally.The results indicate that the dynamic adaptive control model of coal flow load balance has a better prediction result,which enhances the prediction generalization ability of coal flow balance adaptive control system.

Key words:deep learning;Petri net;fully mechanized coal mining flow;adaptive control;shearer;data-driven

0 引 言

采煤机、刮板运输机的煤流负荷平衡自适应控制是实现综采面三机(采煤机、刮板输送机、液压支架)协同控制的关键一环[1-4]。综采煤流负荷平衡自适应控制系统包含的关键要素有采煤机、刮板输送机、煤矿工人、液压支架,在该系统中煤矿工人可以看作一个自适应的控制器。该过程可以描述为有经验的煤矿工人可以根据采煤工艺、采煤机位置、刮板输送机电流、环境等信息对刮板输送机、采煤机速度等信息进行调节,从而对采煤机进行控制。

由采煤机、液压支架、刮板输送机构成的控制系统,可以看做一个协调式分布控制系统。在协同分布模型的研究现状中,一些学者应用分布式的控制系统以达到整体协同的效果。比如在PARUNAKD等人受到昆虫个体间的信息交互与信息协同的启发,设计了一种人工信息因素多种设备任务协同调节技术,并以大范围的局部感知与反应式交互作用涌现整体的自组织行为,但不足之处是次模型比较适合小型设备之间的组合,普遍性较差[5]。DECKER等人为了实现设备有序的协同,从全局的角度来规划各个设备之间的协调策略,建立了全局任务视图和子系统局部任务视图,最后经过任务视图交换,达到任务协调的目的[6]。苏平等人在处理复杂制造系统的动态协同行为和生产过程控制问题时,建立了一种基于Petri网的晶圆加工系统[7]。QU针对稳态系统的条件要求,建立动态系统的协同控制模型,并介绍了经典协同控制模型对线性与非线性系统的适应性[8]。还有一些学者将排队论模型应用于综采工艺中,并且通过公式推导来探究单个工艺环节与综采工作面有效开机率的关系,从而为综采工作面各工艺环节的匹配关系提供了一种新的策略[9]。彭嵩等人对油管测井机协同行为进行了研究,并设计了基于二次调节的连续油管协同控制设计方案[10]。近年来随着计算机的发展,深度学习应运而生,为科技的进步做出了相当深厚的影响,其神经网络模型应用在各大领域中,并取得了相当不错的效果。比如丁华,提出一种混合方式,将采煤机用设计知识分类表示,并将采煤机的实例库与设计知识规则库相匹配协作,最终应用KBR与RBR混合进行推理机制设计,且开发了采煤机数字化系统[11-13]。还有王娜娜支持将向量机应用在推理过程中,并开发了一种基于网络的采煤机概念设计体系[14]。由此可见,结合神经网络模型可以在一定程度上解决对应环境协同模型中出现与其他成员个体目标产生冲突的问题。

综上研究现状,文中以“不断探索,不断改善”思想出发,采用“Petri网模型+基于数据驱动模型+在线更新”的手段,建立面向综采面煤流负荷平衡的协同耦合动态自适应控制模型。从而实现面向综采面煤流负荷平衡的协同耦合动态自适应控制,并对模型需要解决的Petri网和深度学习网络的仿真模型构建具有参考意义。

1

数据驱动耦合自适应控制的思想来源 复杂系统的自适应控制技术的发展主要沿着2个主线进行,一是基于各种建模的“正向分析”[15],比如:分析系统的控制稳定性和各自控制理论与方法。二是基于数据驱动的控制方法,比如:通过神经网络和粗糙集等数据驱动的方法。

“正向分析”是在深入分析被控制系统的物理机制的基础上,运用数学、力学等知识用建模的方法推演出系统的演化过程,但是对复杂系统来说,表征描述其特征的数学模型是动态变化的,这就决定单纯利用基于模型推演的正向分析的方法也无法解决复杂非线性系统的自适应控制问题。

“反向分析”[16]是在深入分析被控制设备输出数据的基础上,运用信号处理、模式识别、机器学习等方法提取系统运动过程的特征,但是对于复杂系统来说获取复杂控制系统的本征特征是不易的,需要长时间的积累,而且表征复杂系统本身属性的特征量是变化的,这就造成基于数据驱动的反向分析方法无法彻底地解决复杂非线性系统的自适应控制。

综采工作面是根据地质资料和采煤工作面相关图纸进行设计的,在运行当中保持稳定,且发生片帮、异常及其故障相对正常生产是低概率事件,要完整获得综采工作面实际系统在异常及其故障状态数据,需要长时间的积累。解决该问题的方法一般是通过离线的形式采集刮板输送机在异常环境下的数据特征,用于对异常工作环境参数进行控制。但是要得到刮板输送机、液压支架等在突发状态下的复杂控制系统的本征特征数据库需要大量的突发模拟试验、大量的时间且成本高,且在进行实验的时候,不能在工作面制造片帮,不能再工作面制造这些突发情况。因此有的学者尝试寻找一个与原系统相似或等同的物理模型或者数学模型刻画系统的实际行为,用于对系统突发机理分析、判断与维护,即利用物理模型或者数学模型产生异常状态下的特征参数,然后与能表征实际系统运行状态的特征参数相比较,来判断被控制系统的运行状态。

但是,对于复杂系统的自适应控制[17-20],由于设备在不同综采面[21-22]作业环境下的状态是动态发展变化的,模型的参数也是变化的,多数情况下难以得到足够精度的用于描述自适应控制系统的数学模型,更难以建立可以解析的自适应控制系统行为的精确数学模型。另外用离线的形式提取反映复杂系统运行状态的特征参数,其本身也由会随着异常状态的发展而发生变化,在这种情况下将两者進行简单的结合是不够的。虽然描述自适应控制系统的数学模型和特征是变化的,但是复杂系统的行为过程可以通过不断的短期预测,达到长期分析的效果,通过众多的局部行为的综合,实现全局行为的预估[23-25]。也就是说复杂系统的特性虽然是时变的,但是在微小时间片段内,系统的某些参数可以近似地认为是不变的,在该段时间内可以用简化的数学模型加以表示[26-27]。如果在该时间段内能够得到复杂系统的输入和输出,就可以通过学习的方法得到在该时间段内预测值,通过改变反映综采面工况、开采环境变化时复杂非线性自适应控制系统的参数就可以推演出突发状态下的自适应控制系统在该微小时间段内的信号特征表现,丰富典型工况下的异常状态下复杂系统的非线性动态特征数据。

同时在另一个时间段内由于复杂系统的非线性特征,其参数是变化的,对模型参数的更新必须动态更新,对异常状态的推演模型也需要根据复杂系统的实时运行状态动态更新。在一段时间内可以通过对实际复杂系统的动态监测以获取非线性复杂系统在该段时间内的动态特征表现,利用该时间段内局部的数学模型推演该区间内系统的动力学表现;并通过实际复杂系统的动态特征来矫正或优化复杂系统的数学模型,另外在该时间段内,可以通过被实际系统优化过的数学模型推演复杂系统异常工况的可能原因和实际的系统自适应控制行为的发展,根据开采环境的变化时特征值的演化,不断更新相应的特征参数和仿真模型来跟踪非线性复杂系统的动态特性。

所以解决复杂开放问题的自适应控制问题,需要更深层次融合基于Petri网和基于数据驱动的2种模型耦合方法,将基于Petri网仿真系统从从属的地位提高到与实际系统相等的地位,使其角色从被动变为主动、静态变为动态、离线变为在线,以“动态变化的Petri网模型分析+基于数据驱动的动态反向分析+在线动态更新”思路充分利用基于Petri网络和基于数据驱动的优点,这就是基于Petri网/数据驱动耦合自适应控制的核心。

2

数据驱动耦合自适应控制的框架

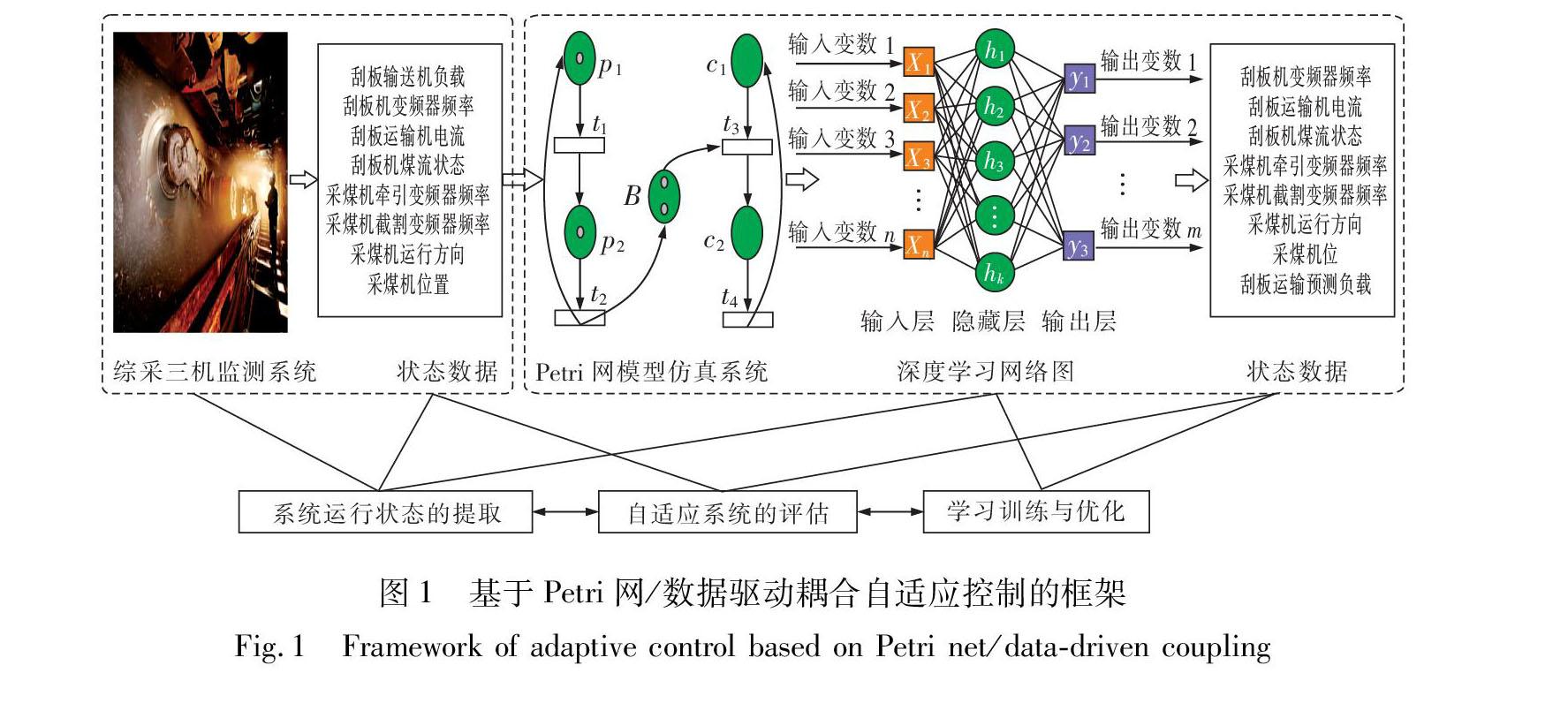

针对复杂非线性系统的自适应控制模型与系统特征参数时变性的问题,为了充分利用Petri网络和数据驱动的优点,以“动态变化的Petri网模型分析+基于数据驱动的动态反向分析+在线动态更新”的思路,建立了基于Petri网/数据驱动耦合自适应控制的框架。实际系统和仿真模型是整个系统的主角,通过对二者进行比对和分析,完成对各种未来自适应控制发展状态的“借鉴”和“预估”。

如图1所示是基于Petri网/数据驱动耦合自适应控制的框架,协同耦合自适应控制系统主要由5个子系统组成分别为:综采三机状态数据监测系统、Petri网和深度学习模型仿真系统、系统运行状态特征提取、系统的评估、学习训练与优化。其中综采面三机系统是自适应控制系统的服务对象,是客观存在的系统。下面重点介绍其它其他4个子系统。

2.1 Petri网和深度学习模型仿真系统

Petri网络模型仿真系统是沿着“正向分析”这条主线进行的。Petri网络模型仿真系统可以理解为综采三机数学模型的模型镜像,是综采三机的过程虚拟表示形式。在深入了解自适应控制系统的物理现象的基础上,运用Petri网建模和深度神经网络等相关知识,以数据建模的方法推算系统运行状态的数据。其中对综采三机的工艺过程建模手段主要是通过Petri网和神经网络等来实现的。对综采面三机的状态建模,采用深度网络的形式进行建模。通过Petri网和深度学习的结合,来解决综采面三机的多值状态和多边界条件无法界定的问题。通过Petri网和深度学习的结合对实际数据不断地学习及预测,从而使自适应控制系统通过对局部行为的综合,实现对复杂系统整体行为的预估。Petri网络模型仿真系统的全部或者部分置于综采作面三机运行环境之下,以协同煤流自适应控制为目标,对所建立的Petri网和深度学习的模型参数进行优化,然后通过所建立各个子模型之间的互动,观察Petri网络模型仿真系统的演化过程,以此分析和理解复杂系统的非线性行为及影响其特性的各种因素。

2.2 系统运行状态特征提取

系统运行状态特征提取是沿着“反向分析”这条主线进行的。协同耦合Petri网模型与数据驱动中的特征提取模块的数据来源不仅包括综采三机的实测数据还包括Petri网模型仿真系统的计算数据。通过综采面三机与Petri网模型仿真系统的恰当连接组合,可以使特征提取模块迅速地遍历复杂系统有可能的突发状态数据分析,对提高自适应控制系统的泛化能力及其鲁棒性有重要意义。另外系统运行状态特征提取模块得出的综采作面三机的突发特性与Petri网模型特征要通过实验与评估系统进行鉴别,根据鉴别结果调整Petri网模型仿真系统的参数,以期获得更加真实的效果。同时利用Petri网模型仿真系统生成的特征样本可以更好地检验特征提取算法的可靠性。

2.3 优化与评估

基于Petri网/数据驱动耦合自适应控制的框架中的實验与评估是协同耦合自适应控制系统的中心环节,它与Petri网模型仿真系统、综采面三机、系统运行状态特征提取系统、学习训练与优化系统都有数据交换。实验与评估系统直接评价Petri网模型仿真系统逼近综采面三机系统的程度,为学习训练与优化系统提供突发控制信号。该环节中的实验包含2个层次:一为现实自适应控制系统参与的实验;二为Petri网模型仿真系统参与的实验。这类实验的本质是计算机模拟,在这里可以称之为“计算实验”,在协同耦合自适应控制系统中计算机仿真的输出结果可以作为基于系统运行状态的特征提取模块的输入。

2.4 学习与优化

协同耦合自适应控制系统中的Petri网模型仿真系统是综采面三机系统的一种虚拟表现形式。Petri网和深度学习仿真系统可以学习现场中的数据作为输入来驱动仿真系统,并通过不断地迭代使异常数据取得更新。Petri网系统的表现应该与综采作面三机系统的表现相符合。学习训练与优化模块直接与Petri网模型仿真系统和综采作面三机系统相连接,通过比较Petri网模型仿真系统与综采作面三机系统输出产生异常反馈信号,以此对构成Petri网模型仿真系统的关键参数和系统评估方式进行优化和修正,完成Petri网模型仿真系统的动态更新,以使Petri网模型仿真系统适应新的工作条件与环境。

3 数据驱动耦合自适应控制模型

有经验的煤矿工人—采煤机/刮板输送机—开采环境组成的闭环自适应控制系统是典型的开放性复杂系统,其开放性表现为有经验的煤矿工人、采煤机、综采面环境、刮板输送机类型都不是事先固定的都是开放可变的,其边界条件不确定,不能用固定不变的微分方程或者数学模型来“一劳永逸”地解决该问题。虽然,开采作业的整体行为可以用基于Petri网和深度学习的自适应控制模型来描述,但是闭环开采作业模型主要体现有经验煤矿工人开采工艺的共性特征,是对开采作业的整体行为的“整体逼近”。

而在开采细节部分,每个煤矿工人都根据采煤机的环境进行操作,即对同一工作面模型随着开采条件及突发状况的变化而变化,也就是说描述其煤流自适应控制系统随外在环境的变化而变化是处于动态发展的状态,无法建立一个准确的模型去描述环境变化。另外由于卡链、片帮等异常情况是逐步积累出现的,导致描述自适应控制系统环境的特征量也是变化的,单纯利用基于数据驱动的反向分析的数据驱动的控制方法无法对其做出准确的描述。

如图2所示,人工煤流自适应控制过程简图,可以看出煤流自适应控制环节通过采煤机、管板输送机、液压支架等状态数据,以此对刮板输送机做出相应的控制调整。

有经验的煤矿工人根据环境参数和采煤机工艺参数进行操作的。环境参数又包括矿压、开采工作面、顶板压力等,采煤机、刮板输送机、液压支架等综采设备状态参数包括刮板输送机负载、刮板机变频器频率、刮板运输机电流、刮板机煤流状态、采煤机牵引变频器频率、采煤机运行方向、采煤机位置等。虽然环境参数和综采设备状态参数是变化的,但在短时间内可以认为是环境是不变的,所以可以利用短时间内环境没有变时获得的状态信息,对这个时刻内的Petri网和深度学习网络模型的参数值进行优化与学习,从而可以表示这一时刻的状态参数。

如果发生片帮、顶压等异常状态时,可以把此时的环境状态参数带入Petri网和深度学习网络模型则可计算该状态下刮板运输机负载、变频器频率、电流、采煤机位置等状态信息,由此完成突发状态的“预估”。也就是说可以通过改变与开采环境有关的参数,求取满足实际约束条件下的该开采环境状态下的刮板输送机,液压支架的状态参数。该Petri网/数据驱动自适应控制系统可以输入特征提取模块,提取现在系统未经历状态下动力系统的特征值,并将其加入表征提取的特征库中,以减少描述开采动态行为的获取时间。当参数发生变化时候,可以跟踪这个模型。

所以自适应控制模型可以通过不断地计算局部实验来预测不断变化的参数,达到长期的复杂系统的行踪的效果,达到长期的对复杂系统的进行跟踪的效果,通过从多的局部行为的综合,实现对全局行为的预估,其核心思想就是“不断探索,不断改善”。根据图2协同耦合Petri网/数据驱动自适应控制的基本框架,可以得出实现突发环境下的协同耦合Petri网/数据驱动自适应控制的基本框架(图3)。

为实现该系统必须构建面向突发环境的Petri网/数据驱动耦合自适应控制仿真模型,将有利于理解蕴含在异常开采环境中能够反映采煤工艺的特征量。构建综采工作面参数的监测系统,构建基于系统运行状态下的特征提取方法,计算机实验与评价其学习训练优化系统。其中Petri网/数据驱动耦合自适应控制系统的状态仿真模型是在不同环境下表征提取的主角,通过与综采工作面参数比对和分析,完成对不同环境参数的“借鉴”和“预估”。

3.1 综采生产过程状态数据监测

Petri网及深度学习融合状态的仿真系统需要从实际开采工作面采集大量的数据,具体需要采集的采煤机工作面状态数据有:刮板输送机负载、刮板机变频器频率、刮板运输机电流、刮板机煤流状态、采煤机牵引变频器频率、采煤机截割变频器频率、采煤机运行方向、采煤机位置、刮板运输机预测负载等。采煤机开采环境变化的影响因素较多,且实验条件不容易控制,若在实际开采状况下验证突发工况数据对被煤炭工人来说是非常危险的。因此采用Petri网和深度学习融合的模型来模拟一个虚拟突发情况下的一个状态量,通过将模拟开采环境输入仿真模型来获取在片帮等突发情况下的特性。由此可见基于Petri网及深度学习融合状态的仿真系统可以获得突发环境状态信息。另外用该仿真系统可以解决突发情况状态数据获得困难的问题,大大减少工作量,降低研究的复杂度。

3.2 自适应控制仿真系统

自适应控制系统仿真模型的作用主要是动态跟踪实际开采工艺状态数据的特性,通过模拟仿真生成突发环境数据下的采煤机开采工艺状态数据,以克服在突发环境状况下出现片帮、凸起等情况时获取状态数据困难的难题。图4为Petri网/数据驱动耦合自适应控制系统仿真图。通过Petri网/数据驱动耦合自适应控制系统在不同环境下的数据指标与煤矿工人—采煤机—开采环境模型参数之间的关系,以此来实现Petri网/数据驱动耦合自适应控制系统的模拟仿真,量化煤矿工人开采时突发环境数据与Petri网及深度学习模型的映射关系,完成突发开采环境下采煤机行为特征状态的“借鉴”和“预估”。

3.3 系统运行状态表征提取系统

煤流平衡自适应控制中的多个变量因素之间会互相关联,互相产生影响,例如采煤机的牵引电流与工况信息和煤岩特征等信息紧密相关;刮板机变频器频率与采煤量信息耦合;采煤机截割电机变频器频率与煤岩特征、采煤机的截割深度信息耦合。此外,在自适应控制过程中通过采煤机的位置、刮板输送机的电流、采煤机的截割深度、采煤机的截割电流对采煤煤流进行自适应性控制,该过程中基于Petri网和深度学习的综采面状态参数生成突发情况下采煤机、刮板运输机的状态数据、控制算法根据生成的数据以及实际采到的数据制定自己的控制规则。

这些特征数据的提取是通过基于粗糙集的理论来实现的,其实现过程为通过特征约简来提取数据中的相关规则,利用生成的规则对煤流进行自適应控制,控制动作就是对采煤机、刮板输送机进行自适应调速,由此可见粗糙集的煤流平衡自适应控制是一种基于数据驱动的方式基于数据的来源有2部分,其中一部分来源于综采作面三机实验平台的实际状态数;另一部分来源于综采作面三机系统相对应Petri网和深度学习结合的自适应控制系统的仿真数据。通过将刮板输送机、采煤机、液压支架、煤矿工人等整个控制环节系统与协同耦合的Petri网和深度学习结合的自适应控制仿真系统恰当的连接组合,可以使自适应控制系统迅速地遍历不同环境下可能的各种自适应行为,对提高Petri网和深度学习的自适应控制系统的异常数据获取的适应性及其正确性有很大的帮助。但是如果凭经验甚至没有先验知识的情况下盲目的选择特征进行突发状态辨识,则很难对煤矿工人的作业状态做出准确的识别,突发状态仿真模型的“计算机实验”为不同环境的选取提供了理论借鉴,通过“计算机实验”能够更有针对性地选出突发情况下的控制状态信息。

3.4 实验与评估系统

Petri网/数据驱动自适应控制系统中的试验与评估模块作用是评价正常开采或突发环境下的相关数据与实际的煤矿工人-开采设备-开采环境整个控制系统的状态数据间的逼近程度,为学习与优化系统提供有效的参考依据。

该模块中的实验包含2个含义,一是对真实开采过程中的控制策略与真实的控制的区分程度;二是为能够模拟突发状况下现实中未发生的情况控制策略的仿真分析,以及对这种情况下的控制参数优化的实验。

协同耦合自适应控制系统中“Petri网/数据驱动自适应控制仿真实验”的思路,为解决突发状况下的作用机理问题提供了契机;其基本思想就是利用Petri网和深度学习融合的技术建立Petri网/数据驱动自适应控制系统方法,来获取异常环境数据并对开采工艺过程进行仿真,该方式可以用极低的成本和以零风险的代价“重复”实验,以此可以对片帮、局部冒顶、顶板卸压、瓦斯泄漏等异常环境进行全面、准确、及时的评估、改进与优化,提高异常开采环境自适应控制系统的正确率和可靠性。

3.5 学习训练与优化系统

学习训练与优化模块与煤矿工人控制行为系统模型和Petri网/数据驱动自适应控制实验系统、实验评估系统相连接,它的作用是一方面可以利用真实开采环境状态的反馈环节调节Petri网/数据驱动自适应控制系统的相应参数,使Petri网/数据驱动自适应控制仿真模型尽可能地与实际煤矿工人控制行为系统的特性相吻合。其实现的关键技术为如何根据实际的开采环境状态数据动态更新煤矿工人控制系统的相关参数。异常环境数据本质上已经蕴含在煤矿工人控制参数动态更新的取值模式中,所以说可以通过协同耦合Petri网/数据驱动自适应控制中的学习与优化模块在异常环境数据的基础上不断的训练得到。另一方面,通过煤矿工人控制环节与自适应控制系统两者的相互作用,完成对异常环境的表征提取,从而完成对异常环境数据的“借鉴”和“预估”。

4 实验分析

为了验证文中所建立的基于Petri网的煤流平衡自适应控制方法的有效性,利用在榆家梁煤矿采集的采煤机及刮板输送机的状态数据进行实验。其中数据由采煤机牵引电机变频器频率、采煤机截割电机变频器频率、采煤机运行方向、采煤机位置、刮板机电流、刮板机变频器频率、刮板运输煤流状态信息和刮板运输机负载信息等数组成。总的实验数据约有20 000组数据。选取其中的200组数据作为为一个Batch去进行训练,不断地取200组为一批次进行校正,使模型不断地进行更新与迭代。用生成的煤流平衡自适应调速规则对刮板机和采煤机的调整动作进行预测,与实际的调整动作进行对比,结果如图5所示。对结果进行对比分析,各点的预测误差率如图6所示,计算得其平均相对误差为6.07%,实际可信度系数与预测可信度系数相差较小,表明预测结果比较理想。由于未考虑难以定量描述的片帮等复杂工况,因此该工况下的预测结果与实际不符,从而导致存在个别奇异点,除此之外,在正常工况下的,通过此规则预测的结果基本正确,预测效果良好。

由图5可以看出在未加入Petri網时,不同条件时煤流平衡自适应调速规则下刮板机和采煤机的调整动作的误差率,其合理误差范围为4.18%~9.25%,预测调整动作最小误差为3.61%,真实调整动作最小误差为2.24%.

由图6可知,在加入Petri网时,其合理误差范围为5.39%~8.80%,预测调整动作最小误差为5.75%,真实调整动作最小误差为5.23%,这是误差数据是当前时刻不同预测点实际状态得出的结果,但是随着数据的积累,这些误差会不断地得到优化,变得会越来越小的。最后将三者进行了对比,可以看出当采煤机处于异常环境时的调整参数比较凸起明显,波动较大。而加入Petri网模型的真实调整动作与预测值调整动作误差比较接近,说明预测结果比较吻合,符合操作误差范围内,但仍有改进的空间。

因此为保证规则预测更加有效,在预测模型中加入基于Petri网和深度学习的综采面状态参数生成方法,根据综采面的环境信息仿真生成突发状态下刮板机与采煤机的状态信息。将实际采集到的信息与仿真生成的信息滚动迭代,以完善煤流平衡自适应系统数据集,利用此数据完成新的煤流平衡自适应规则的提取,如图6所示,在片帮等复杂工况下,预测结果良好,增强了煤流平衡自适应控制系统的预测泛化能力。

5 结 论

1)对Petri网/数据驱动耦合自适应控制系统的“正向分析”与“反向分析”2种研究思路进行了分析,针对其缺点与不足提出了“Petri网模型+基于数据驱动模型+在线更新”的思想及其实现方式,并且将其应用到异常环境数据表征提取研究中。

2)协同耦合Petri网/数据驱动自适应控制中的学习与优化模块对采煤工艺的特征量不断的进行训练及优化并得到相应的优化参数。

3)将得到的参数按照煤流平衡自适应调速规则对刮板机和采煤机的调整动作进行预测,并与加入Petri网时的实际的调整动与预测调整动作进行对比,得出曲线各点的平均相对误差为6.07%,预测结果良好。

参考文献(References):

[1] 马宏伟,王鹏,张旭辉,等.煤矿巷道智能掘进机器人系统关键技术研究[J].西安科技大学学报,2020,40(5):751-759.MA Hong-wei,WANG Peng,ZHANG Xu-hui,et al.Research on key technology of intelligent tunneling robotic system in coal mine[J].Journal of Xian University of Science and Technology,2020,40(5):751-759.

[2]樊启高.综采工作面“三机”控制中设备定位及任务协调研究[D].徐州:中国矿业大学,2013.FAN Qi-gao.Study on equipments positioning and task coordination for three machines controlling on the mechanized mining face[D].Xuzhou:China University of Mining and Technology,2013.

[3]罗成名.链式传感网中煤矿井下移动装备位姿感知理论及技术研究[D].徐州:中国矿业大学,2014.LUO Cheng-ming.Research on position and pose perception theory and technology for coal mine mobile equipments in chain sensor networks[D].Xuzhou:China University of Mining and Technology,2014.

[4]谢嘉成,杨兆建,王学文,等.综采工作面三机虚拟协同关键技术研究[J].工程设计学报,2018,25(1):85-93.XIE Jia-cheng,YANG Zhao-jian,WANG Xue-wen,et al.Research on key technologies of virtual collaboration of three machines in fully mechanized coal mining face[J].Journal of Engineering Design,2008,25(1):85-93.

[5]PARUNAK H V D,BRUECKNER S,SAUTER J.Synthetic pheromone mechanisms for coordination of unmanned vehicles[C].Autonomous Agents and Multi-Agent Systems.Bologna,Italy,2002.

[6]DECKER K S,LESSER V R.Designing a family of coordination algorithms[R].San Francisco:UMass Computer Science Technical Report,1995.

[7]蘇平,伍乃骇,于兆勤.模块化组合设备的晶圆加工过程建模研究[J].中国机械工程,2007,18(11):1307-1311.SU Ping,WU Nai-hai,YU Zhao-qin.Research on modeling for cluster tools in wafer fabrication[J].China Mechanical Engineering,2007,18(11):1307-1311.

[8]QU Z H.Cooperative control of dynamical systems:applications to autonomous vehicles[D].Orlando:University of Central Florida,2009.

[9]宗天禹,吴永晗,文磊,等.基于排队论模型的RGV动态调度研究[J].科技资讯,2019,17(19):

212,214.ZONG Tian-yu,WU Yong-han,WEN Lei,et al.Research on dynamic scheduling of RGV based on queuing theory model[J].Science and Technology Information,2019,17(19):212,214.

[10]彭篙,马青芳,肖建秋,等.连续油管测井机协同控制研究[J].石油学报,2010,31(6):1031-1035.PENG Gao,MA Qing-fang,XIAO Jian-qiu,et al.A study on the coordinate control of a coiled tubing logging truck[J].Chinese Journal of Petroleum,2010,31(6):1031-1035.

[11]丁华,杨兆建,姚晶.采煤机概念设计的知识表示与知识推理[J].机械设计与制造,2011(6):216-218.DING Hua,YANG Zhao-jian,YAO Jing.Knowledge representation and reasoning of shearer conceptual design[J].Mechanical Design and Manufacturing,2011(6):216-218.

[12]丁华,杨兆建,王义亮.基于知识工程的采煤机数字化设计系统研究[J].机械设计,2011,28(4):15-19.DING Hua,YANG Zhao-jian,WANG Yi-liang.Research on digital design system for coal mining machine based on KBE[J].Mechanical Design,2011,28(4):15-19.

[13]丁华,常琦,杨兆建,等.基于极限学习机的采煤机功率预测算法研究[J].煤炭学报,2016,41(3):794-800.DING Hua,CHANG Qi,YANG Zhao-jian,et al.Research on the algorithm of shearer power prediction based on extreme learning machine[J].Chinese Journal of Coal and Coal,2016,41(3):794-800.

[14]王娜娜,任芳,丁华,等.基于Intranet的滚筒采煤机概念设计系统研究[J].矿山机械,2015(5):20-24.WANG Na-na,REN Fang,DING Hua,et al.Research on drum shearer conceptual design system based on Intranet[J].Mining Machinery,2015(5):20-24.

[15]梁伟.基于用户用电行为正向分析负荷预测方法的研究[D].广州:华南理工大学,2015.LIANG Wei.Study on load forecasting technology based on user behavior pattern with forward analysis[D].Guangzhou:South China University of Technology,2015.

[16]孙彦明,齐利伟.普速铁路反向曲线间夹直线长度分析[J].铁道技术监督,2019,47(12):55-58.SUN Yan-ming,QI Li-wei.Analysis on the length of straight line between reverse curves of general speed railway[J].Railway Technical Supervision,2019,47(12):55-58.

[17]马英.煤矿综放液压支架自适应控制系统研究[J].煤矿机电,2016(2):1-5.MA Ying.Research on adaptive control system of coal caving hydraulic support[J].Coal Mine Electromechanical,2016(2):1-5.

[18]王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.WANG Jin-hua,HUANG Le-ting,LI Shou-bin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[19]胡国伟,靳钟铭.大采高综采工作面矿压观测及其显现规律研究[J].太原理工大学学报,2006(2):127-130.HU Guo-wei,JIN Zhong-ming.Practice of pressure law and study on the strata behavior regularity of large mining height fully mechanized face[J].Journal of Taiyuan University of Technology,2006,37(2):127-130.

[20]屠世浩,竇凤金,万志军,等.浅埋房柱式采空区下近距离煤层综采顶板控制技术[J].煤炭学报,2011,36(3):366-370.TU Shi-hao,DOU Feng-jin,WAN Zhi-jun,et al.Strata control technology of the fully mechanized face in shallow coal seam close to the above room-and-pillar gob[J].Journal of the China Coal Society,2011,36(3):366-370.

[21]许满贵,刘欣凯,文新强,等.煤矿综采工作面粉尘分布及运移规律研究[J].西安科技大学学报,2014,34(5):533-538.XU Man-gui,LIU Xin-kai,WEN Xin-qiang,et al.Research of coal mine dust distribution and movement laws on fully-mechanized working face[J].Journal of Xian Universesity of Science and Technology,2014,34(5):533-538.

[22]王建国,周侗柱,戚斐文,等.凉水井矿综采工作面粉尘运移规律数值仿真[J].西安科技大学学报,2020,40(2):195-203.WANG Jian-guo,ZHOU Tong-zhu,QI Fei-wen,et al.Numerical simulation of dust movement rules at fully-mechanized mining faces in Liangshuijing coal mine.Journal of Xian Universesity of Science and Technology,2020,40(2):195-203.

[23]NIE W,MA X,CHENG W,et al.A novel spraying/negative-pressure secondary dust suppression device used in fully mechanized mining face:A case study[J].Process Safety and Environmental Protection,2016,103:126-135.

[24]朱川曲,张道兵,施式亮,等.综放沿空留巷支护结构的可靠性分析[J].煤炭学报,2006(2):141-144.ZHU Chuan-Qu,ZHANG Dao-Bing,SHI Shi-Liang,et al.Reliability analysis on support structure of gob-side entry retaining in fully-mechanized caving face[J].Journal of China Coal Society,2006,31(2):141-144.

[25]张辛亥,刘灿,周金生,等.综放面采空区流场模拟及自燃危险区域划分[J].西安科技大学学报,2006,26(1):6-9.ZANG Xin-hai,LIU Can,ZHOU Jin-sheng,et al.Modeling of flow field and partition of spontaneous combustion danger zone in gob of fully mechanized caving face[J].Journal of Xian University of Science and Technology,2006,26(1):6-9.

[26]MARQUEZ J,OLIVIER P,MICHEL-PIERRE F,et al.Effect of cadmium,copper and lead on the growth of rice in the coal mining region of Quang ninh,Cam-Pha(Vietnam)[J].Sustainability,2018,10(6):1758.

[27]于斌,杨敬轩,高瑞.大同矿区双系煤层开采远近场协同控顶机理与技术[J].中国矿业大学学报,2018,47(3):486-493.YU Bin,YANG Jing-xuan,GAO Rui,et al.Mechanism and technology of roof collaborative controlling in the process of Jurassic and carboniferous coal mining in datong mining area[J].Journal of China University of Mining and Technology,2018,47(3):486-493.