螺旋轴流式多级泵内部压力脉动特性分析

2020-08-19李仁年郭建慧柴小煜

李仁年,郭建慧,权 辉,2,柴小煜

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2.山东长治泵业有限公司,山东 淄博 255400;3.兰州理工大学甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

泵作为一种通用机械,广泛应用于国民生产活动的不同领域,几乎有液体流动的地方就有泵在工作[1-2]。压力脉动是泵运行过程中一种普遍存在的现象,叶轮与导叶(或蜗壳)间非定常时序性干涉、非最优工况时吸入室液体圆周运动、局部空化及叶片出口的脱流等都可能使泵内液体压力随时间不断快速变化,即出现压力脉动[3]。它可加剧机组的振动,严重时会引起共振,还会使局部空化现象进一步发展,破坏流场结构[4-5]。因此研究泵内压力脉动特性具有非常重要的理论价值和现实意义。

早期,专家们主要应用实验方法来进行压力脉动的相关研究[6],现多采用数值模拟的方法,结合实验方法辅助验证其结果的准确性。文献[7-9]中通过数值模拟分别对离心泵的内部、蜗壳及叶轮区瞬态流动时压力脉动特性做了详细分析;文献[4,10]中用数值方法结合实验研究了轴流泵内部非定常压力脉动;施卫东等[2]模拟分析了高比转数斜流泵内非定常压力脉动特性;翟杰等[11]对低比转速的混流泵导叶内部压力脉动特性做了相关研究;张明宇等[12]对喷水推进泵压力脉动进行了三维仿真模拟。此外,学者们还研究了不同的湍流模型、几何参数、叶轮的不同设计方法和不同的设置条件对泵内的压力脉动的影响。Moises等[13]采用SST湍流模型探索了改变叶轮形状和径向尺寸对减小离心泵压力脉动的影响;常书平等[14]基于RANS方程和SST湍流模型对喷水推进器内非定常流场进行了数值模拟;Furukawa等[15]基于叶表面奇点法对离心叶轮进行了无黏流场分析;靳栓宝等[16]对比分析了时间步长取叶轮旋转3°、2°、1°所需时间对监测点压力的影响。

综上,压力脉动特性研究主要集聚在离心泵、混流泵和轴流泵等叶片式泵上,螺旋轴流式多级泵虽然在水力设计过程中借鉴了传统轴流泵的经验,但其内流特性与轴流泵还是存在着较大差异。通过小流量(0.8Qd)、设计工况(Qd)和大流量(1.2Qd)3种不同工况下螺旋轴流式多级泵非定常数值计算,来研究分析动静干涉对螺旋轴流式多级泵内部压力脉动特性的影响,同时比较不同级间压力脉动特性的差异。

1 计算模型建立与数值方法

1.1 几何尺寸

选取比转速ns=289.5的螺旋轴流式多级泵为研究对象,泵的转速n=4 500 r/min,设计流量Qd=100 m3/h,设计扬程Hd=80 m,级数i=4,其采用对称结构,该泵主要的几何参数为叶轮轮毂进口直径dh1=100 mm,轮毂出口直径dh2=110 mm,轮缘外径D2=142 mm,叶片数Z=4,导叶叶片数Zd=13。

1.2 计算网格及无关性分析

鉴于螺旋轴流式多级泵结构的复杂性及非结构化网格强大的适应能力,计算域采用非结构化四面体网格,并在倒角和扭曲较大的部位进行局部加密处理,考虑计算的高效性及准确性,计算前用ICEM软件生成5套不同数量的网格来进行无关性检查:网格M1=1 654 695时扬程为92.19 m;M2=2 591 532时扬程为92.43 m;M3=3 661 319时扬程为92.60 m;M4=4 167 419时扬程为93.71 m;M5=4 848 304时扬程为93.78 m,其扬程变化很小,考虑到所需资源和时间成本,最终采用计算域网格总数为4 167 419,前两级流体域结构及网格划分如图1所示。

图1 模型泵前两级三维模型及网格划分Fig.1 The first two grades of 3D model of model pump and grid division

1.3 数值计算方法

(1) 湍流模型 采用商业软件CFX对全流场域进行数值模拟。采用多重坐标系,叶轮流场在旋转坐标系,其余过流部件流场均在静止坐标系中。湍流模型采用RNGk-ε模型。它是对瞬时的 N-S方程重整化群推导得到的,其对ε输运方程进行了修正,考虑了湍流的各向异性效应和漩涡特性,改善了复杂的湍流流动的预报精度,可更好地处理高应变率及流线弯曲程度较大的流动,ε、k对应的输运方程分别如下[17]。

k方程:

ε方程:

μeff=μ+μt,

其中:Cμ=0.084 5,αk=αε=1.39,C1ε=1.42,C2ε=1.68,η0=4.377,β=0.012。

(2) 边界条件 进口为压力进口,出口为质量流量出口;固壁表面均采用无滑移壁面条件;计算精度为10-5。先进行定常计算,后将其稳定后的结果作为非定常计算的初始流场,当流场呈现出稳定的周期性变化后,输出监测点的压力值。非定常计算采样时间为20个周期,时间步长设置为1.111 11×10-5s,即每个时间步长内叶轮约转过3°。从数值结果来看,当计算5个周期后压力脉动规律较明显,因此取后15个周期的数据做压力脉动特性分析。

2 流场计算结果分析

2.1 压力脉动监测点的设置

在该模型泵的叶轮与导叶的中间、出口及叶轮的进口位置的0.5倍叶高处,一共设置了16个监测点,以便监测泵内叶轮与导叶的瞬态流动状态,压力监测点位置分布见图2,叶轮进、出口及其中间位置的监测点依次记为Ai、Bi、Ci(i指叶轮的级数),导叶中间、出口位置的监测点分别记为Dj、Ej(j指导叶的级数)。

图2 压力监测点位置分布示意图Fig.2 Location map of pressure monitoring points

2.2 压力脉动分析

分析数据发现监测点的静压值在每一旋转周期内都呈现出相似的规律性,为直观地反映这一规律,选取监测点最后一周期内的压力值做压力脉动时域分析。

为研究各监测点压力脉动的频域变化,将各监测点的时域信号进行快速傅里叶变换使其变为频域信号。

该泵的轴频fn=4 500/60=75 Hz,叶频(叶片通过频率)f1=4fn=300 Hz,用后15个旋转周期内的数据计算得到的无量纲数压力系数CP来衡量压力脉动强度:

其中:Pi为监测点在某一时刻的压力(Pa);Pave为某一监测点在取样周期内压力均值(Pa);ρ为工作介质密度(kg/m3);u2为叶轮出口处的圆周速度(m/s)。

(1) 设计工况下叶轮内监测点的压力脉动分析 设计工况下叶轮内监测点的压力脉动时域见图3。从图3中可清楚地看到叶轮内各监测点压力时域图的曲线呈周期性变化,且几乎都有4个主波峰和主波谷,这与叶轮的叶片数一致,其波动的稳定性较差。对称的前后两级叶轮内相同监测点的脉动图的形状不同,即其变化规律有一定的差异,原因是:叶轮旋转一周,流道内的液体有部分不能顺利进入出口管路便重新进入下一循环,且叶轮间的流动相似性差,并受导叶和蜗壳的动静干涉效应影响。

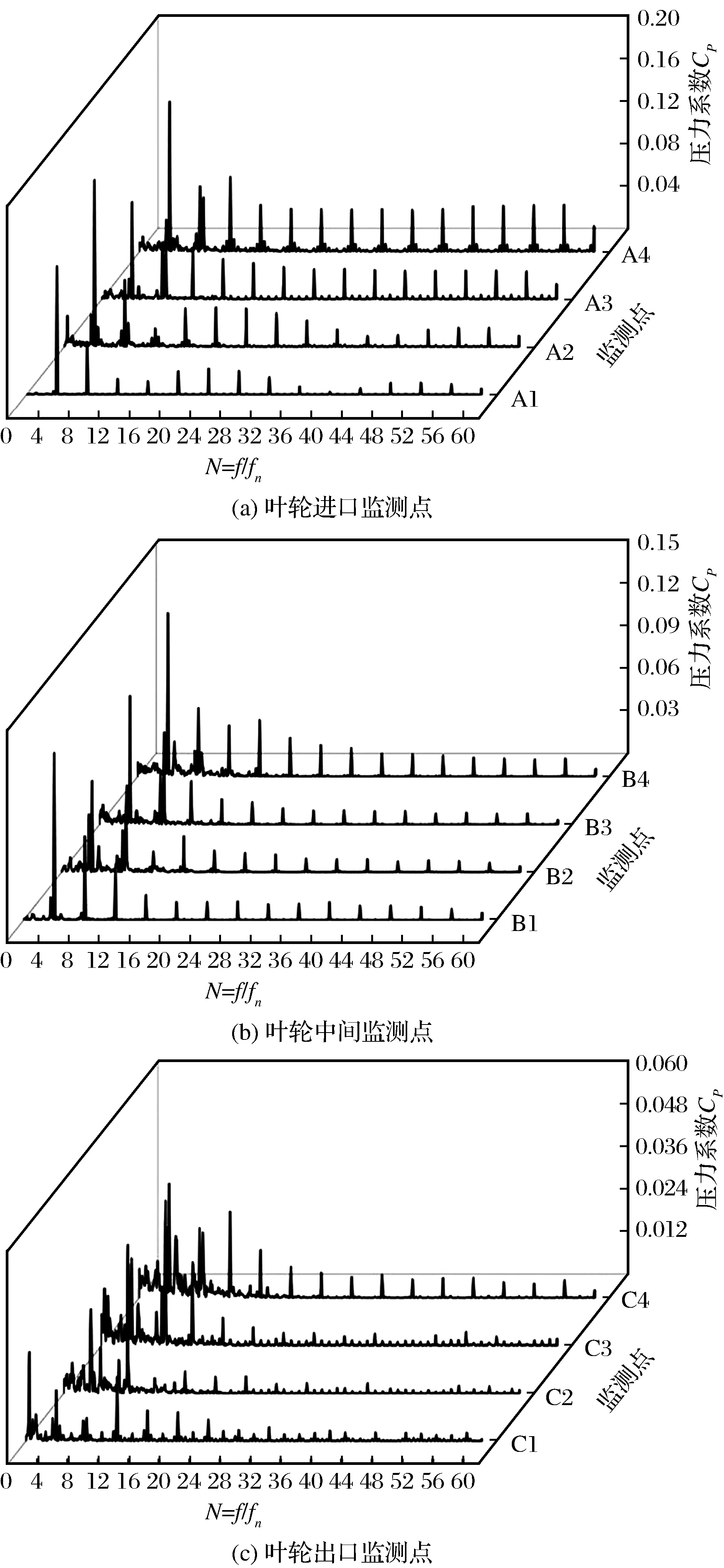

设计工况下叶轮内各监测点的频域见图4。叶轮内几乎监测不到高频的压力脉动信号,这是由于多级泵内部无空化现象发生的状况下,压力脉动的脉动信号主要是由叶轮与导叶或叶轮与蜗壳间的非定常时序性动静干涉、叶片表面的流动分离及流动产生的旋涡引起的。

图3 设计工况下各级叶轮内监测点时域Fig.3 Time domain map of monitoring points within all levels of blades under design conditions

图4 设计工况下各级叶轮内监测点频域Fig.4 Frequency domain map of monitoring points within all levels of blades under design conditions

图4 (a)、(b)中,各级叶轮内进口和中间位置的监测点处脉动的峰值信号出现在叶轮的叶频300 Hz处,次主频为倍频,叶轮中间部位的压力脉动变化与叶轮进口附近的变化规律相近,但脉动幅值要略大于叶轮进口监测点的脉动幅值,这是因为叶轮是旋转部件,做功过程中,不断进入的液体会冲击随叶轮旋转的液体,并发生能量交换。图4(c)中,各级叶轮出口监测点的压力脉动频域变化规律明显不同于叶轮进口和中间位置的监测点,且不同级数相同位置的监测点的变化规律比较紊乱,但是出口位置监测点的脉动幅值明显较小,是因为出口虽仍会受到导叶、蜗壳的干涉,但导叶和蜗壳有回收能量和整流的作用,所以其脉动幅值会减小。总体来说,叶频处的脉动幅值远高于谐波处的,因此可认为叶频在引起压力脉动的诱发因素中起主导作用。

(2) 设计工况下导叶内监测点的压力脉动分析 设计工况下导叶内监测点的压力脉动时域见图5。导叶内各监测点的压力脉动时域图也呈周期性变化,但比叶轮内监测点的稳定性要差,这是因为旋转的叶轮对静止的导叶产生了叶频、倍频脉动。

图5 设计工况下各级导叶内监测点的压力脉动时域Fig.5 Time domain map of pressure pulsation at monitoring points within all levels of guide vanes under design conditions

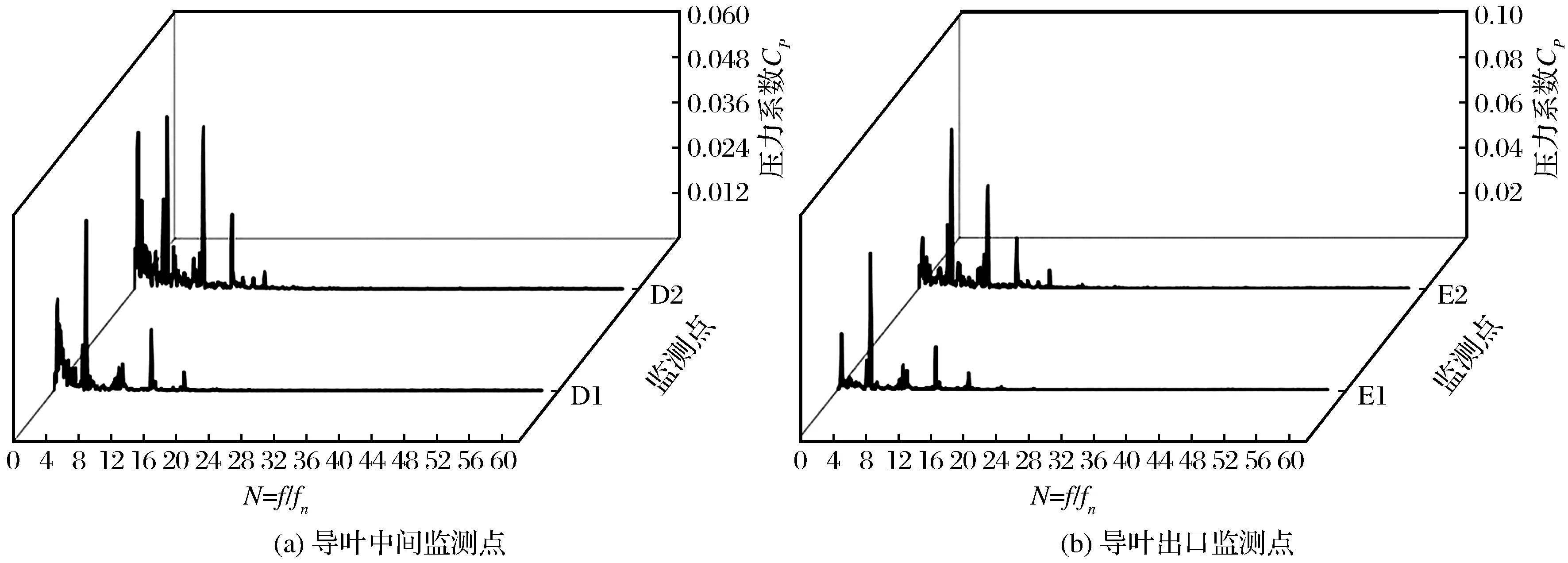

设计工况下导叶内监测点的脉动频域见图6。图6中导叶内监测点处的脉动峰值信号的主频仍为叶轮的叶频,且导叶内的压力脉动信号也没有监测到高频信号,这进一步印证,叶频是引发压力脉动的重要因素。从图6中观察到导叶出口处的压力脉动系数明显大于中间位置,这是由于出口受到下一级相邻叶轮的干涉作用。

图6 设计工况下各级导叶内监测点的压力脉动频域Fig.6 Frequency domain map of pressure pulsation at monitoring points within all levels of guide vanes under design conditions

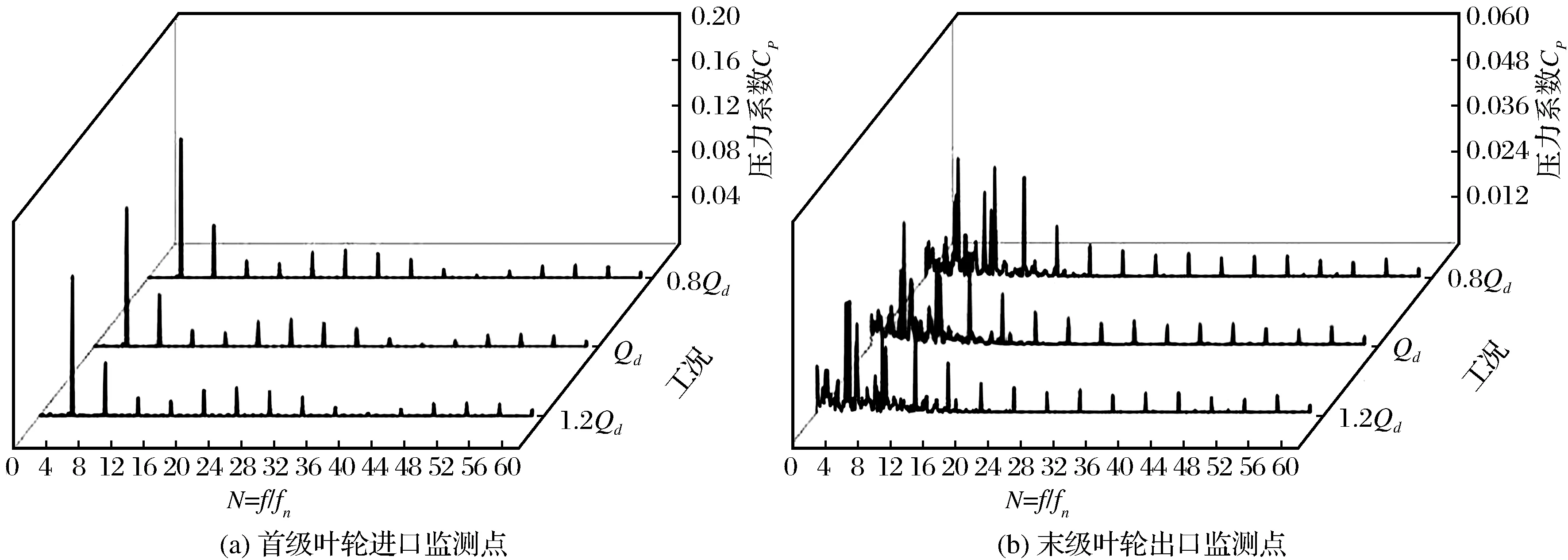

(3) 不同工况下监测点的压力脉动频域分析 经过对设计工况监测点的压力脉动时域图和频域图的分析,发现监测点的时域变化规律几乎相同。频域图中叶轮的进口和中间部位的监测点的变化规律具有一定的相似性,而导叶的中间部位和出口的监测点的变化规律有一定的差异;同一级叶轮与导叶内的监测点除压力系数的值有微小的差异外,变化规律保持一致,因此只需要选取具有一定代表性的监测点来进行不同工况下的压力脉动频域分析,选取叶轮内的监测点A1、C4和导叶内的监测点D1、E2,压力脉动频域分别如图7、图8所示。

图7 不同工况下叶轮内监测点压力脉动频域Fig.7 Frequency domain map of pressure pulsation at monitoring points within blades under different operating conditions

图8 不同工况下导叶内监测点压力脉动频域Fig.8 Frequency domain map of pressure pulsation at monitoring points within guide vanes under different operating conditions

由图7、图8可清楚地看到同一监测点在不同工况下的脉动变化规律一致,压力脉动主频为叶频及倍频。压力系数值有一定差别,在设计工况时最小,小流量工况下最大,大流量工况介于两者之间。

3 结论

(1) 螺旋轴流式多级泵压力脉动周期与叶轮叶片数相同,导叶的叶片数对压力脉动周期影响较小。

(2) 各级叶轮内进口、中间位置监测点以及导叶的中间、出口监测点的压力脉动主频在叶轮的叶频处,叶频在引起压力脉动的诱发因素中起主导作用。但叶轮的出口位置的监测点较复杂,这说明了静止的导叶与旋转的叶轮间动静干涉作用对压力脉动的影响较大。

(3) 不同工况下监测点的压力脉动变化规律几乎一致,幅值大小不同,但在设计工况下最小,在小流量工况下的压力脉动幅值最大,大流量工况下的压力脉动幅值介于两者之间,因此该种类型的泵最好在设计工况运行,此时泵的振动噪声是最小的,应尽量避免泵在小流量工况下运行。

致谢:感谢兰州理工大学红柳优秀青年人才资助项目对本文研究工作的资助。